Drehrohröfen werden grob in zwei grundlegende Modelle unterteilt, basierend auf der Art der Wärmeanwendung: direkt befeuert und indirekt befeuert. Direkt befeuerte Öfen, bei denen das Material direkten Kontakt mit der Flamme und den Verbrennungsgasen hat, sind hocheffiziente Arbeitstiere für Massenprozesse wie die Zementherstellung. Indirekt befeuerte Öfen erwärmen das Material durch die Wand einer rotierenden Trommel, was sie ideal für die Verarbeitung empfindlicher Materialien oder für Reaktionen macht, die eine kontrollierte Atmosphäre erfordern.

Die entscheidende Unterscheidung zwischen Ofenmodellen ist keine Frage der Merkmale, sondern der Prozesschemie. Ihre Wahl hängt vollständig von einer einzigen Frage ab: Kann Ihr Material Verbrennungsprodukten ausgesetzt werden, oder benötigt es eine isolierte, präzise kontrollierte Umgebung, um die gewünschte Transformation zu erreichen?

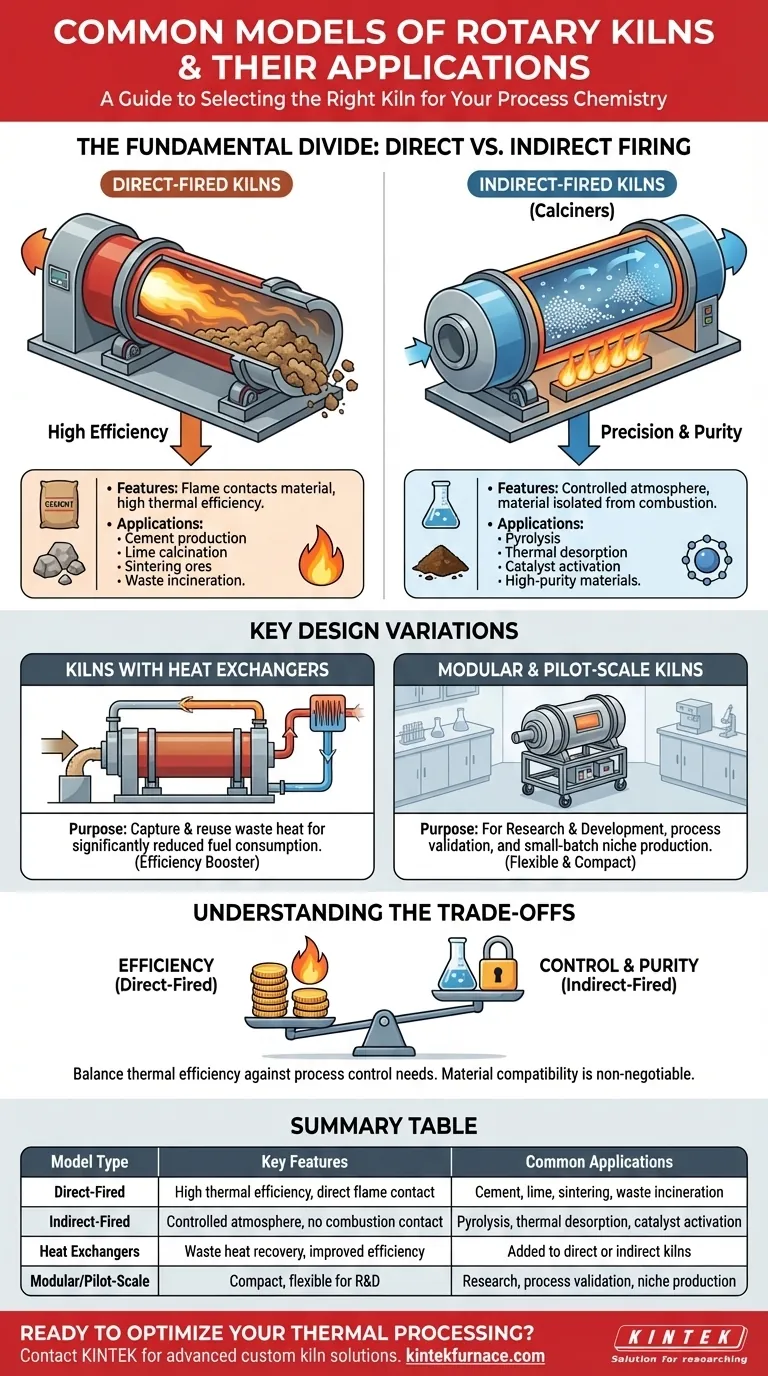

Die grundlegende Trennung: Direkte vs. Indirekte Befeuerung

Das Kernkonstruktionsprinzip eines jeden Drehrohrofens ist seine Methode der Wärmeübertragung. Dieser einzelne Faktor bestimmt die Anwendungen, die Effizienz und die Grenzen des Ofens.

Direkt befeuerte Öfen: Das Arbeitstier der Massenverarbeitung

Ein direkt befeuerter Ofen führt eine Flamme und heiße Prozessgase direkt in den Ofenzylinder ein, wo sie intimen Kontakt mit dem zu verarbeitenden Material aufnehmen. Dies ist die gebräuchlichste und thermisch effizienteste Bauart.

Diese Systeme eignen sich hervorragend für Hochtemperaturanwendungen, bei denen das Material robust und unempfindlich gegenüber der Verbrennungsatmosphäre ist. Der direkte Kontakt ermöglicht eine schnelle und effiziente Wärmeübertragung.

Gängige Anwendungen sind die Zementproduktion, die Kalkkalzinierung, das Sintern von Erzen und die Massen-Abfallverbrennung.

Indirekt befeuerte Öfen (Kalzinieröfen): Präzision und Reinheit

Ein indirekt befeuerter Ofen, oft als Kalzinierofen bezeichnet, funktioniert durch Erhitzen der Außenseite der rotierenden Trommel. Das Material im Inneren kommt niemals mit der Flamme oder den Verbrennungsgasen in Kontakt.

Diese Bauweise bietet eine hochkontrollierte Umgebung, die unerlässlich ist, wenn die Prozessatmosphäre spezifisch sein muss (z. B. inert oder reduzierend) oder wenn das Material nicht kontaminiert werden darf.

Typische Anwendungen sind die Pyrolyse, die thermische Desorption von Bodenkontaminanten, die Aktivierung von Katalysatoren und die Verarbeitung hitzeempfindlicher oder hochreiner Materialien.

Verständnis wichtiger Konstruktionsvarianten

Neben der grundlegenden Befeuerungsmethode optimieren weitere Konstruktionsmerkmale die Öfen für spezifische Ziele wie Effizienz oder Größe.

Öfen mit Wärmetauschern: Effizienzsteigerung

Wärmetauscher sind keine eigenständige Ofenart, sondern ein Zusatzsystem, das sowohl in direkten als auch in indirekten Bauweisen integriert werden kann.

Ihr Zweck ist es, Abwärme aus den austretenden Prozessgasen oder Feststoffen aufzufangen und wiederzuverwenden. Diese zurückgewonnene Energie wird typischerweise zur Vorwärmung des eingehenden Rohmaterials verwendet, wodurch der gesamte Brennstoffverbrauch erheblich gesenkt wird.

Modulare und Pilotanlagenöfen: Für Forschung und Nischenproduktion

Dies sind kompakte, oft auf Schlitten montierte Systeme, die für geringeren Durchsatz ausgelegt sind.

Ihre primäre Rolle liegt in der Forschung und Entwicklung, der Prozessvalidierung und Pilotversuchen, bevor in eine vollständige Produktionslinie investiert wird. Sie werden auch für die Kleinserienproduktion von hochwertigen Materialien eingesetzt.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen der thermischen Effizienz gegenüber der Notwendigkeit der Prozesskontrolle. Ein Missverständnis dieses Kompromisses ist ein häufiger und kostspieliger Fehler.

Die Kosten der Kontrolle

Direkt befeuerte Öfen sind von Natur aus thermisch effizienter, da die Wärme direkt auf das Material übertragen wird. Dies führt in der Regel zu geringeren Investitions- und Betriebskosten bei einem gegebenen Durchsatz.

Indirekt befeuerte Öfen verlieren einen Teil ihrer Effizienz bei der Wärmeübertragung durch die Ofenwand. Dies macht sie teurer in Bau und Betrieb, ist aber der notwendige Preis für die Erreichung von Atmosphärenreinheit und präziser Kontrolle.

Materialverträglichkeit ist nicht verhandelbar

Der wichtigste Faktor ist das Material selbst. Das Aussetzen eines empfindlichen Materials den Verbrennungsgasen in einem direkt befeuerten Ofen kann unerwünschte Nebenreaktionen oder eine direkte Kontamination verursachen, was das Endprodukt ruiniert.

Umgekehrt wäre der Einsatz eines komplexen und teuren indirekt befeuerten Ofens für einen einfachen, robusten Prozess wie die Zementherstellung unnötig ineffizient und unwirtschaftlich. Der Prozess diktiert die Ausrüstung.

Wie man den richtigen Ofen für seinen Prozess auswählt

Ihre endgültige Entscheidung muss von der spezifischen chemischen und physikalischen Transformation geleitet werden, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Großvolumenverarbeitung robuster Mineralien liegt (wie Zement oder Kalk): Ein direkt befeuerter Ofen ist fast immer die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt oder eine spezifische Atmosphäre erfordert (wie Pyrolyse oder Katalysatoraktivierung): Ein indirekt befeuerter Ofen ist unerlässlich, um Kontaminationen zu vermeiden und die Reaktion zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Ziehen Sie die Integration eines Wärmetauschers in Ihr Ofendesign in Betracht, unabhängig von der Befeuerungsart.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienproduktion liegt: Ein modularer oder Pilotanlagenofen bietet die notwendige Flexibilität ohne die Kapitalkosten eines vollständigen Systems.

Letztendlich ist der richtige Ofen derjenige, der die spezifischen thermischen und atmosphärischen Bedingungen meistert, die Ihr Material erfordert.

Zusammenfassungstabelle:

| Modelltyp | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Direkt befeuerte Öfen | Hohe thermische Effizienz, direkter Flammenkontakt | Zementproduktion, Kalkkalzinierung, Sintern, Abfallverbrennung |

| Indirekt befeuerte Öfen | Kontrollierte Atmosphäre, kein Verbrennungskontakt | Pyrolyse, thermische Desorption, Katalysatoraktivierung, hochreine Materialien |

| Öfen mit Wärmetauschern | Abwärmerückgewinnung, verbesserte Effizienz | Wird zu direkten oder indirekten Öfen hinzugefügt zur Energieeinsparung |

| Modulare/Pilotanlagenöfen | Kompakt, flexibel für F&E und kleine Chargen | Forschung, Prozessvalidierung, Nischenproduktion |

Bereit, Ihre thermische Verarbeitung mit dem richtigen Drehrohrofen zu optimieren? Durch außergewöhnliche F&E und eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie einen direkt befeuerten Ofen für Schüttgüter oder ein indirekt befeuertes System für empfindliche Prozesse benötigen, wir können eine Lösung maßschneidern, um Effizienz und Kontrolle zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz