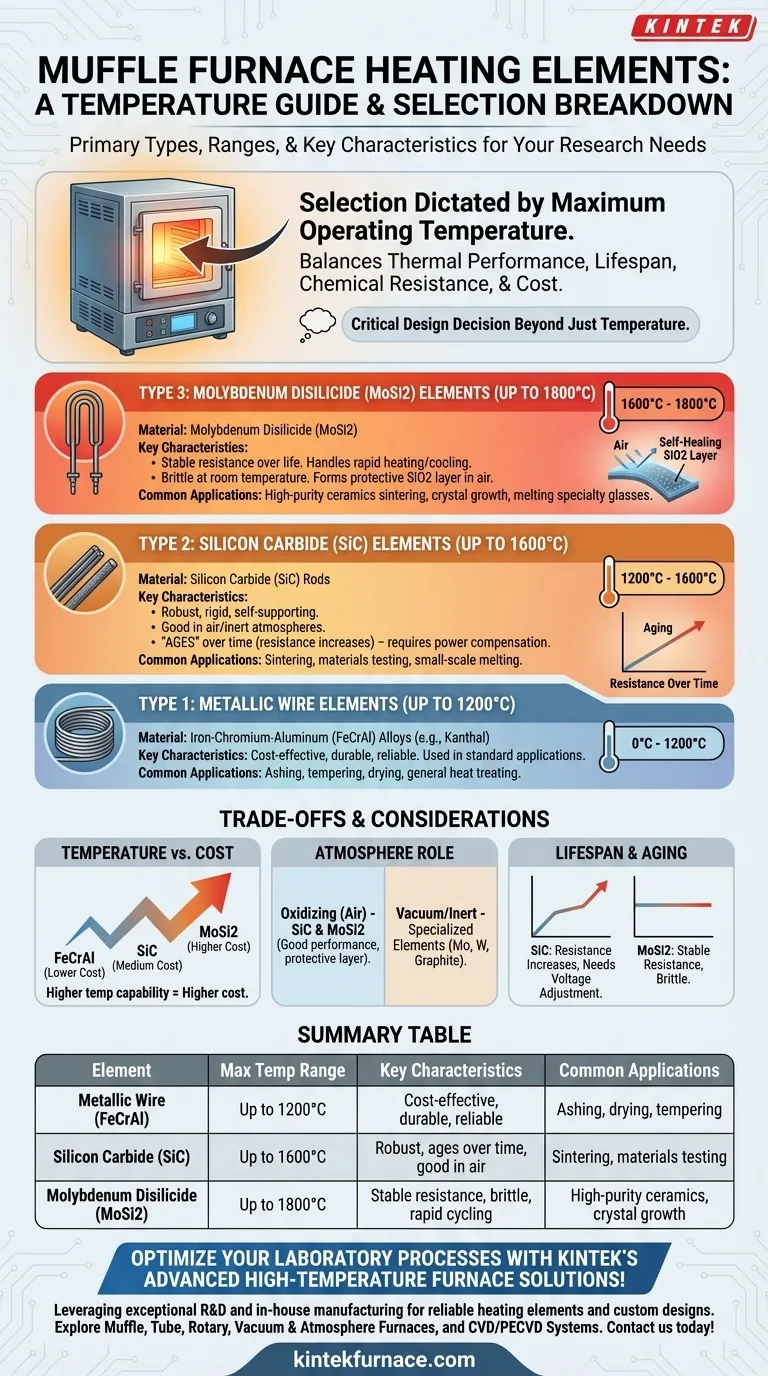

Die Auswahl eines Heizelements für einen Muffelofen wird primär durch die erforderliche maximale Betriebstemperatur bestimmt. Die drei gängigsten Typen sind metallische Widerstandsdrähte für Temperaturen unter 1200°C, Siliciumcarbid (SiC)-Stäbe für Temperaturen bis 1600°C und Molybdändisilicid (MoSi2)-Elemente für Anwendungen mit den höchsten Temperaturen, die bis zu 1800°C erreichen.

Die Wahl eines Heizelements ist eine kritische Designentscheidung, die über die maximale Temperatur hinausgeht. Die richtige Wahl balanciert thermische Leistung mit der Lebensdauer des Elements, der Beständigkeit gegen chemische Angriffe aus der Ofenatmosphäre und den Gesamtkosten.

Ein Überblick über gängige Heizelemente

Die überwiegende Mehrheit der elektrischen Muffelöfen basiert auf einem von drei Typen von Widerstandsheizelementen. Jedes ist für einen anderen Betriebstemperaturbereich geeignet und besitzt eigene Merkmale.

Typ 1: Metallische Drahtelemente (bis 1200°C)

Für Anwendungen mit niedrigeren Temperaturen sind metallische Widerstandsdrähte der Standard. Dies sind meist Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, die unter Markennamen wie Kanthal weit bekannt sind.

Sie sind kostengünstig, langlebig und sehr zuverlässig für Prozesse wie Veraschen, Anlassen, Trocknen und allgemeine Wärmebehandlungen, die 1200°C nicht überschreiten.

Typ 2: Siliciumcarbid (SiC)-Elemente (bis 1600°C)

Wenn die Temperaturen 1200°C überschreiten müssen, wird Siliciumcarbid (SiC) zum Element der Wahl. Diese starren, selbsttragenden Stäbe sind robust und können effektiv in Luft oder inertem Gas betrieben werden.

SiC-Elemente werden in einer Vielzahl von industriellen und Laboranwendungen eingesetzt, einschließlich Sintern, Materialprüfung und Kleinmengen-Schmelzen. Sie sind das Arbeitspferd für den mittleren bis hohen Temperaturbereich.

Typ 3: Molybdändisilicid (MoSi2)-Elemente (bis 1800°C)

Für die anspruchsvollsten Hochtemperaturarbeiten in Luftatmosphäre sind Molybdändisilicid (MoSi2)-Elemente erforderlich. Diese werden in fortgeschrittenen Labor- und Produktionsöfen zum Sintern hochreiner Keramiken, zum Züchten von Kristallen und zum Schmelzen von Spezialgläsern verwendet.

Ihr Hauptvorteil ist ihr stabiler Widerstand über ihre Lebensdauer und ihre Fähigkeit, sehr schnelle Heiz- und Kühlzyklen ohne Beschädigung zu bewältigen.

Die Kompromisse verstehen

Die Auswahl eines Ofens ist nicht so einfach wie die Wahl des Ofens mit der höchsten Temperaturbewertung. Die Wechselwirkung des Elements mit seiner Umgebung und sein Langzeitverhalten sind entscheidende Faktoren.

Temperatur vs. Kosten

Der Zusammenhang ist einfach: Eine höhere Temperaturfähigkeit geht mit höheren Kosten einher. MoSi2-Elemente sind deutlich teurer als SiC-Elemente, die wiederum teurer sind als FeCrAl-Drahtelemente.

Eine Überdimensionierung eines Ofens für eine Temperatur, die Sie niemals benötigen werden, führt zu unnötigen Anschaffungs- und Ersatzkosten.

Die kritische Rolle der Atmosphäre

Sowohl SiC als auch MoSi2 werden für ihre hervorragende Leistung in oxidierenden Atmosphären (d.h. normaler Luft) geschätzt. Bei hohen Temperaturen bilden sie eine schützende, selbstheilende Schicht aus glasigem Siliciumdioxid (SiO2), die das Element vor dem Durchbrennen schützt.

Dies steht im krassen Gegensatz zu Elementen wie reinem Molybdän, Wolfram oder Graphit, die in Luft bei hohen Temperaturen schnell oxidieren und zerstört werden. Diese Materialien sind spezialisierten Öfen vorbehalten, die unter Vakuum oder mit einer inerten Gasatmosphäre (wie Stickstoff oder Argon) betrieben werden.

Lebensdauer und „Alterung“

Heizelemente sind Verschleißteile mit begrenzter Lebensdauer. Ein Hauptunterschied zwischen den Elementtypen besteht darin, wie sie ausfallen.

SiC-Elemente „altern“ mit der Zeit; ihr elektrischer Widerstand nimmt mit der Nutzung allmählich zu. Die Leistungsregelung des Ofens muss in der Lage sein, dies durch die Abgabe einer höheren Spannung zu kompensieren, um die gleiche Leistungsabgabe aufrechtzuerhalten.

MoSi2-Elemente hingegen behalten über ihre gesamte Lebensdauer einen relativ stabilen Widerstand. Sie sind jedoch bei Raumtemperatur sehr spröde und müssen vorsichtig behandelt werden, um mechanische Schocks zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Berücksichtigen Sie Ihre primären Prozessanforderungen, um die richtige Ofentechnologie für Ihre Bedürfnisse zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten unter 1200°C liegt (z.B. Veraschung, Trocknung, Vorheizen): Ein Ofen mit metallischen Drahtelementen (FeCrAl) bietet die beste Balance aus Kosten und Leistung.

- Wenn Sie Temperaturen zwischen 1200°C und 1600°C für Prozesse wie Sintern oder Wärmebehandlung in Luft erreichen müssen: Siliciumcarbid (SiC)-Elemente sind der Industriestandard, aber seien Sie auf ihre allmähliche Alterung vorbereitet.

- Wenn Ihre Anwendung höchste Temperaturen in Luft (bis zu 1800°C) mit schnellen Aufheizraten erfordert: Molybdändisilicid (MoSi2)-Elemente sind die überlegene Wahl, unerlässlich für fortschrittliche Keramiken und Materialwissenschaften.

- Wenn Sie in einem Vakuum oder einer inerten Atmosphäre bei sehr hohen Temperaturen arbeiten: Sie müssen über Standard-Muffelöfen hinausblicken zu spezialisierten Geräten, die Molybdän-, Wolfram- oder Graphitelemente verwenden.

Das Verständnis dieser Kernunterschiede stellt sicher, dass Sie einen Ofen auswählen, der nicht nur eine bestimmte Temperatur erreichen kann, sondern wirklich für Ihren spezifischen Prozess optimiert ist.

Zusammenfassungstabelle:

| Heizelementtyp | Maximaler Temperaturbereich | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Metallischer Draht (FeCrAl) | Bis zu 1200°C | Kostengünstig, langlebig, zuverlässig | Veraschung, Trocknung, Anlassen |

| Siliciumcarbid (SiC) | Bis zu 1600°C | Robust, altert mit der Zeit, gut in Luft | Sintern, Materialprüfung |

| Molybdändisilicid (MoSi2) | Bis zu 1800°C | Stabiler Widerstand, spröde, schnelle Zyklen | Hochreine Keramiken, Kristallzucht |

Optimieren Sie Ihre Laborprozesse mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente und kundenspezifische Ofendesigns. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Präzision verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung