In der Praxis gibt es Molybdän-Heizelemente in zwei verschiedenen Kategorien, die ihre Form und Funktion bestimmen. Während die grundlegenden physikalischen Konfigurationen für reines Molybdän Draht, Stab und Band sind, ist die kritischere Unterscheidung die zwischen reinen Molybdän- und Molybdändisilizid (MoSi2)-Elementen, die basierend auf der Betriebstemperatur und Atmosphäre des Ofens ausgewählt werden.

Die Kernentscheidung betrifft nicht die physische Form des Elements, sondern die Anpassung des Materials an die Betriebsumgebung. Reines Molybdän ist der Standard für Hochtemperatur-Vakuumöfen, während Molybdändisilizid (MoSi2) die Wahl für Anwendungen mit extremen Temperaturen in oxidierenden Atmosphären wie Luft ist.

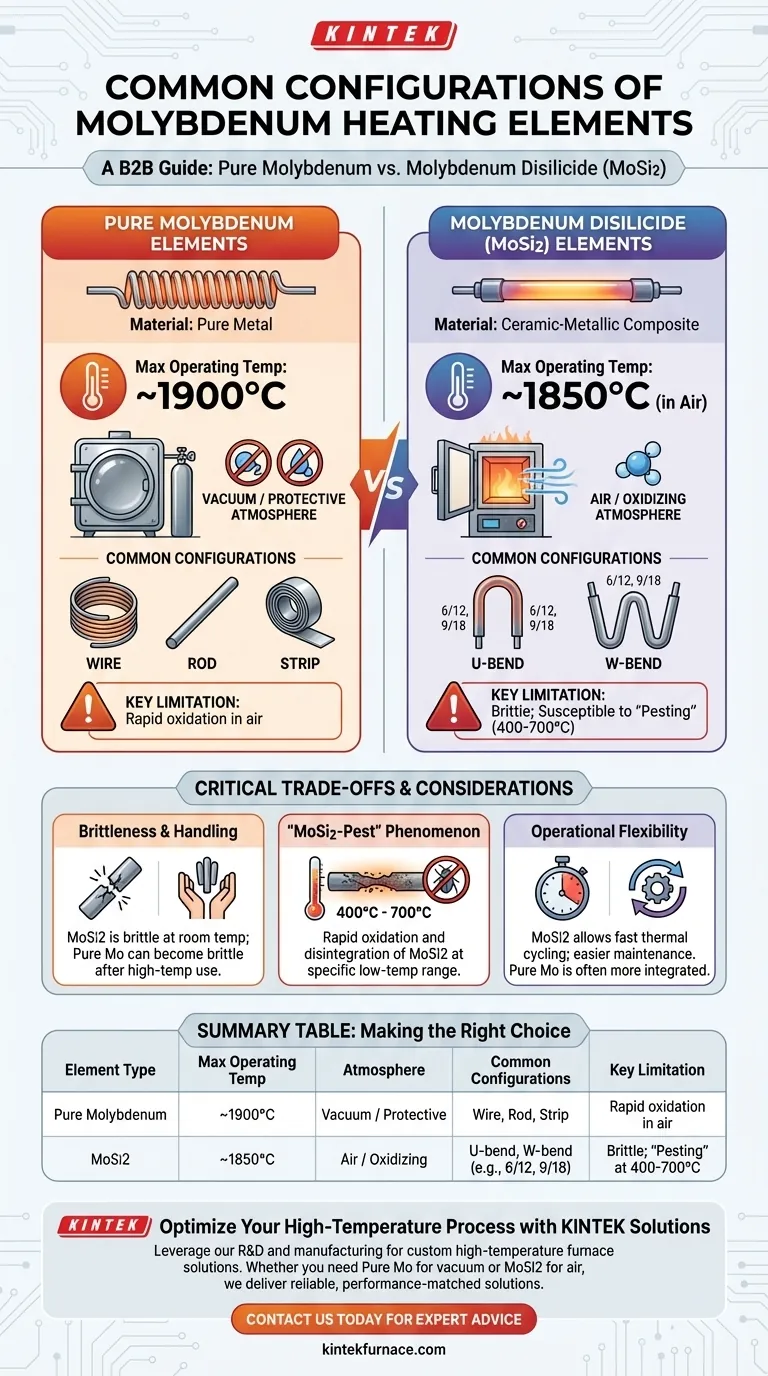

Verständnis der zwei primären Typen

Um die richtige Konfiguration auszuwählen, müssen Sie zunächst die grundlegenden Unterschiede zwischen den beiden Haupttypen von Heizelementen auf Molybdänbasis verstehen. Sie sind nicht austauschbar.

Reine Molybdän-Elemente

Reine Molybdän-Elemente werden für ihre hohe mechanische Festigkeit und einen sehr hohen Schmelzpunkt von 2623°C geschätzt. Dies ermöglicht Spitzentemperaturen von etwa 1900°C.

Diese Elemente werden am häufigsten in einfachen, vielseitigen Formen wie Draht, Stab und Band hergestellt. Dies ermöglicht kundenspezifische Konfigurationen innerhalb eines Ofens.

Ihre primäre Einschränkung ist eine Anfälligkeit für Oxidation. Sie müssen in einem Vakuum oder einer schützenden, reduzierenden Atmosphäre verwendet werden. Der Kontakt mit Sauerstoff bei hohen Temperaturen zerstört sie schnell.

Molybdändisilizid (MoSi2)-Elemente

MoSi2 ist ein keramisch-metallischer Verbundwerkstoff, kein reines Metall. Es wurde speziell für seine außergewöhnliche Oxidationsbeständigkeit bei extremen Temperaturen entwickelt.

Diese Elemente weisen die höchsten Betriebstemperaturen auf und erreichen in Luft bis zu 1850°C. Sie haben einen stabilen Widerstand über ihre Lebensdauer, was die gemeinsame Verwendung neuer und alter Elemente ermöglicht.

MoSi2-Elemente sind typischerweise in vorgeformten Formen erhältlich, oft als "U"- oder "W"-Biegung, und werden durch Durchmesser-Codes wie 6/12 oder 9/18 spezifiziert.

Anpassung des Elements an die Umgebung

Der Erfolg oder Misserfolg Ihres Heizsystems hängt vollständig von der Wahl des Elements ab, das die vorgesehenen Betriebsbedingungen überleben kann.

Die kritische Rolle der Atmosphäre

Dies ist der wichtigste Faktor. Wenn Ihr Prozess in einem Vakuum oder einer kontrollierten Wasserstoff-/Inertgasatmosphäre stattfindet, sollten Sie reines Molybdän verwenden.

Wenn Ihr Ofen in Luft oder einer anderen oxidierenden Umgebung betrieben wird, müssen Sie Molybdändisilizid (MoSi2) verwenden.

Betrachtungen zum Temperaturbereich

Reines Molybdän eignet sich hervorragend für Prozesse mit moderaten bis hohen Temperaturen wie Härten und Löten, typischerweise bis zu 1900°C.

MoSi2 zeichnet sich am oberen Ende des Spektrums aus, wobei typische Anwendungstemperaturen bei etwa 1200°C beginnen und bis zu 1850°C reichen.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Anerkennung der inhärenten Schwächen jedes Typs ist entscheidend für einen zuverlässigen Betrieb und die Vermeidung kostspieliger Ausfälle.

Sprödigkeit und Handhabung

Beide Materialien erfordern eine sorgfältige Handhabung. MoSi2 ist bei Raumtemperatur sehr spröde und kann während der Installation leicht beschädigt werden.

Reines Molybdän behält eine gute Festigkeit bei, kann aber spröde werden, wenn es über seine maximal empfohlene Temperatur hinaus betrieben wird.

Das 'MoSi2-Pest'-Phänomen

Dies ist ein kritischer Ausfallmodus, der einzigartig für MoSi2-Elemente ist. In einem spezifischen Niedertemperaturbereich (ca. 400°C bis 700°C) kann das Material schnell oxidieren und zu einem Pulver zerfallen.

Öfen, die MoSi2-Elemente verwenden, müssen so programmiert werden, dass sie diesen Temperaturbereich schnell durchheizen oder abkühlen, um 'Pestbildung' zu verhindern.

Betriebliche Flexibilität

MoSi2 bietet erhebliche betriebliche Vorteile. Sein stabiler Widerstand ermöglicht schnelle thermische Zyklen, und ausgefallene Elemente können oft ersetzt werden, während der Ofen noch heiß ist.

Reine Molybdän-Elemente sind weniger nachgiebig und sind typischerweise Teil eines stärker integrierten Ofendesigns, was den Austausch aufwendiger macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Prozessanforderungen weisen direkt auf den richtigen Elementtyp hin.

- Wenn Ihr Hauptaugenmerk auf Vakuum- oder kontrollierten Atmosphärenprozessen liegt: Reines Molybdän in Draht-, Stab- oder Bandform ist der Industriestandard für seine Festigkeit und Hochtemperaturfähigkeit.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (1200°C+) in Luftofenanwendungen liegt: Molybdändisilizid (MoSi2) ist aufgrund seiner Oxidationsbeständigkeit die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und langer Lebensdauer in Luft liegt: MoSi2 bietet die längste inhärente Lebensdauer und ermöglicht eine einfachere Wartung, wie das Mischen alter und neuer Elemente.

Letztendlich geht es bei der Auswahl des richtigen Elements darum, das Material zu wählen, das für Ihre spezifische thermische und atmosphärische Umgebung ausgelegt ist.

Zusammenfassungstabelle:

| Elementtyp | Max. Betriebstemp. | Atmosphäre | Gängige Konfigurationen | Hauptbeschränkung |

|---|---|---|---|---|

| Reines Molybdän | ~1900°C | Vakuum / Schutzgas | Draht, Stab, Band | Schnelle Oxidation in Luft |

| Molybdändisilizid (MoSi2) | ~1850°C | Luft / Oxidierend | U-Bogen, W-Bogen (z.B. 6/12, 9/18) | Spröde; anfällig für 'Pestbildung' bei 400-700°C |

Optimieren Sie Ihren Hochtemperaturprozess mit KINTEK-Lösungen

Die Wahl zwischen reinen Molybdän- und Molybdändisilizid-Heizelementen ist entscheidend für die Leistung und Langlebigkeit Ihres Ofens. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Unsere Produktlinie umfasst Muffelöfen, Rohröfen sowie Vakuum- und Atmosphärenöfen, die alle mit den erforderlichen umfassenden Anpassungsmöglichkeiten ausgestattet sind, um Ihre spezifischen thermischen und atmosphärischen Bedingungen präzise zu erfüllen. Ob Sie die Festigkeit von reinem Molybdän für Vakuumanwendungen oder die extreme Temperaturbeständigkeit von MoSi2 für Luftatmosphären benötigen, wir können eine zuverlässige, leistungsstarke Lösung liefern.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Heizelementkonfiguration für Ihr Labor unterstützen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie die Expertise von KINTEK Ihre Prozesseffizienz und Zuverlässigkeit verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung