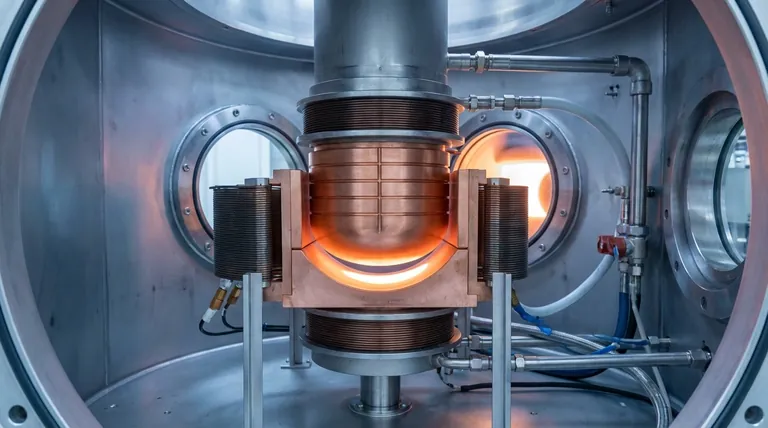

Das Design mit gekrümmtem Boden beim Induktionsschmelzen (Induction Skull Melting, ISM) optimiert die Richtung der elektromagnetischen Kräfte, um die Levitation zu verbessern. Durch die Manipulation des elektromagnetischen Feldes, sodass es entlang der Normalen der gekrümmten Oberfläche wirkt, erhöht diese Geometrie die Anhebungs kraft auf den Boden des Schmelzguts erheblich. Dieser verbesserte Auftrieb erzeugt eine kritische Trennung, die als „weicher Kontakt“ bekannt ist und das geschmolzene Metall von der kalten Tiegelwand isoliert, um die thermische Effizienz zu verbessern.

Kern Erkenntnis: Eine gekrümmte Bodenform erzeugt einen vertikalen elektromagnetischen Auftrieb, der das geschmolzene Gut physikalisch vom Tiegelboden löst. Dieser „weiche Kontakt“ reduziert die Wärmeleitungsverluste drastisch, was zu einer gleichmäßigeren chemischen Zusammensetzung und einer höheren Metallreinheit führt.

Der Mechanismus der verbesserten Levitation

Gelenkte elektromagnetische Kräfte

Bei einem Standard-Tiegel mit flachem Boden heben die elektromagnetischen Kräfte möglicherweise nicht effektiv die Mitte des Schmelzguts an.

Ein gekrümmter Boden ändert diese Dynamik. Das Design induziert elektromagnetische Kräfte, die entlang der Normalen der gekrümmten Oberfläche wirken. Diese Geometrie richtet die Kraftvektoren natürlich nach oben und innen und konzentriert den Auftriebseffekt dort am Boden des Schmelzguts, wo er am dringendsten benötigt wird.

Erreichung des "weichen Kontakts"

Das primäre mechanische Ziel dieses Designs ist es, einen physischen Spalt zwischen dem Schmelzgut und dem wassergekühlten Kupfertiegel zu erzeugen.

Dieses Phänomen wird technisch als weicher Kontakt bezeichnet. Durch die Nutzung der erhöhten Auftriebskraft wird ein Luftspalt gebildet. Dies stellt sicher, dass das geschmolzene Metall hauptsächlich durch das Magnetfeld und nicht durch physischen Kontakt mit dem Tiegelboden getragen wird.

Thermische und chemische Vorteile

Reduzierung von Wärmeleitungsverlusten

Die unmittelbarste Auswirkung des weichen Kontakts ist die thermische Isolierung.

Da das geschmolzene Gut nicht direkt auf den kalten Tiegel drückt, werden die Wärmeleitungsverluste erheblich reduziert. Der Luftspalt wirkt als Isolator, wodurch das Metall die durch Induktion erzeugte Wärme speichert, anstatt sie an das Kühlsystem zu verlieren.

Verbesserung der Gleichmäßigkeit und Reinheit

Die thermische Effizienz führt direkt zu einer besseren Schmelzkine. Mit reduzierten Wärmeverlusten behält die Schmelze ein höheres und gleichmäßigeres Temperaturprofil bei. Dies fördert eine bessere Fließfähigkeit und Durchmischung, was zu einer gleichmäßigeren chemischen Zusammensetzung im gesamten Barren führt. Darüber hinaus verhindert die Minimierung des Kontakts mit dem Tiegel Kontaminationen und gewährleistet eine höhere Metallreinheit im endgültigen erstarrten Produkt.

Komplementäre Effizienzfaktoren

Während der gekrümmte Boden den Auftrieb und die thermische Isolierung optimiert, steuern andere Konstruktionsparameter, wie viel Energie tatsächlich das Metall erreicht.

Optimierung der Schlitzdichte

Um die Kinetik weiter zu verbessern, spielt die Anzahl der Abschnitte (Schlitze) im Tiegel eine entscheidende Rolle.

Eine Erhöhung der Anzahl der Abschnitte reduziert die Wirbelstromverluste innerhalb der Kupfersegmente. Dies verringert den Abschirmeffekt des Magnetfeldes, wodurch mehr elektromagnetische potenzielle Energie in das Metallschmelzgut geleitet wird, anstatt als Wärme in den Tiegelwänden verloren zu gehen.

Wandstärke und Masse

Die physikalische Masse des Tiegels beeinflusst ebenfalls die Effizienz.

Eine dünnwandige Struktur mit breiten Schlitzen reduziert die Gesamtmasse des Tiegels. Dies minimiert ineffektive elektromagnetische Verluste, die mit dem Volumen des Tiegels verbunden sind. Breite Schlitze helfen, den magnetischen Fluss zu konvergieren, die Feldstärke zu erhöhen und die Energieausnutzungseffizienz zu steigern – potenziell von ca. 27 % auf über 38 %.

Verständnis der Kompromisse

Fertigungskomplexität

Obwohl aerodynamisch und elektromagnetisch überlegen, sind gekrümmte Böden komplexer herzustellen.

Die Bearbeitung der Kupfersegmente auf präzise Kurven erfordert engere Toleranzen als bei Standarddesigns mit flachem Boden. Dies kann die anfänglichen Herstellungskosten und die Vorlaufzeit für die Ausrüstung erhöhen.

Strukturelle Integrität vs. Effizienz

Das Streben nach maximaler Effizienz erfordert ein Gleichgewicht zwischen struktureller Festigkeit und elektromagnetischer Permeabilität.

Wie in ergänzenden Erkenntnissen festgestellt, verbessern dünnere Wände und breitere Schlitze die Energieübertragung. Dies muss jedoch gegen die strukturelle Integrität abgewogen werden, die erforderlich ist, um die geschmolzene Masse aufzunehmen und die thermischen Gradienten zu bewältigen, die dem ISM-Prozess inhärent sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Induktionsschmelzprozesses zu maximieren, müssen Sie die Tiegelgeometrie auf Ihre spezifischen Verarbeitungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Metallreinheit und Homogenität liegt: Priorisieren Sie ein Design mit gekrümmtem Boden, um den elektromagnetischen Auftrieb zu maximieren und den „weichen Kontakt“ zu erzeugen, der notwendig ist, um Kontamination und Wärmeverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Energieverbrauch liegt: Konzentrieren Sie sich auf die Erhöhung der Anzahl der Abschnitte und die Verbreiterung der Schlitze, da dies die magnetische Abschirmung direkt reduziert und die Energieausnutzungseffizienz der Spule verbessert.

Durch die Kombination eines gekrümmten Bodens für thermische Isolierung mit einer Struktur mit hoher Segmentanzahl für die Energieübertragung erreichen Sie die optimale Balance zwischen Reinheit und kinetischer Effizienz.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Designs mit gekrümmtem Boden |

|---|---|

| Elektromagnetische Kraft | Richtet den Auftrieb entlang des Normalenvektors, um das Schmelzgut physikalisch zu lösen |

| Kontaktart | Erzeugt „weichen Kontakt“ (Luftspalt) zwischen geschmolzenem Metall und Tiegel |

| Thermische Effizienz | Reduziert Wärmeleitungsverluste zum Kühlsystem erheblich |

| Metallqualität | Verbessert die chemische Gleichmäßigkeit und verhindert Tiegelkontamination |

| Prozessausbeute | Höhere Energieausnutzung für überlegenes Schmelzen reaktiver Metalle |

Maximieren Sie Ihre Schmelzreinheit mit KINTEK Expertise

Hat Ihr Labor oder Ihre Produktionsstätte Probleme mit Wärmeverlusten oder Kontaminationen beim Schmelzen reaktiver Metalle? KINTEK's fortschrittliches Ingenieurteam ist spezialisiert auf Hochleistungs-Heizlösungen, die auf Ihre spezifischen Forschungsziele zugeschnitten sind.

Unterstützt durch fachkundige F&E und Weltklasse-Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Induktionsschmelzkomponenten, die auf Präzision und Haltbarkeit ausgelegt sind. Unsere technischen Spezialisten können Ihnen helfen, die ideale Tiegelgeometrie und Schlitzkonfiguration auszuwählen, um Ihre Energieeffizienz und Materialreinheit zu optimieren.

Bereit, Ihre Materialverarbeitung zu verbessern?

Kontaktieren Sie KINTEK noch heute, um sich mit einem Experten zu beraten

Referenzen

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche häufigen Herausforderungen treten beim Betrieb eines Vakuumgießofens auf und wie lassen sie sich lösen? Schmelzaustritt und Vakuumprobleme bewältigen

- Welche häufigen Betriebsprobleme treten bei induktionsbeheizten Vakuumöfen auf und wie können sie behoben werden? Erhöhen Sie Zuverlässigkeit und Effizienz

- Was ist die Funktion des Schmelzofens und des Rührwerks bei der Herstellung von AFS-Vorprodukten? Optimierung der Schmelzstabilität

- Was sind die Schlüsselanwendungen von IGBT-Induktionsofen-Schmelzanlagen? Erschließen Sie Präzision & Reinheit beim Metallschmelzen

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Was ist die Funktion eines VIM-Ofens für Nickellegierungen? Sicheres Schmelzen mit hoher Reinheit für extreme Leistung

- Was sind die Grundvoraussetzungen für das Auftreten von Induktionserwärmung? Präzise, berührungslose Wärme erzielen

- Welche Rolle spielt ein Tiegeldeckel beim Vakuuminduktionsschmelzen von AlV55-Legierungen? Steigert Reinheit & Ausbeute