Kurz gesagt, der Einsatz elektromagnetischer Beheizung in einem Drehrohrofen bietet erhebliche Vorteile in drei Kernbereichen: thermische Effizienz, Prozessgeschwindigkeit und Produktqualität. Durch die direkte Wärmeerzeugung im Material selbst reduziert diese Technologie drastisch den Energieverbrauch, beschleunigt Produktionszyklen und bietet eine Temperaturpräzision, die herkömmliche Heizmethoden nicht erreichen können.

Der Hauptvorteil ist nicht nur eine bessere Heizung; es ist ein grundlegend anderer Ansatz. Im Gegensatz zu traditionellen Methoden, die die Ofenkammer erwärmen und diese Wärme dann auf das Material übertragen, erzeugt die elektromagnetische Induktion Wärme direkt im Material selbst, was zu beispielloser Effizienz und Kontrolle führt.

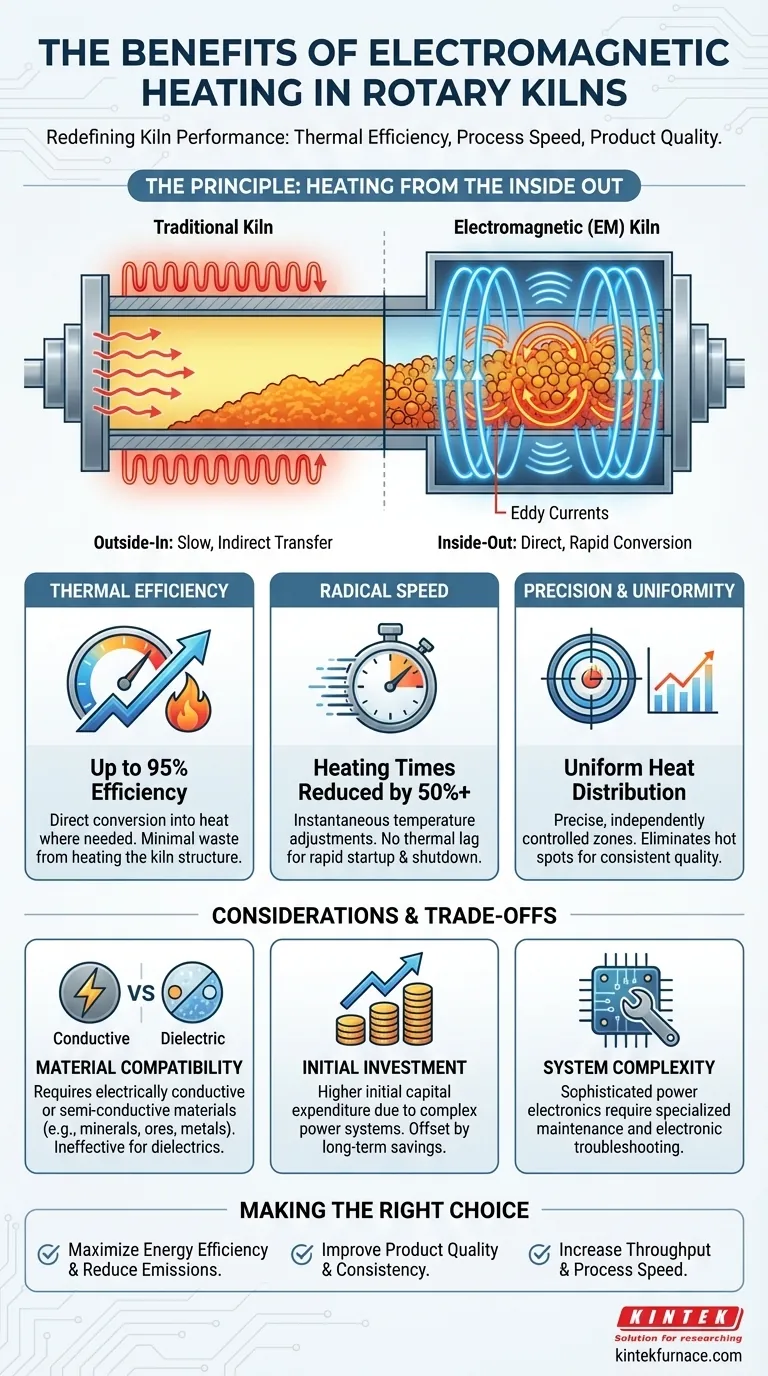

Wie elektromagnetische Beheizung die Ofenleistung neu definiert

Die Vorteile der elektromagnetischen (EM) Beheizung ergeben sich aus ihrem einzigartigen physikalischen Prinzip, das über die Einschränkungen herkömmlicher Verbrennungs- oder Widerstandsheizung hinausgeht.

Das Prinzip: Heizen von innen nach außen

Traditionelle Öfen heizen von außen nach innen. Sie verbrennen Brennstoff oder verwenden Heizelemente, um die interne Atmosphäre und die Wände des Ofens zu erwärmen, die dann die Wärmeenergie über Strahlung und Leitung langsam auf das Material übertragen.

Die EM-Beheizung kehrt diesen Prozess um. Ein hochfrequentes elektromagnetisches Feld wird im Ofen erzeugt, das elektrische Wirbelströme direkt im Zielmaterial induziert. Diese Ströme erzeugen durch elektrischen Widerstand Wärme, wodurch jedes Partikel des Materials zu seiner eigenen winzigen Wärmequelle wird.

Beispiellose thermische Effizienz

Da Energie genau dort in Wärme umgewandelt wird, wo sie benötigt wird – im Material – geht sehr wenig verloren. Dieser direkte Umwandlungsprozess kann thermische Wirkungsgrade von bis zu 95 % erreichen.

Energie geht nicht durch das Erhitzen des massiven Volumens des Ofens selbst oder durch Entweichen durch Abgaszüge verloren, was eine Hauptquelle der Verschwendung in konventionellen Systemen ist. Dies führt zu einer direkten Reduzierung des Energieverbrauchs und der damit verbundenen Betriebskosten.

Radikale Geschwindigkeit und Reaktionsfähigkeit

Das direkte Erhitzen des Materials eliminiert die thermische Verzögerung, die in konventionellen Systemen inhärent ist. Sie warten nicht mehr darauf, dass die Ofenkammer die Temperatur erreicht und diese Wärme dann langsam in das Materialbett eindringt.

Infolgedessen können die Heizzeiten um über 50 % reduziert werden. Temperaturanpassungen erfolgen nahezu sofort, was einen schnellen Start, Stopp und eine präzise Kontrolle des Temperaturprofils während des gesamten Kalzinierungsprozesses ermöglicht.

Präzise Steuerung und Produkthomogenität

Die direkte Heizmethode gewährleistet eine außergewöhnlich gleichmäßige Wärmeverteilung im Materialbett und vermeidet die in traditionellen Öfen üblichen Hot Spots und kühlen Zonen.

Moderne EM-Öfen können mit mehreren, unabhängig voneinander gesteuerten Temperaturzonen ausgestattet werden. Dies ermöglicht es den Bedienern, ein präzises thermisches Profil entlang der Länge des Ofens zu erstellen, wodurch sichergestellt wird, dass das Material genau die erforderliche Temperatur für die exakte erforderliche Dauer erfährt. Diese Wiederholbarkeit ist entscheidend für die Herstellung hochwertiger, konsistenter Endprodukte.

Abwägungen und Überlegungen

Obwohl die Vorteile erheblich sind, ist die elektromagnetische Beheizung keine Universallösung. Eine nüchterne technische Bewertung erfordert das Verständnis ihrer Einschränkungen.

Materialkompatibilität ist entscheidend

Der gesamte Prozess beruht auf der Fähigkeit, Wirbelströme im Material zu induzieren. Dies bedeutet, dass die Technologie am besten für elektrisch leitfähige oder halbleitende Materialien wie bestimmte Mineralien, Erze und Metalle funktioniert.

Für elektrisch isolierende (dielektrische) Materialien wäre diese spezifische Heizmethode unwirksam. Eine gründliche Analyse der Materialeigenschaften ist der wesentliche erste Schritt.

Anfängliche Investitionskosten

Die Technologie hinter Hochfrequenz-Stromerzeugung und Induktionsspulensystemen ist komplexer als ein einfacher Gasbrenner. Folglich sind die anfänglichen Investitionskosten für einen elektromagnetischen Drehrohrofen in der Regel höher als für ein konventionelles System.

Diese Vorabkosten müssen gegen die erheblichen langfristigen Betriebseinsparungen durch reduzierten Energieverbrauch, höheren Durchsatz und potenziell geringere Wartung abgewogen werden.

Systemkomplexität

Obwohl die Öfen für eine lange Lebensdauer ausgelegt sind, ist die zugrunde liegende Leistungselektronik anspruchsvoller als herkömmliche Heizgeräte. Die Wartung erfordert möglicherweise spezialisierteres Wissen, und die Fehlerbehebung ist ein elektronischer und kein mechanischer Prozess.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die elektromagnetische Beheizung sollte von Ihren spezifischen Produktionszielen und Materialeigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Reduzierung von Emissionen liegt: Die direkte „von innen nach außen“ Heizmethode bietet eine Effizienz von bis zu 95 %, wodurch der langfristige Energieverbrauch drastisch gesenkt wird.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und -konsistenz liegt: Die gleichmäßige, präzise zonierte Heizung eliminiert Prozessvariabilität und stellt sicher, dass jede Charge exakte Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes und der Prozessgeschwindigkeit liegt: Die Möglichkeit, die Heizzeiten um mehr als die Hälfte zu reduzieren, ermöglicht deutlich schnellere und reaktionsschnellere Produktionszyklen.

Letztendlich ist die Einführung der elektromagnetischen Beheizung eine strategische Verlagerung von der rohen thermischen Verarbeitung zu einer präzisen, datengesteuerten Methode der Materialumwandlung.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Thermische Effizienz | Bis zu 95 % Energieeffizienz, reduziert Abfall und Betriebskosten |

| Prozessgeschwindigkeit | Heizzeiten um über 50 % reduziert, mit schnellem Start und Stopp |

| Produktqualität | Gleichmäßige Wärmeverteilung und präzise Temperaturregelung für konsistente Ergebnisse |

| Materialkompatibilität | Am besten geeignet für elektrisch leitfähige oder halbleitende Materialien |

Bereit, Ihre Materialverarbeitung mit fortschrittlicher elektromagnetischer Beheizung zu transformieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Produktqualität verbessern können –Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung