In der chemischen Industrie werden Molybdändisilizid (MoSi2)-Heizelemente für eine Reihe von Hochtemperaturprozessen eingesetzt, die sowohl für die Herstellung als auch für die Forschung unerlässlich sind. Sie werden insbesondere bei der Synthese von Spezialprodukten wie Leuchtstoffen und Arzneimitteln sowie für zentrale Grundoperationen wie Hochtemperaturerhitzung, Trocknung und Destillation verwendet, bei denen herkömmliche Heizelemente nicht eingesetzt werden können.

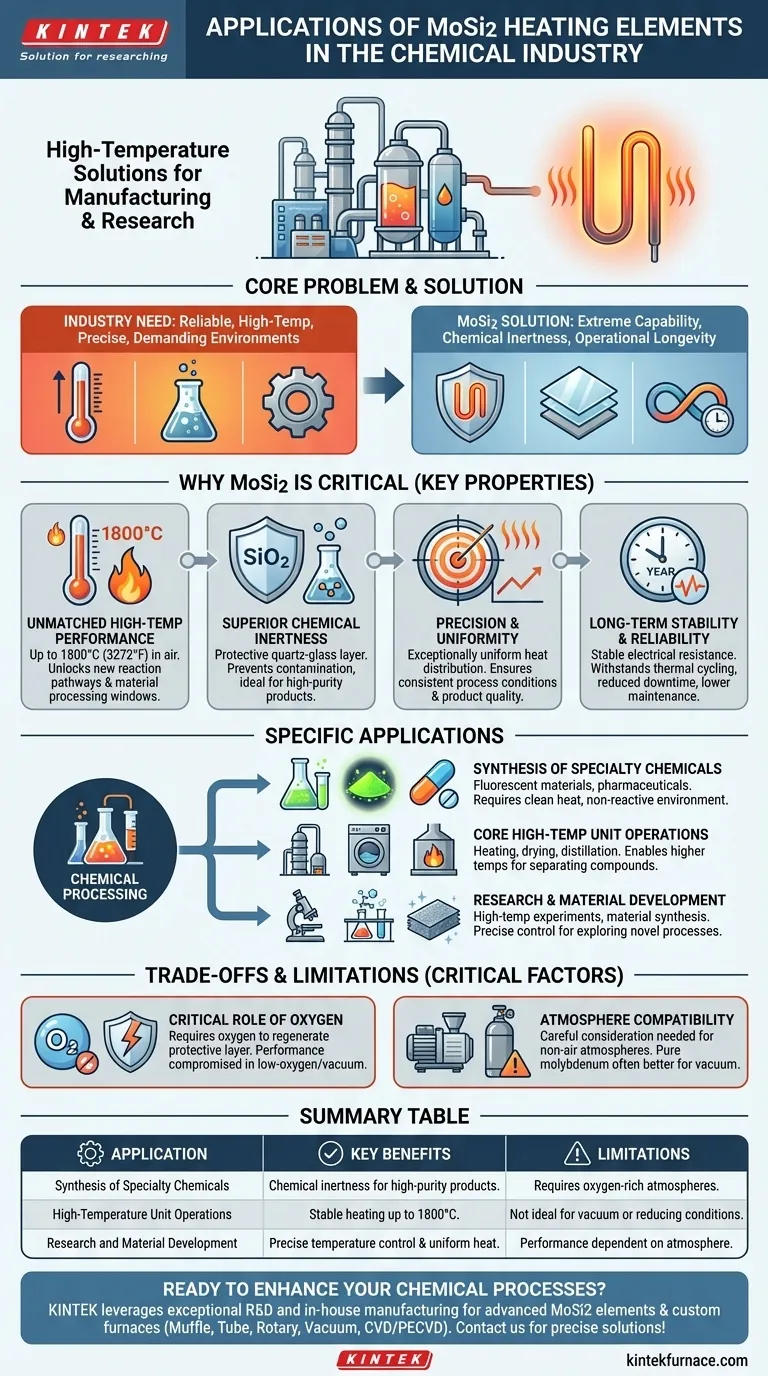

Der Bedarf der chemischen Industrie an zuverlässiger Hochtemperaturerhitzung in präzisen und oft anspruchsvollen Umgebungen ist das Kernproblem. MoSi2-Elemente lösen dies, indem sie eine einzigartige Kombination aus extremer Temperaturfähigkeit, chemischer Inertheit und betrieblicher Langlebigkeit bieten, die schwer zu übertreffen ist.

Warum MoSi2 ein entscheidendes Werkzeug für die chemische Verarbeitung ist

MoSi2-Elemente sind nicht nur eine weitere Heizoption; ihre spezifischen Materialeigenschaften machen sie einzigartig geeignet für die Herausforderungen der modernen chemischen Produktion und Forschung. Das Verständnis dieser Eigenschaften zeigt, warum sie die bevorzugte Wahl für wichtige Anwendungen sind.

Unübertroffene Hochtemperaturbeständigkeit

MoSi2-Elemente können in Luft bei Temperaturen bis zu 1800°C (3272°F) stabil betrieben werden. Diese Fähigkeit eröffnet chemische Reaktionswege und Materialverarbeitungsfenster, die mit den meisten anderen elektrischen Heiztechnologien einfach nicht zugänglich sind.

Überlegene chemische Inertheit

Die Oberfläche eines MoSi2-Elements bildet beim Erhitzen eine schützende Quarzglas (SiO2)-Schicht. Diese Schicht macht das Element hochgradig oxidationsbeständig und chemisch inert, wodurch verhindert wird, dass es mit den verarbeiteten chemischen Produkten reagiert oder diese verunreinigt. Dies ist entscheidend für die Herstellung hochreiner Arzneimittel und Materialien.

Präzision und Gleichmäßigkeit

Diese Elemente sorgen für eine außergewöhnlich gleichmäßige Wärmeverteilung innerhalb eines Ofens oder Reaktors. Dies verhindert Hotspots und gewährleistet konsistente Prozessbedingungen, was für die Erzielung vorhersagbarer Reaktionsausbeuten und gleichbleibender Produktqualität bei empfindlichen chemischen Synthesen unerlässlich ist.

Langfristige Stabilität und Zuverlässigkeit

MoSi2-Elemente unterliegen nicht denselben Alterungseffekten wie viele Metallelemente, was bedeutet, dass ihr elektrischer Widerstand über Tausende von Betriebsstunden stabil bleibt. Sie halten auch schnellen thermischen Zyklen ohne Verschlechterung stand, was zu geringeren Ausfallzeiten, niedrigeren Wartungskosten und hochgradig reproduzierbaren Prozessergebnissen führt.

Spezifische Anwendungen in der chemischen Industrie

Die Eigenschaften von MoSi2 lassen sich direkt auf mehrere Schlüsselanwendungsbereiche übertragen, von der Massenverarbeitung bis zur Spitzenforschung.

Synthese von Spezialchemikalien

Die Herstellung von Produkten wie Leuchtstoffen und bestimmten Pharmazeutika erfordert oft hohe Temperaturen und eine sterile, nicht reaktive Umgebung. Die Fähigkeit von MoSi2, saubere Wärme ohne Kontamination zu liefern, macht es ideal für diese anspruchsvollen Syntheseprozesse.

Zentrale Hochtemperatur-Grundoperationen

Standardverfahren der chemischen Verfahrenstechnik wie Erhitzen, Trocknen und Destillieren werden durch MoSi2-Elemente aufgewertet. Sie ermöglichen es, diese Operationen bei viel höheren Temperaturen durchzuführen, was für die Trennung von Verbindungen mit sehr hohen Siedepunkten oder für das schnelle Trocknen thermisch stabiler Materialien notwendig sein kann.

Forschung und Materialentwicklung

In Labor- und F&E-Umgebungen sind MoSi2-Heizungen von unschätzbarem Wert für Hochtemperatur-Experimente und Materialsynthesen. Ihre präzise Temperaturregelung und der weite Betriebsbereich ermöglichen es Forschern, neuartige chemische Prozesse zu untersuchen und neue Materialien unter extremen Bedingungen zu erzeugen.

Verständnis der Kompromisse und Einschränkungen

Obwohl MoSi2-Elemente leistungsstark sind, sind sie keine universelle Lösung. Ihre optimale Leistung hängt von spezifischen Betriebsbedingungen ab, und das Verständnis dieser Einschränkungen ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Die entscheidende Rolle des Sauerstoffs

Die schützende Siliziumdioxidschicht (SiO2), die MoSi2 seine chemische Beständigkeit verleiht, muss sich regenerieren können. Dieser Prozess erfordert die Anwesenheit von Sauerstoff. In sauerstoffarmen, reduzierenden oder Vakuumatmosphären kann sich diese Schutzschicht bei Beschädigung nicht neu bilden, was zu einer Reduzierung der maximalen Betriebstemperatur zwingt, um einen Elementausfall zu verhindern.

Atmosphärenkompatibilität

Obwohl MoSi2-Elemente in Luft ausgezeichnet sind, erfordern sie eine sorgfältige Prüfung für andere Atmosphären. Für Prozesse bei moderaten Temperaturen in einem harten Vakuum sind reine Molybdän-Elemente oft die bessere Wahl. Die Eignung von MoSi2 muss immer anhand der spezifischen chemischen Atmosphäre des Prozesses bewertet werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Stärken der Technologie auf Ihr primäres Prozessziel.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturproduktion in Luft liegt: MoSi2-Elemente sind eine außergewöhnliche Wahl und bieten unübertroffene Stabilität, Langlebigkeit und saubere Erwärmung bis 1800°C.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese oder F&E liegt: Die chemische Inertheit und die präzise, gleichmäßige Erwärmung von MoSi2 gewährleisten Produktqualität und wiederholbare experimentelle Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in Vakuum- oder reduzierenden Atmosphären liegt: Sie müssen die Betriebstemperatur und die Atmosphäre sorgfältig prüfen, da die Leistung von MoSi2 ohne ausreichenden Sauerstoff beeinträchtigt wird.

Letztendlich ermöglicht Ihnen das Verständnis der grundlegenden Eigenschaften von MoSi2, seine Leistung für die richtige Anwendung zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Synthese von Spezialchemikalien | Chemische Inertheit für hochreine Produkte wie Pharmazeutika und Leuchtstoffe |

| Hochtemperatur-Grundoperationen | Stabile Erwärmung bis 1800°C für Trocknungs-, Destillations- und Heizprozesse |

| Forschung und Materialentwicklung | Präzise Temperaturregelung und gleichmäßige Wärme für konsistente experimentelle Ergebnisse |

| Einschränkungen | Erfordert sauerstoffreiche Atmosphären; nicht ideal für Vakuum- oder reduzierende Bedingungen |

Bereit, Ihre chemischen Prozesse mit zuverlässigen Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche MoSi2-Heizelemente und kundenspezifische Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktreinheit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendungen in der chemischen Industrie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen