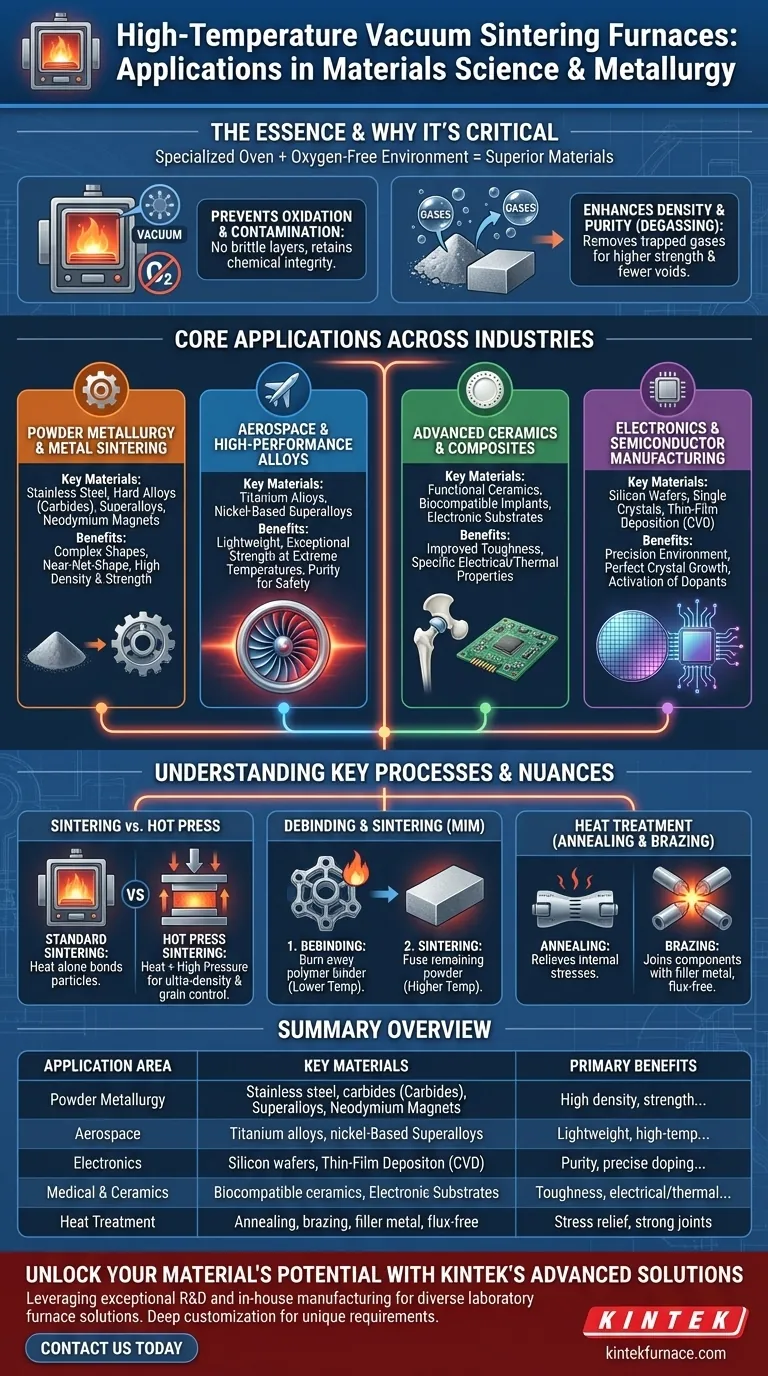

Im Wesentlichen ist ein Hochtemperatur-Vakuum-Sinterofen ein spezialisierter Ofen, der das Erhitzen von Materialien auf extreme Temperaturen in einer sauerstofffreien Umgebung ermöglicht. Seine Kernanwendungen liegen in der Herstellung hochdichter, reiner und leistungsstarker Materialien, die in einer normalen Atmosphäre nicht herzustellen wären, einschließlich fortschrittlicher Keramiken, Speziallegierungen und pulvermetallurgischer Komponenten für kritische Industrien.

Der wahre Wert eines Vakuum-Sinterofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Fähigkeit, die endgültige Struktur eines Materials präzise zu steuern. Durch die Eliminierung atmosphärischer Verunreinigungen ermöglicht er die Synthese fortschrittlicher Materialien mit überlegener Dichte, Festigkeit und Reinheit – den Bausteinen moderner Luft- und Raumfahrt, Elektronik und Medizintechnik.

Warum eine kontrollierte Atmosphäre entscheidend ist

Im Mittelpunkt dieser Technologie steht die Erkenntnis, dass die meisten Materialien bei hohen Temperaturen aggressiv mit der umgebenden Luft, insbesondere mit Sauerstoff, reagieren. Ein Vakuumofen eliminiert diese Variable vollständig.

Verhinderung von Oxidation und Kontamination

Wenn Metalle und andere reaktive Materialien erhitzt werden, oxidieren sie leicht und bilden eine spröde, schwache Schicht, die die Integrität des Materials beeinträchtigt.

Eine Vakuumumgebung entfernt den Sauerstoff und andere atmosphärische Gase und verhindert diese unerwünschten chemischen Reaktionen. Dies stellt sicher, dass das Endprodukt seine beabsichtigte chemische Zusammensetzung und überlegene mechanische Eigenschaften behält.

Verbesserung der Materialdichte und Reinheit

Der primäre Prozess, das Sintern, beinhaltet das Erhitzen eines kompaktierten Pulvers, bis sich seine Partikel miteinander verbinden und eine feste Masse bilden.

Im Vakuum können eingeschlossene Gase im Pulver leicht entfernt werden. Dieser Prozess, bekannt als Entgasung, ermöglicht es den Partikeln, vollständiger zu verschmelzen, was zu einem Endprodukt mit höherer Dichte, weniger inneren Hohlräumen und größerer Festigkeit führt.

Kernanwendungen in verschiedenen Branchen

Die Fähigkeit, reine, dichte Materialien herzustellen, eröffnet eine breite Palette hochwertiger Anwendungen, bei denen Materialversagen keine Option ist.

Pulvermetallurgie und Metallsinterung

Dies ist die häufigste Anwendung, bei der feine Metallpulver in komplexe, endkonturnahe feste Teile umgewandelt werden.

Zu den Schlüsselmaterialien gehören Edelstahl, Hartlegierungen (Karbide), Superlegierungen und Legierungen mit hoher Dichte, die in allem von industriellen Schneidwerkzeugen bis zu Motorkomponenten verwendet werden. Es ist auch unerlässlich für die Herstellung von Hochleistungsmagneten wie Neodym (NdFeB).

Luft- und Raumfahrt sowie Hochleistungslegierungen

Die Luft- und Raumfahrtindustrie ist auf Materialien angewiesen, die sowohl leicht als auch außergewöhnlich stark bei extremen Temperaturen sind.

Vakuumöfen sind entscheidend für die Verarbeitung von Titanlegierungen und Nickelbasis-Superlegierungen, die in Jet-Triebwerksturbinen, Strukturbauteilen und anderen anspruchsvollen Anwendungen eingesetzt werden, wo die Materialreinheit direkt mit Sicherheit und Leistung verbunden ist.

Fortschrittliche Keramiken und Verbundwerkstoffe

Im Gegensatz zu Metallen sind Keramiken spröde. Das Vakuumsintern erzeugt hochverdichtete funktionelle Keramikteile mit verbesserter Zähigkeit und spezifischen elektrischen oder thermischen Eigenschaften.

Dazu gehören die Herstellung von Substraten für elektronische Komponenten, biokompatible medizinische Implantate und Komponenten für Panzerungen oder stark beanspruchte Industriemaschinen.

Elektronik- und Halbleiterfertigung

Die Präzision einer Vakuumumgebung ist für die Elektronikindustrie unerlässlich.

Öfen werden für das Züchten großer, perfekter Einkristalle für Halbleiter und Optik, das Glühen von Siliziumwafern zur Aktivierung von Dotierstoffen und zur Reparatur von Kristallgitterdefekten sowie für Dünnschichtabscheidungsverfahren wie die chemische Gasphasenabscheidung (CVD) verwendet.

Wichtige Prozesse und ihre Nuancen verstehen

Während "Sintern" der Hauptprozess ist, sind diese Öfen vielseitige Werkzeuge, die für verschiedene thermische Behandlungen eingesetzt werden.

Sintern vs. Heißpresssintern

Standard-Sintern basiert allein auf Wärme, um Partikel zu verbinden. Für Materialien, die extrem schwer zu verdichten sind, wird das Heißpresssintern eingesetzt.

Bei diesem Verfahren wird gleichzeitig mit Wärme und Vakuum hoher mechanischer Druck ausgeübt, wodurch die Partikel physisch zusammengepresst werden, um eine nahezu theoretische Dichte zu erreichen. Es wird häufig zur Herstellung ultra-starker Keramiken und zur Begrenzung des Kristallkornwachstums in Nanomaterialien verwendet.

Entbindern und Sintern

Beim Metall-Spritzguss (MIM) wird Metallpulver mit einem Polymerbinder gemischt, um eine komplexe Form zu bilden. Das Teil durchläuft zuerst einen Entbinderungsprozess bei niedrigerer Temperatur im Ofen, um den Binder abzubrennen, bevor es auf eine höhere Sintertemperatur erhitzt wird.

Wärmebehandlung: Glühen und Löten

Neben der Herstellung neuer Teile modifizieren diese Öfen auch bestehende. Das Vakuumglühen wird verwendet, um innere Spannungen in einem bearbeiteten Teil abzubauen und es weniger spröde zu machen.

Das Vakuumlöten verwendet ein Füllmetall, um zwei Komponenten miteinander zu verbinden. Das Vakuum sorgt für eine perfekt saubere, starke Verbindung ohne die Notwendigkeit korrosiver Flussmittel, was für Baugruppen in der Luft- und Raumfahrt sowie in der Medizin entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Prozess und das Material bestimmen, wie ein Hochtemperatur-Vakuumofen eingesetzt wird. Ihr Endziel bestimmt die Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester Metallkomponenten liegt: Sie werden die Pulvermetallurgie nutzen, um Superlegierungen für die Luft- und Raumfahrt oder Hartlegierungen für Industriewerkzeuge zu sintern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher elektronischer Geräte liegt: Ihre Anwendung wird Kristallwachstum, Siliziumwafer-Glühen oder Dünnschichtabscheidung für die Halbleiterindustrie sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-dichter Keramikteile liegt: Sie werden Sintern oder Heißpresssintern verwenden, um funktionelle Keramiken für elektronische Substrate oder medizinische Implantate herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochreiner Baugruppen liegt: Sie werden Vakuumlöten verwenden, um flussmittelfreie Verbindungen für kritische Komponenten in der Luft- und Raumfahrt oder wissenschaftlichen Instrumenten zu schaffen.

Letztendlich ist der Hochtemperatur-Vakuumofen eine Schlüsseltechnologie, die für die Schaffung der fortschrittlichsten Materialien der Welt grundlegend ist.

Übersichtstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Primäre Vorteile |

|---|---|---|

| Pulvermetallurgie | Edelstahl, Karbide, Superlegierungen | Hohe Dichte, Festigkeit, komplexe Formen |

| Luft- und Raumfahrt | Titanlegierungen, Nickel-Superlegierungen | Geringes Gewicht, hohe Temperaturbeständigkeit |

| Elektronik | Siliziumwafer, Einkristalle | Reinheit, präzise Dotierung, Dünnschichtabscheidung |

| Medizin & Keramik | Biokompatible Keramiken, Verbundwerkstoffe | Zähigkeit, elektrische/thermische Eigenschaften |

| Wärmebehandlung | Glühen, Löten von Baugruppen | Spannungsabbau, starke flussmittelfreie Verbindungen |

Erschließen Sie das Potenzial Ihrer Materialien mit den fortschrittlichen Lösungen von KINTEK

KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Luft- und Raumfahrtlegierungen, Elektronik oder medizinische Implantate entwickeln, wir liefern maßgeschneiderte Öfen, die überlegene Dichte, Reinheit und Leistung gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialwissenschafts- und Metallurgieprojekte verbessern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz