Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) das führende industrielle Verfahren zur Herstellung von Hochleistungs-Verbindungshalbleiterbauelementen. Ihre Hauptvorteile sind die Fähigkeit, atomar präzise, hochgradig gleichmäßige Materialschichten über große Flächen abzuscheiden. Diese Kombination aus feiner Kontrolle und Skalierbarkeit macht sie unverzichtbar für die Produktion komplexer elektronischer und optoelektronischer Komponenten wie LEDs, Laserdioden und Hochleistungstransistoren.

Der wahre Wert von MOCVD liegt in ihrer unübertroffenen Kontrolle. Sie ermöglicht es Ingenieuren, komplexe Halbleiter-Heterostrukturen Schicht für Schicht auf atomarer Ebene aufzubauen und dabei ein Maß an Präzision und Gleichmäßigkeit zu erreichen, das für die Leistung und Massenproduktion moderner elektronischer Geräte entscheidend ist.

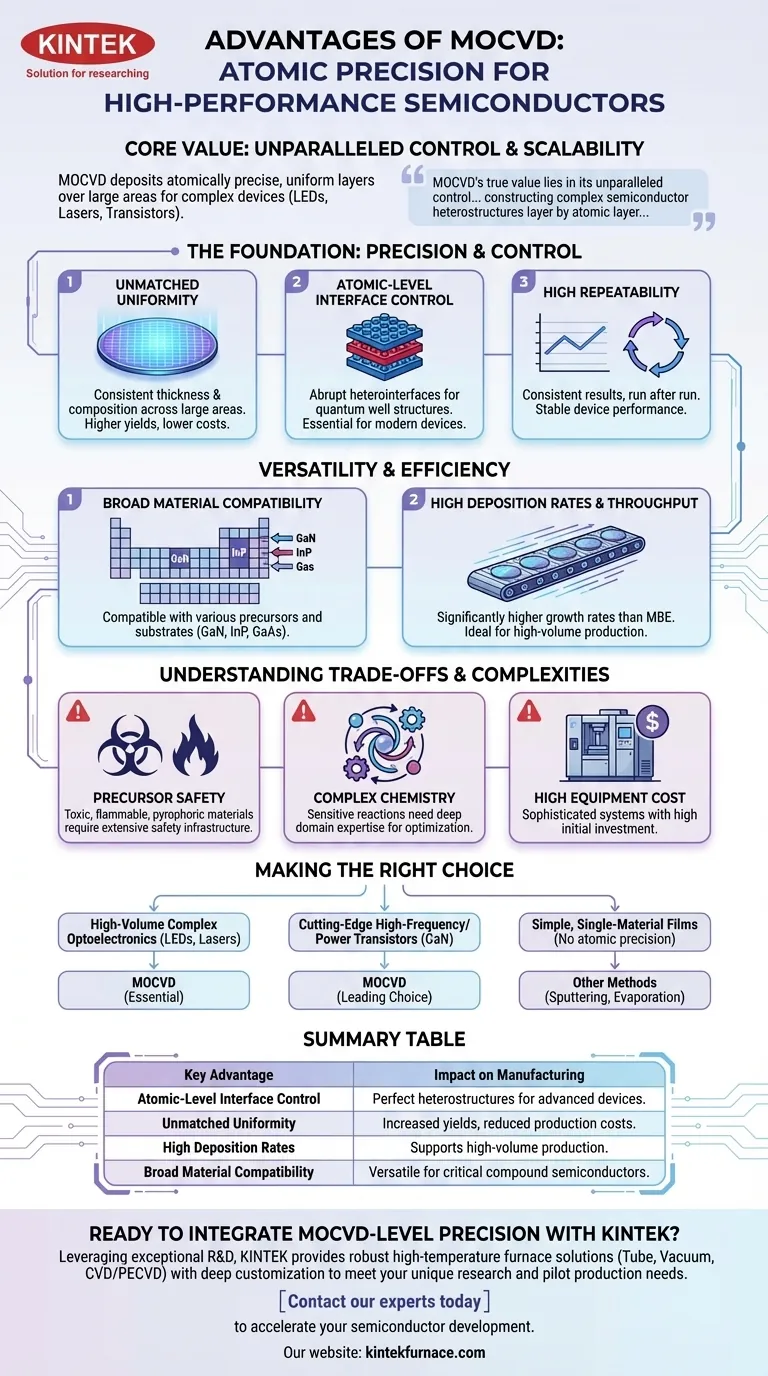

Die Grundlage: Präzision und Kontrolle

Die Hauptvorteile von MOCVD ergeben sich aus ihrer Fähigkeit, das Wachstum dünner Schichten auf atomarer Ebene präzise zu steuern. Diese Kontrolle ist der Grund, warum sie zu einem Eckpfeiler der Halbleiterindustrie geworden ist.

Unübertroffene Gleichmäßigkeit über große Flächen

MOCVD zeichnet sich durch die Abscheidung von Schichten mit außergewöhnlich gleichmäßiger Dicke und chemischer Zusammensetzung aus. Diese Konsistenz kann über eine gesamte großflächige Wafer beibehalten werden.

Diese Gleichmäßigkeit ist nicht nur eine technische Kuriosität; sie führt direkt zu höheren Fertigungserträgen. Wenn jedes Bauelement auf einem Wafer identisch funktioniert, sind mehr Chips verkaufsfähig, was die Produktionskosten erheblich senkt.

Grenzflächenkontrolle auf atomarer Ebene

Die Technik ermöglicht die Schaffung von abrupten Heterogrenzflächen, die perfekt scharfe Übergänge zwischen verschiedenen Halbleitermaterialien darstellen.

Stellen Sie sich dies vor wie das Bauen mit verschiedenen Arten von LEGO-Steinen, bei denen jede Schicht perfekt und ohne Vermischung einrastet. Diese Fähigkeit ist wesentlich für die Herstellung fortschrittlicher Quantentopfstrukturen, die das funktionale Herz moderner Laserdioden und hocheffizienter LEDs sind.

Hoher Grad an Wiederholbarkeit

Sobald ein Prozess eingestellt ist, liefert MOCVD von einem Produktionslauf zum nächsten hochkonsistente Ergebnisse. Die präzise digitale Steuerung der Gasflüsse und Reaktionsbedingungen gewährleistet, dass die Bauelementeigenschaften über die Zeit stabil bleiben.

Diese Wiederholbarkeit ist entscheidend für die kommerzielle Fertigung, bei der Kunden von jeder gekauften Komponente eine gleichbleibende Leistung erwarten.

Vielseitigkeit und Produktionseffizienz

Neben der Präzision ist MOCVD eine äußerst praktische und effiziente Fertigungstechnologie, die sich an eine Vielzahl von Anforderungen anpassen lässt.

Breite Material- und Substratkompatibilität

MOCVD ist nicht auf ein einziges Materialsystem beschränkt. Es ist eine äußerst vielseitige Technik, die mit einer großen Bibliothek von Prekursor-Gasen und Substraten kompatibel ist.

Dies ermöglicht den Einsatz für das Wachstum vieler der wichtigsten Verbindungshalbleiter, einschließlich Galliumnitrid (GaN), Indiumphosphid (InP) und Galliumarsenid (GaAs), die die Grundlage für HF-Elektronik, Glasfaseroptik und Festkörperbeleuchtung bilden.

Hohe Abscheideraten für den Durchsatz

Im Vergleich zu anderen Abscheidungstechniken auf atomarer Ebene wie der Molekularstrahlepitaxie (MBE) bietet MOCVD im Allgemeinen deutlich höhere Wachstumsraten.

Diese Effizienz bedeutet, dass mehr Wafer in kürzerer Zeit verarbeitet werden können, was den Fabrikdurchsatz erhöht und die Kosten pro Bauelement weiter senkt. Dieser Vorteil ist ein Hauptgrund, warum MOCVD die Massenproduktion für Anwendungen wie die allgemeine Beleuchtung dominiert.

Verständnis der Kompromisse und Komplexitäten

Obwohl leistungsstark, ist MOCVD nicht ohne Herausforderungen. Ihre Vorteile gehen mit erheblichen betrieblichen Komplexitäten und Kosten einher.

Prekursor-Handhabung und Sicherheit

Die in MOCVD verwendeten "metallorganischen" Prekursoren sind oft hochgiftig, brennbar und pyrophor (entzünden sich spontan an der Luft). Der Umgang mit diesen Materialien erfordert eine umfangreiche Sicherheitsinfrastruktur und strenge Protokolle, was den Betriebsaufwand erhöht.

Komplexe Chemie und Optimierung

Die chemischen Reaktionen in einem MOCVD-Reaktor sind unglaublich komplex und empfindlich gegenüber kleinen Änderungen von Temperatur, Druck und Gasflussdynamik. Die Optimierung eines neuen Prozesses kann ein zeitaufwändiges und teures Unterfangen sein, das tiefgreifendes Fachwissen erfordert.

Hohe anfängliche Ausrüstungskosten

MOCVD-Reaktoren sind hochentwickelte und teure Systeme. Die erforderliche hohe Kapitalinvestition kann eine Eintrittsbarriere darstellen, insbesondere im Vergleich zu einfacheren Dünnschichtabscheidungsmethoden wie Sputtern oder Verdampfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. MOCVD ist ein Spezialwerkzeug, das in bestimmten Bereichen hervorragend ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Optoelektronik (wie LEDs oder Lasern) liegt: Die Kombination von Gleichmäßigkeit, Durchsatz und atomarer Kontrolle von MOCVD ist praktisch unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung modernster Hochfrequenz- oder Hochleistungstransistoren liegt: Die Fähigkeit, perfekte Heterostrukturen zu erzeugen, macht MOCVD zu einer führenden Wahl für Materialien wie GaN.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher, einmaterialiger Schichten liegt, bei denen atomare Präzision nicht entscheidend ist: Andere Methoden wie Sputtern oder thermisches Verdampfen sind oft kostengünstiger und einfacher zu bedienen.

Letztendlich ist MOCVD die Technologie der Wahl, wenn die Leistung Ihres Geräts direkt mit der Perfektion seiner atomaren Struktur verbunden ist.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkungen auf die Halbleiterfertigung |

|---|---|

| Grenzflächenkontrolle auf atomarer Ebene | Ermöglicht die Schaffung perfekter Heterostrukturen für fortschrittliche Laserdioden und Quantentopfbauelemente |

| Unübertroffene Gleichmäßigkeit über große Flächen | Erhöht den Fertigungsertrag und reduziert die Produktionskosten für eine konsistente Bauelementleistung |

| Hohe Abscheideraten und Durchsatz | Unterstützt die Massenproduktion für Anwendungen wie Festkörperbeleuchtung und HF-Elektronik |

| Breite Materialkompatibilität | Vielseitig für das Wachstum von GaN, InP, GaAs und anderen kritischen Verbindungshalbleitern |

Bereit, Präzision auf MOCVD-Niveau in Ihr Labor zu integrieren?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Halbleiter- und fortgeschrittenen Materiallaboren robuste Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich fortschrittlicher Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Forschungs- und Pilotproduktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten thermischen Lösungen Ihre Halbleiterentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten