Im Kern besteht der Hauptvorteil der Verwendung einer induktiv gekoppelten Plasmaquelle (ICP) in PECVD in ihrer Fähigkeit, ein sehr hochdichtes Plasma mit niedriger Ionenenergie zu erzeugen. Diese einzigartige Kombination ermöglicht eine schnelle Abscheidung hochwertiger Dünnfilme mit minimaler Substratschädigung und Kontamination, was sie für anspruchsvolle, großtechnische Fertigungsanwendungen überlegen macht.

Die entscheidende Unterscheidung ist, dass ICP die Erzeugung der Plasmadichte von der Energie der Ionen entkoppelt, die das Substrat bombardieren. Dies ermöglicht es Ihnen, hohe Abscheideraten zu erzielen, ohne die Kollateralschäden, die oft mit anderen Plasmaquellen verbunden sind.

Wie ICP eine überlegene Leistung erzielt

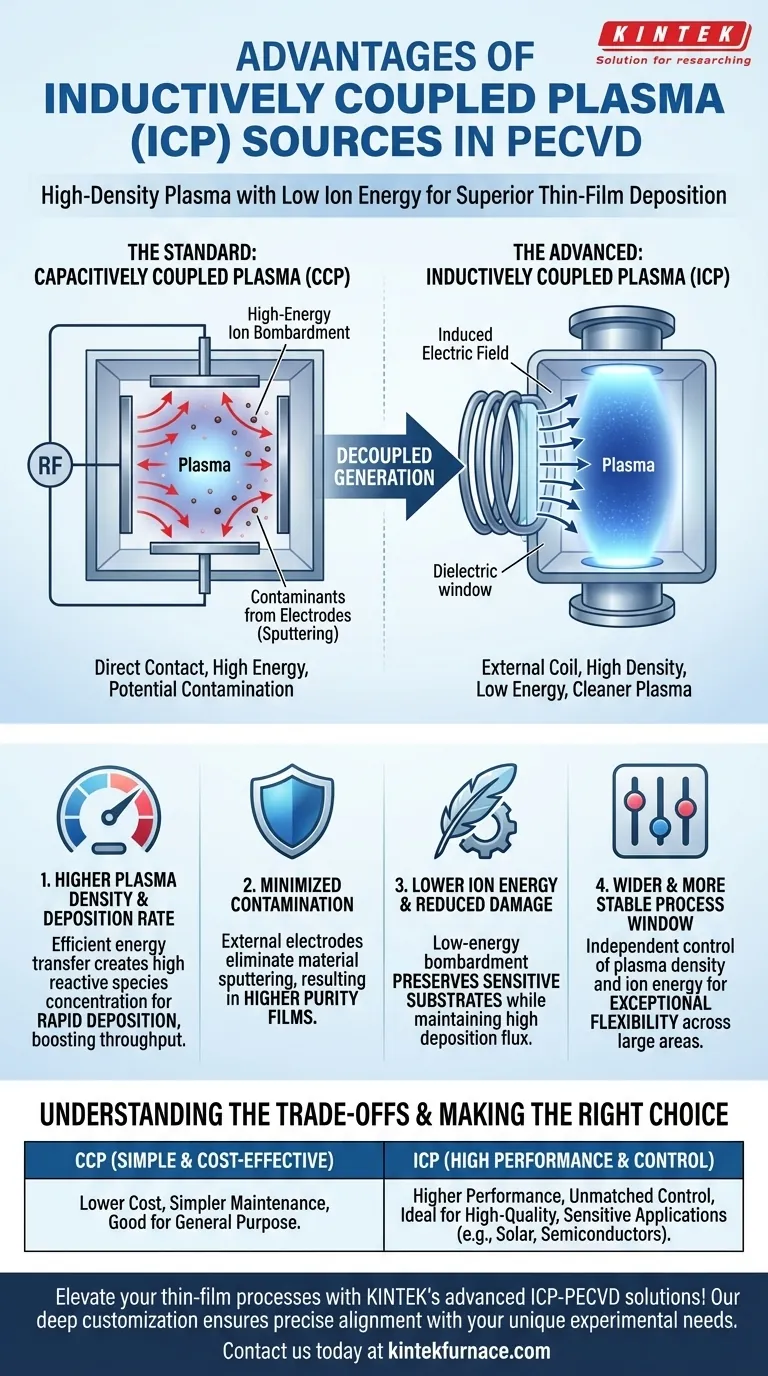

Um die Vorteile von ICP zu verstehen, ist es hilfreich, es zunächst mit der konventionelleren Methode des kapazitiv gekoppelten Plasmas (CCP) zu vergleichen. Ihr grundlegender Unterschied in der Plasmaerzeugung ist die Quelle der ICP-Vorteile.

Die Standardmethode: Kapazitiv gekoppeltes Plasma (CCP)

Ein CCP-System verwendet zwei parallele Metallelektroden innerhalb der Reaktionskammer. Eine Elektrode wird von einer Hochfrequenzquelle (RF) gespeist, und die andere ist geerdet, wodurch ein elektrisches Feld zwischen ihnen entsteht, das das Plasma zündet und aufrechterhält.

Obwohl diese Konstruktion üblich und relativ einfach ist, bedeutet sie, dass die Elektroden in direktem Kontakt mit dem Plasma stehen.

Die fortschrittliche Methode: Induktiv gekoppeltes Plasma (ICP)

Ein ICP-System verwendet eine externe HF-gespeiste Spule, die um einen dielektrischen Teil der Kammer gewickelt ist. Diese Spule erzeugt ein zeitlich veränderliches Magnetfeld, das wiederum ein zirkulares elektrisches Feld im Inneren der Kammer induziert.

Dieses induzierte elektrische Feld beschleunigt Elektronen, um das Gas zu ionisieren und ein sehr dichtes Plasma zu erzeugen, und das alles ohne interne Elektroden.

Die wichtigsten Vorteile des ICP-Ansatzes

Das einzigartige Design einer ICP-Quelle führt direkt zu vier signifikanten Prozessvorteilen für PECVD.

1. Höhere Plasmadichte und Abscheiderate

Die elektromagnetische Induktion von ICP ist weitaus effizienter bei der Energieübertragung in das Plasma als die direkten Felder eines CCP. Dies erzeugt eine viel höhere Dichte an Elektronen und reaktiven Spezies (Radikale, Ionen).

Diese hohe Konzentration reaktiver Präkursoren führt zu einer signifikant höheren Dissoziation und folglich zu viel schnelleren Dünnfilmabscheideraten, was für die Fertigung mit hohem Durchsatz entscheidend ist.

2. Minimierte Kontamination für höhere Reinheit

In einem CCP-System werden die internen Elektroden ständig von energiereichen Ionen aus dem Plasma bombardiert. Dies kann dazu führen, dass das Elektrodenmaterial gesputtert oder erodiert wird, wodurch metallische Verunreinigungen in die Kammer und den abgeschiedenen Film gelangen.

Da ICP-Quellen ihre Elektroden außerhalb der Reaktionskammer haben, wird dieser gesamte Kontaminationspfad eliminiert. Das Ergebnis ist ein saubereres Plasma und Filme höherer Reinheit.

3. Geringere Ionenenergie und reduzierte Substratschädigung

Hochdichtes Plasma in einem CCP-System erfordert oft hohe Spannungen, was zu einem energiereichen Ionenbeschuss auf der Substratoberfläche führt. Dies kann erhebliche Schäden verursachen, insbesondere bei empfindlichen elektronischen Materialien.

ICP erzeugt ein hochdichtes Plasma bei niedrigem Druck mit einem viel niedrigeren Plasmapotential. Dies führt zu einem Ionenbeschuss mit geringer Energie, wodurch die empfindliche Struktur des Substrats erhalten bleibt, während gleichzeitig von einem hohen Fluss reaktiver Spezies für die Abscheidung profitiert wird.

4. Breiteres und stabileres Prozessfenster

Die Möglichkeit, die Plasmadichte (über die ICP-Leistung) und die Ionenenergie (oft über eine separate HF-Vorspannung am Substrathalter) unabhängig voneinander zu steuern, verleiht ICP-Systemen eine außergewöhnliche Flexibilität.

Diese Entkopplung ermöglicht es Ingenieuren, den Abscheidungsprozess für spezifische Filmeigenschaften feinabzustimmen, wodurch eine außergewöhnliche Schichtqualität über einen weiten Bereich von Betriebsbedingungen und über sehr große Substratflächen erzielt wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ICP nicht immer die notwendige Wahl. Die Entscheidung zwischen ICP und CCP beinhaltet klare Kompromisse zwischen Leistung und Komplexität.

Einfachheit und Kosten

CCP-Systeme sind mechanisch einfacher und in der Regel kostengünstiger in Bau und Wartung. Ihr unkompliziertes Design macht sie zu einem Arbeitspferd für viele allgemeine Dünnfilmanwendungen, bei denen ultimative Reinheit oder Abscheiderate nicht der primäre Treiber sind.

Leistung und Kontrolle

ICP-Systeme sind komplexer, bieten aber ein Maß an Kontrolle und Leistung, das CCP nicht erreichen kann. Die Fähigkeit, hochwertige Filme mit hohen Raten und minimaler Beschädigung zu produzieren, rechtfertigt die Investition für fortgeschrittene Anwendungen wie hocheffiziente Solarzellen oder Halbleiter der nächsten Generation.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl Ihrer Plasmaquelle sollte von den spezifischen Anforderungen Ihres Dünnfilms und den Zielen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Abscheiderate liegt: ICP ist aufgrund seiner Fähigkeit, extrem dichtes Plasma zu erzeugen, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und der Verarbeitung empfindlicher Substrate liegt: Die externen Elektroden von ICP und der Ionenbeschuss mit geringer Energie bieten einen unübertroffenen Vorteil.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Filme liegt: Ein traditionelles CCP-System ist oft die praktischste und ausreichende Lösung.

Letztendlich ist die Wahl einer ICP-Quelle eine Investition in die Erzielung einer höheren Obergrenze sowohl für die Qualität als auch für die Abscheidegeschwindigkeit Ihrer Dünnfilme.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Höhere Plasmadichte & Abscheiderate | Ermöglicht eine schnellere Dünnfilmabscheidung durch effizienten Energietransfer und hohe Konzentration reaktiver Spezies. |

| Minimierte Kontamination | Externe Elektroden eliminieren Material-Sputtern und gewährleisten höhere Reinheit der Filme. |

| Geringere Ionenenergie & Reduzierte Substratschädigung | Ionenbeschuss mit geringer Energie schont empfindliche Substrate bei gleichzeitig hohen Abscheideraten. |

| Breiteres Prozessfenster | Unabhängige Kontrolle von Plasmadichte und Ionenenergie ermöglicht Feinabstimmung für verschiedene Filmeigenschaften und große Flächen. |

Verbessern Sie Ihre Dünnfilmprozesse mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch hervorragende F&E und Eigenfertigung beliefern wir verschiedene Laboratorien mit maßgeschneiderten ICP-PECVD-Systemen, einschließlich unserer CVD/PECVD-Systeme, die für hochdichtes Plasma und minimale Substratschädigung ausgelegt sind. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Halbleiter, Solarzellen oder andere anspruchsvolle Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheideraten und Filmqualität verbessern können!

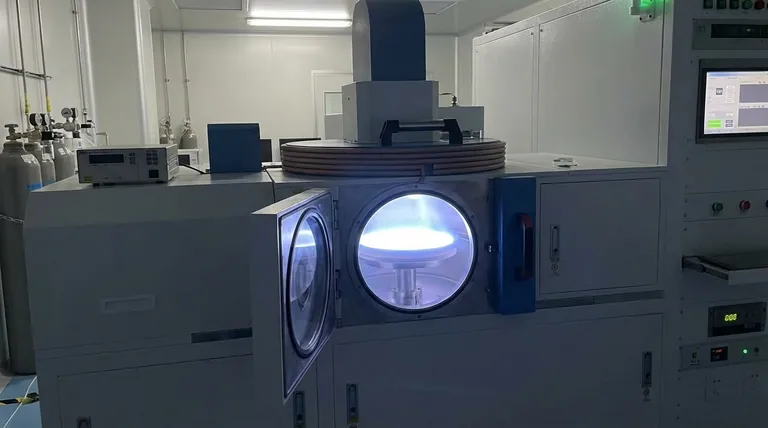

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung