In industriellen Umgebungen sind Siliziumkarbid (SiC)-Heizelemente grundlegende Komponenten für Hochtemperaturöfen, die in der Metallverarbeitung, der Halbleiterfertigung sowie der Glas- und Keramikproduktion eingesetzt werden. Ihr Wert ergibt sich aus einer einzigartigen Kombination aus Wärmeleitfähigkeit, mechanischer Festigkeit und Beständigkeit gegen chemische Korrosion, die präzises und zuverlässiges Heizen in anspruchsvollen Umgebungen ermöglicht.

Siliziumkarbid-Heizgeräte sind die bevorzugte Technologie für Anwendungen, die eine schnelle, gleichmäßige Erwärmung bis zu ca. 1540 °C erfordern. Sie stellen ein pragmatisches Gleichgewicht zwischen hoher Leistung, Betriebseffizienz und Gesamtkosten dar und unterscheiden sich dadurch sowohl von Niedertemperaturelementen als auch von teureren, Hochtemperaturalternativen.

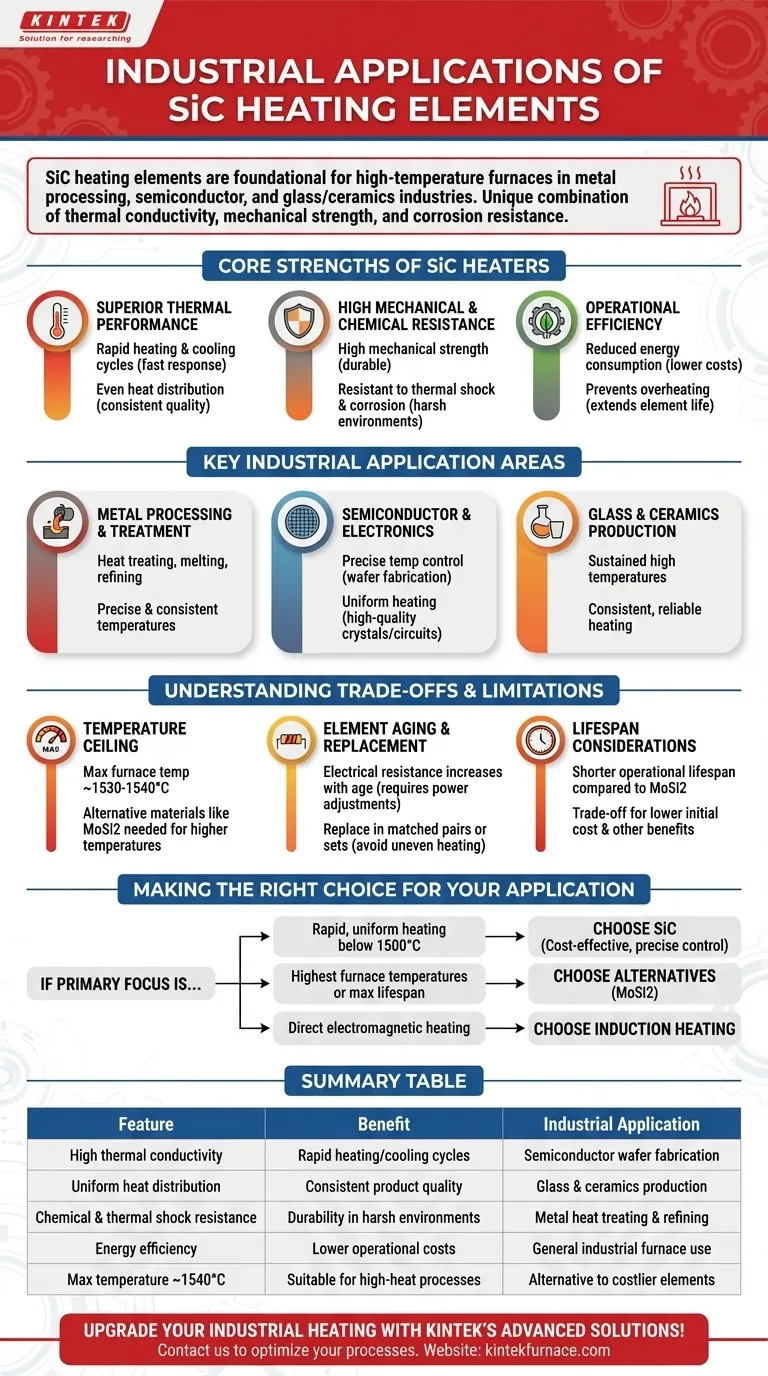

Die Kernstärken von SiC-Heizgeräten

Überragende thermische Leistung

SiC-Elemente besitzen eine ausgezeichnete Wärmeleitfähigkeit. Dies ermöglicht sehr schnelle Heiz- und Kühlzyklen, was für die Batch-Verarbeitung in Industrien wie der Elektronik entscheidend ist.

Diese Eigenschaft gewährleistet auch eine gleichmäßige Wärmeverteilung innerhalb eines Ofens, wodurch das Risiko von Hot Spots reduziert und eine konsistente Produktqualität sichergestellt wird.

Hohe mechanische und chemische Beständigkeit

Diese Elemente weisen auch bei hohen Temperaturen eine erhebliche mechanische Festigkeit auf, wodurch sie langlebig und weniger bruchanfällig sind.

Darüber hinaus ist SiC äußerst beständig gegen Thermoschock und chemische Korrosion. Dies macht es ideal für raue Ofenatmosphären, die bei der Metallbehandlung und dem Keramikbrand auftreten.

Betriebseffizienz

SiC-Heizgeräte bieten bemerkenswerte Effizienzvorteile, einschließlich eines reduzierten Energieverbrauchs im Vergleich zu weniger fortschrittlichen Widerstandselementen. Dies führt direkt zu niedrigeren Betriebskosten und einem geringeren CO2-Fußabdruck.

Ihre Fähigkeit, Wärme effektiv zu managen, verhindert Überhitzung, was die Lebensdauer des Elements verlängert und den Ofen sowie dessen Inhalt schützt.

Wichtige industrielle Anwendungsbereiche

Metallverarbeitung und -behandlung

In der Metallurgie werden SiC-Elemente für Prozesse wie die Wärmebehandlung, das Schmelzen und das Raffinieren von Metallen eingesetzt. Die Fähigkeit, präzise und konstante Temperaturen aufrechtzuerhalten, ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Halbleiter- und Elektronikfertigung

Die Halbleiterindustrie verlässt sich auf SiC-Heizgeräte zur präzisen Temperaturregelung während der Waferherstellung und der Fertigung anderer elektronischer Komponenten. Eine gleichmäßige Erwärmung ist unerlässlich für die Produktion hochwertiger Kristalle und integrierter Schaltkreise.

Glas- und Keramikproduktion

Die Herstellung von Glas und das Brennen von Keramik erfordert extreme Bedingungen und anhaltend hohe Temperaturen. SiC-Elemente werden in diesen Anwendungen umfassend eingesetzt, da sie Tag für Tag eine konsistente, zuverlässige Erwärmung gewährleisten können.

Verständnis der Kompromisse und Einschränkungen

Temperaturgrenze

SiC-Elemente haben eine maximale Oberflächentemperatur von etwa 1600 °C, was einer maximalen Ofenbetriebstemperatur von 1530-1540 °C entspricht. Für Prozesse, die höhere Temperaturen erfordern, sind alternative Materialien wie Molybdändisilizid (MoSi2) notwendig.

Elementalterung und Austausch

Der elektrische Widerstand von SiC-Elementen ändert sich und nimmt mit zunehmendem Alter zu. Dies erfordert regelmäßige Anpassungen der Stromversorgung, um eine konstante Leistung aufrechtzuerhalten.

Wenn ein Element in einer Reihe ausfällt, ist es entscheidend, sie paarweise oder als kompletten Satz zu ersetzen. Nicht übereinstimmende Widerstände können zu ungleichmäßiger Erwärmung und vorzeitigem Ausfall der neuen und alten Elemente führen.

Überlegungen zur Lebensdauer

Im Vergleich zu MoSi2-Elementen haben SiC-Heizgeräte im Allgemeinen eine kürzere Betriebslebensdauer. Dieser Kompromiss wird oft im Austausch für die anderen Vorteile von SiC akzeptiert, insbesondere in Anwendungen, bei denen die Kosten ein wichtiger Faktor sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie erfordert eine klare Einschätzung Ihrer Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf schneller, gleichmäßiger Erwärmung für Prozesse unter 1500 °C liegt: SiC ist eine ausgezeichnete, kostengünstige Wahl, die eine präzise thermische Kontrolle bietet.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Ofentemperaturen oder der Maximierung der Elementlebensdauer liegt: Sie sollten Alternativen wie Molybdändisilizid (MoSi2) in Betracht ziehen, die bei höheren Temperaturen arbeiten und typischerweise länger halten.

- Wenn Ihr Hauptaugenmerk auf der direkten, elektromagnetischen Erwärmung eines leitfähigen Materials liegt: Sie sollten die Induktionserwärmung untersuchen, eine grundlegend andere Technologie, die für Aufgaben wie das Schmelzen von Metall und die Oberflächenhärtung verwendet wird.

Letztendlich erfordert die Auswahl des richtigen Heizelements ein klares Verständnis Ihrer spezifischen Temperatur-, Zykluszeit- und Budgetanforderungen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Industrielle Anwendung |

|---|---|---|

| Hohe Wärmeleitfähigkeit | Schnelle Heiz-/Kühlzyklen | Herstellung von Halbleiterwafern |

| Gleichmäßige Wärmeverteilung | Konsistente Produktqualität | Glas- und Keramikproduktion |

| Chemische und Thermoschockbeständigkeit | Haltbarkeit in rauen Umgebungen | Metallwärmebehandlung und -veredelung |

| Energieeffizienz | Niedrigere Betriebskosten | Allgemeiner industrieller Ofeneinsatz |

| Max. Temperatur ~1540°C | Geeignet für Hochtemperaturprozesse | Alternative zu teureren Elementen |

Rüsten Sie Ihre industrielle Heizung mit den fortschrittlichen Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente und andere Produkte Ihre Prozesse optimieren und überragende Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung