In der Materialsynthese und industriellen Verarbeitung ist ein Drehrohrofen ein äußerst vielseitiges Werkzeug zur Wärmebehandlung von losen, körnigen oder pulverförmigen Materialien. Zu seinen häufigsten Anwendungen gehören die Kalzinierung von Mineralien wie Aluminiumoxid, die Herstellung von Hochleistungs-Katalysatoren und Pigmenten sowie großtechnische metallurgische Verfahren wie Schmelzen, Rösten von Eisenerz und die Rückgewinnung von Blei aus Batterieschrott. Die einzigartige Konstruktion des Ofens ermöglicht eine präzise Kontrolle über Temperatur und Atmosphäre, um spezifische Materialeigenschaften zu erzielen.

Der Hauptvorteil eines Drehrohrofens liegt in seiner Fähigkeit, Materialien kontinuierlich zu wälzen, wodurch jede Partikel gleichmäßig den Hitze- und Atmosphärenbedingungen ausgesetzt wird. Dies macht ihn zur idealen Wahl für Prozesse, die eine hohe Konsistenz und einen hohen Durchsatz bei Pulvern, Körnern oder Pellets erfordern.

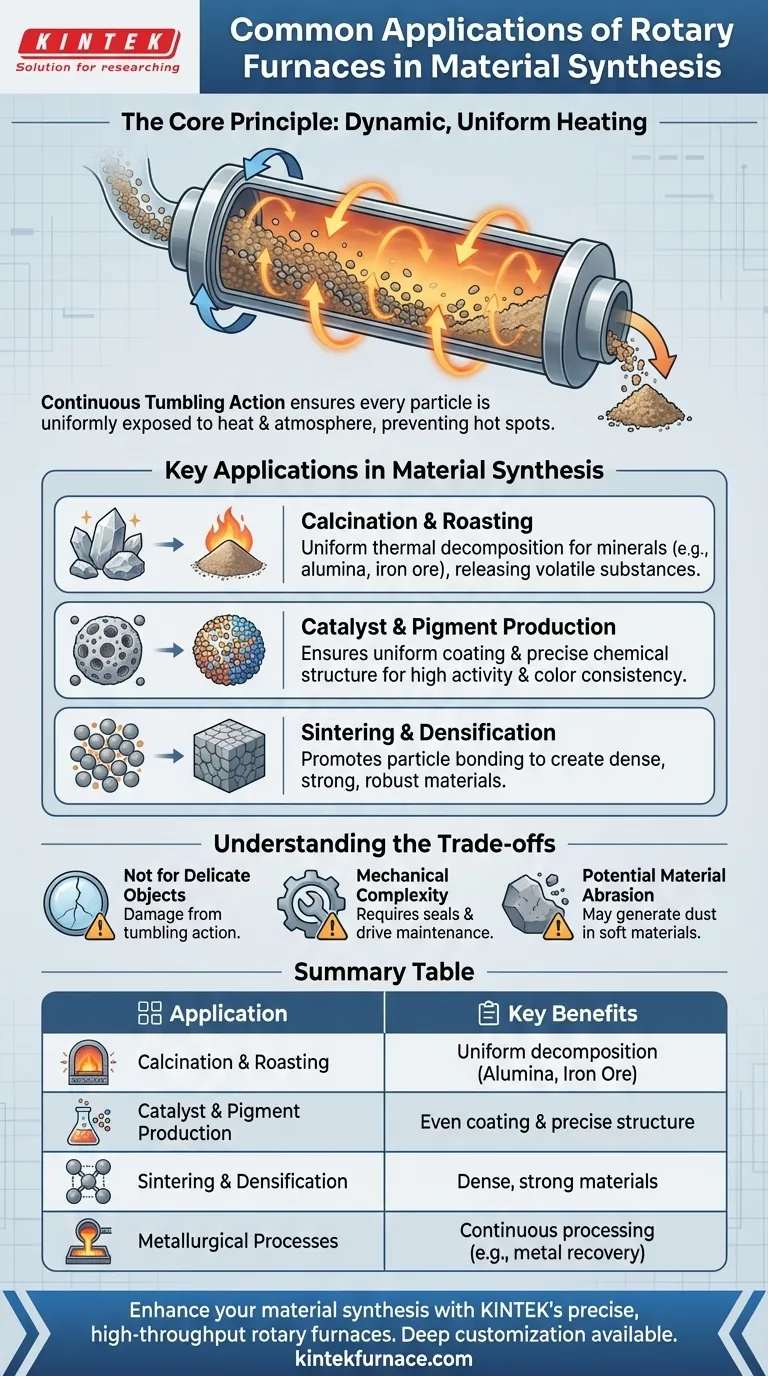

Das Grundprinzip: Dynamische, gleichmäßige Erwärmung

Der Wert eines Drehrohrofens ergibt sich aus seiner grundlegenden Konstruktion: einem leicht geneigten, rotierenden zylindrischen Rohr, das sich in einer Heizzone befindet. Diese einfache mechanische Bewegung ist der Schlüssel zu seiner Wirksamkeit in bestimmten Anwendungen.

Funktionsweise eines Drehrohrofens

Ein Drehrohrofen, oft als Rotationskalzinator oder Drehrohrofen bezeichnet, besteht aus einem leicht geneigten Rohr, das sich langsam dreht. Das Rohmaterial wird am höheren Ende zugeführt, und die Kombination aus Rotation und Schwerkraft bewirkt, dass es wälzt und sich fortschreitend zum unteren Austragende bewegt.

Diese kontinuierliche Wälzbewegung ist das definierende Merkmal des Ofens. Sie setzt ständig neue Oberflächen des Materials der kontrollierten Atmosphäre und Wärmequelle des Ofens aus.

Der Vorteil der kontinuierlichen Durchmischung

Dieses ständige Mischen verhindert die Bildung von Hot Spots und gewährleistet, dass thermische oder chemische Reaktionen im gesamten Material gleichmäßig ablaufen. Bei Prozessen, bei denen Konsistenz von größter Bedeutung ist, ist diese Gleichmäßigkeit ein signifikanter Vorteil gegenüber statischen Kammeröfen, bei denen das Material an der Oberfläche möglicherweise anders reagiert als das Material im Kern.

Schlüsselanwendungen in der Materialsynthese

Die Fähigkeit, Schüttgüter einheitlich zu verarbeiten, macht den Drehrohrofen für die Synthese und Veredelung von Materialien, bei denen präzise Eigenschaften erforderlich sind, unerlässlich.

Kalzinierung und Rösten

Die Kalzinierung ist ein thermischer Zersetzungsprozess, der verwendet wird, um flüchtige Bestandteile auszutreiben oder einen Phasenübergang herbeizuführen. Das Rösten ist eine verwandte Gas-Feststoff-Reaktion, wie zum Beispiel Oxidation.

Ein Drehrohrofen ist ideal für diese Aufgaben, wobei gängige Beispiele die Kalzinierung von Aluminiumoxid für Keramiken, das Erhitzen von Ölschiefer zur Freisetzung von Kohlenwasserstoffen und das Rösten von Eisenerzpellets zur Vorbereitung auf das Schmelzen sind.

Katalysator- und Pigmentherstellung

Die Herstellung effektiver Katalysatoren erfordert oft die Abscheidung aktiver Metalle auf einem porösen Trägermaterial. Die Wälzbewegung gewährleistet eine gleichmäßige Beschichtung, was zu Katalysatoren mit hoher Aktivität und Selektivität führt.

Ebenso hängt bei Pigmenten eine konsistente Farbe und Haltbarkeit von der Erreichung einer präzisen chemischen Struktur und Partikelgröße ab, was durch eine gleichmäßige Wärmebehandlung begünstigt wird.

Sintern und Verdichten

Das Sintern ist ein Prozess, bei dem Wärme verwendet wird, um Partikel miteinander zu verbinden, wodurch die Dichte und Festigkeit eines Materials erhöht werden. Die Wälzbewegung in einem Drehrohrofen fördert den Kontakt zwischen den Partikeln und trägt zur Erzeugung dichter, robuster Materialien bei.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung.

Nicht ideal für statische oder empfindliche Objekte

Der Hauptnachteil ist seine Ungeeignetheit für die Verarbeitung einzelner, großer Komponenten oder Materialien, die durch die Wälzbewegung beschädigt werden könnten. Das Schmieden großer Teile oder die Wärmebehandlung empfindlicher optischer Linsen erfordert beispielsweise einen statischen Ofen.

Mechanische Komplexität und Wartung

Der Rotationsmechanismus, einschließlich des Antriebssystems und der Hochtemperaturdichtungen, die die atmosphärische Integrität aufrechterhalten, erhöht die mechanische Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher statischer Kammerofen.

Potenzial für Materialabrieb

Das kontinuierliche Wälzen kann zu Abrieb führen, was bei sehr brüchigen oder weichen Materialien unerwünscht sein kann. Dies kann zur Staubentwicklung und zu einem Verlust der Produktausbeute führen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von der Art Ihres Materials und Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für Schüttpulver oder Pellets liegt: Die Wälzbewegung eines Drehrohrofens bietet eine unübertroffene thermische und chemische Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Fertigung mit hohem Durchsatz liegt: Die Konstruktion eines Drehrohrofens ist von Natur aus für die kontinuierliche Zuführung und Entnahme geeignet und somit ideal für die industrielle Großproduktion.

- Wenn Sie einzelne, große oder mechanisch empfindliche Komponenten verarbeiten: Ein statischer Kammer- oder Muffelofen ist die geeignetere Wahl, um Schäden durch Bewegung zu vermeiden.

Letztendlich ist die Auswahl eines Drehrohrofens eine strategische Entscheidung, um Materialgleichmäßigkeit und Prozesseffizienz für körnige Substanzen zu priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Kalzinierung und Rösten | Gleichmäßige thermische Zersetzung für Mineralien wie Aluminiumoxid und Eisenerz |

| Katalysator- und Pigmentherstellung | Gewährleistet gleichmäßige Beschichtung und präzise chemische Struktur für hohe Aktivität |

| Sintern und Verdichten | Fördert die Partikelbindung für dichte, feste Materialien |

| Metallurgische Prozesse | Kontinuierliche Verarbeitung zum Schmelzen und zur Metallrückgewinnung, z. B. Blei aus Batterien |

Sind Sie bereit, Ihre Materialsynthese mit präzisen Hochdurchsatzlösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Drehrohöfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohöfen Ihre Prozesse für überlegene Konsistenz und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung