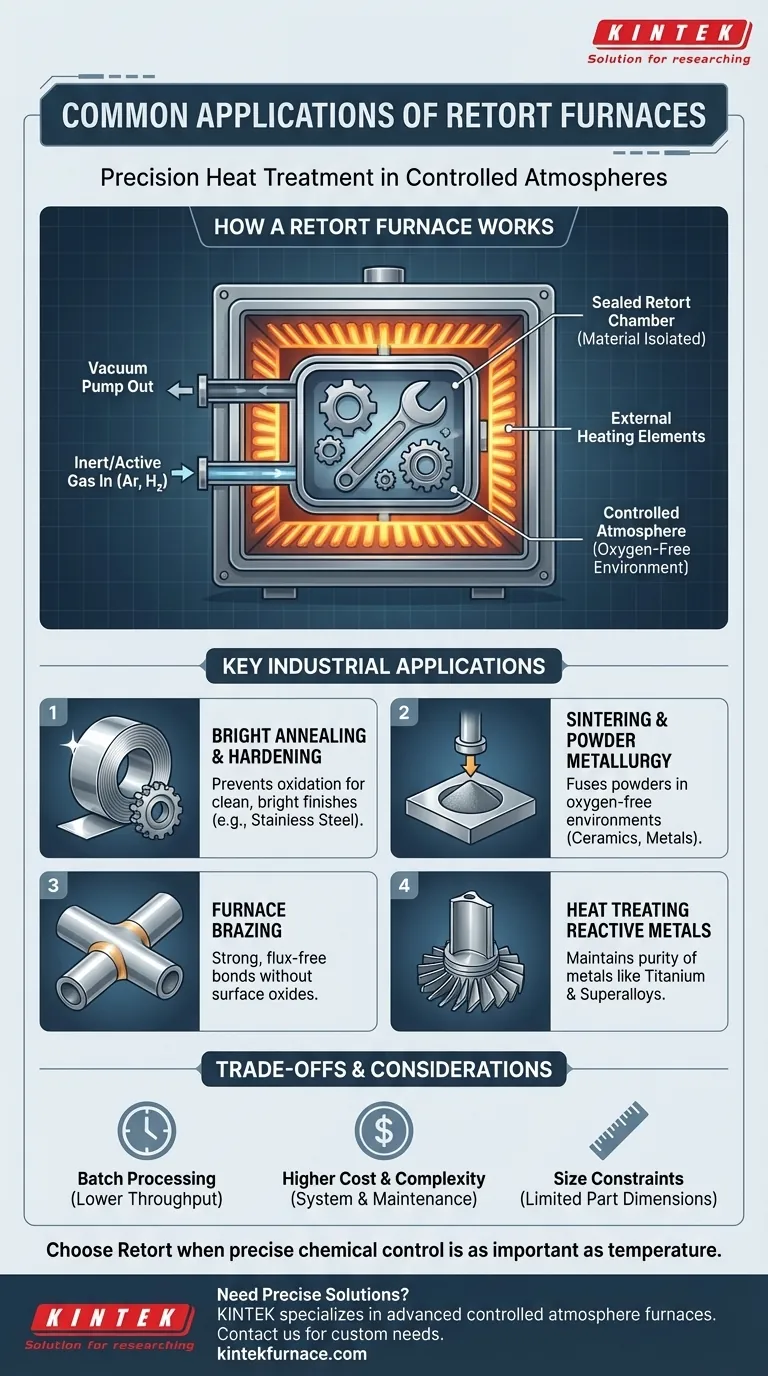

Kurz gesagt, Muffelöfen werden für Wärmebehandlungsprozesse eingesetzt, bei denen die Kontrolle der Atmosphäre entscheidend für das Ergebnis ist. Zu den häufigsten Anwendungen gehören das Blankglühen von Edelstahl, die Wärmebehandlung reaktiver Metalle wie Titan, das Ofenlöten und das Sintern von Pulvermetallen und Keramiken. Diese Prozesse erfordern eine sauerstofffreie Umgebung, um Oxidation zu verhindern und die Reinheit und Integrität des Materials zu gewährleisten.

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, heiß zu werden, sondern seine Fähigkeit, eine chemisch kontrollierte Umgebung zu schaffen. Er isoliert das Material in einem versiegelten Behälter (der Muffel), was Prozesse ermöglicht, die an der freien Luft unmöglich wären.

Was macht einen Muffelofen einzigartig?

Ein Muffelofen ist nicht nur eine „heiße Kiste“, sondern ein hochpräzises Werkzeug. Sein Design konzentriert sich um eine entscheidende Komponente: die Muffel (Retorte).

Das Kernkonzept: Eine versiegelte Kammer

Die Muffel ist ein versiegelter, gasdichter Behälter, der typischerweise aus Hochtemperatur-Metalllegierungen oder Keramik besteht und das zu bearbeitende Material aufnimmt.

Dieser Behälter wird in den Ofen eingesetzt, der die Muffel von außen erhitzt. Das Material kommt daher nie direkt mit den Heizelementen des Ofens oder der Außenluft in Berührung.

Die Kraft einer kontrollierten Atmosphäre

Diese Trennung ist der Schlüssel. Die Luft im Inneren der Muffel kann abgepumpt werden, um ein Vakuum zu erzeugen, oder sie kann durch ein spezifisches Gas ersetzt werden.

Diese kontrollierte Atmosphäre ist grundlegend. Die Verwendung inerter Gase wie Argon verhindert chemische Reaktionen, während die Verwendung aktiver Gase wie Wasserstoff Oberflächenoxide aktiv reinigen kann. Dies ermöglicht Prozesse wie das „Blankglühen“.

Wichtige industrielle Anwendungen

Die Fähigkeit, die Prozessatmosphäre zu kontrollieren, macht Muffelöfen in der Metallurgie und der fortschrittlichen Fertigung unerlässlich.

Blankglühen und Vergüten

Wenn Stahl in Luft erhitzt wird, oxidiert er und bildet eine dunkle, zunderartige Oberfläche. Blankglühen ist ein Prozess, der das Metall erweicht, ohne diese Verfärbung zu verursachen.

Indem das Glühen in einer Muffel durchgeführt wird, die mit einer inerten oder reduzierenden Atmosphäre gefüllt ist, kommen die Teile sauber und „blank“ aus dem Ofen, wodurch die Notwendigkeit einer Nachreinigung entfällt. Dies ist entscheidend für Edelstahlteile.

Sintern und Pulvermetallurgie

Sintern ist ein Prozess, bei dem feine Pulver mithilfe von Wärme zu einer festen Masse verbunden werden, ohne sie zu schmelzen. Dies ist die Grundlage der Pulvermetallurgie und wird zur Herstellung vieler Keramik- und Metallteile verwendet.

Die große Oberfläche feiner Pulver macht sie extrem reaktiv gegenüber Sauerstoff. Ein Muffelofen bietet die notwendige sauerstofffreie Umgebung, um diese Materialien erfolgreich zu sintern.

Ofenlöten

Beim Hartlöten (Brazing) werden zwei Metallkomponenten mithilfe eines Lötmetalls verbunden, das bei einer niedrigeren Temperatur schmilzt als die Grundteile.

Die Durchführung dieses Vorgangs in einem Muffelofen unter Vakuum oder kontrollierter Atmosphäre verhindert die Bildung von Oxiden auf den Verbindungsoberflächen. Dies führt zu einer stärkeren, saubereren und zuverlässigeren Verbindung, ohne dass korrosive Flussmittel erforderlich sind.

Wärmebehandlung reaktiver Metalle

Metalle wie Titan und bestimmte Superlegierungen reagieren bei hohen Temperaturen stark mit Sauerstoff, Stickstoff und Wasserstoff.

Die Verarbeitung dieser Materialien in einem Muffelofen ist oft der einzige Weg, eine Wärmebehandlung durchzuführen, ohne das Metall zu kontaminieren und seine mechanischen Eigenschaften zu beeinträchtigen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Muffelofen nicht die Lösung für jede Heizungsanwendung. Objektivität erfordert die Anerkennung seiner Grenzen.

Chargenbetrieb vs. kontinuierlicher Durchlauf

Die meisten Muffelöfen arbeiten im Chargenbetrieb (Batch-Prozess). Man belädt die Muffel, führt den Zyklus durch, kühlt sie ab und entlädt sie. Dies ist für eine extrem hohe Produktionsmenge weniger effizient als kontinuierliche Bandöfen.

Höhere Kosten und Komplexität

Die Muffel selbst sowie die Vakuumpumpen und Gasmanagementsysteme verursachen erhebliche Kosten und Komplexität im Vergleich zu einem einfachen Ofen, der nur bei Umgebungsluft heizt. Die Wartung der Dichtungen und der Integrität der Muffel ist von entscheidender Bedeutung.

Einschränkungen bei Größe und Durchsatz

Die physikalische Größe der Muffel begrenzt die Abmessungen der Teile, die bearbeitet werden können. Die Notwendigkeit, das gesamte Muffelgefäß für jede Charge zu heizen und abzukühlen, kann ebenfalls zu längeren Gesamtzykluszeiten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenoxidation zu verhindern: Ein Muffelofen ist die eindeutige Wahl für die Verarbeitung von Edelstahl, Kupferlegierungen oder Teilen, bei denen ein sauberes, glänzendes Finish erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder Pulver liegt: Die kontrollierte Atmosphäre eines Muffelofens ist für Materialien wie Titan, Superlegierungen und für die gesamte Pulvermetallurgie oder das Sintern nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen liegt, bei dem eine Oxidation akzeptabel ist: Für Anwendungen wie das Anlassen von Kohlenstoffstahl, bei denen ein anschließender Reinigungsschritt geplant ist, ist ein weniger komplexer und kostengünstigerer atmosphärischer Ofen oft ausreichend.

Letztendlich wird ein Muffelofen gewählt, wenn die präzise Kontrolle der chemischen Umgebung genauso wichtig ist wie die Temperaturkontrolle.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Blankglühen | Verhindert Oxidation für saubere, glänzende Metalloberflächen |

| Sintern | Ermöglicht das Verschmelzen von Pulvern in sauerstofffreien Umgebungen |

| Ofenlöten | Gewährleistet starke, flussmittelfreie Verbindungen ohne Oberflächenoxide |

| Wärmebehandlung reaktiver Metalle | Erhält die Reinheit von Metallen wie Titan |

Benötigen Sie präzise Wärmebehandlungslösungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Muffelöfen, die für Prozesse mit kontrollierter Atmosphäre entwickelt wurden. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Materialergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen