Die Hauptvorteile der Plasma-Enhanced Chemical Vapor Deposition (PECVD) sind ihre Fähigkeit, hochwertige Filme bei niedrigen Temperaturen abzuscheiden, und ihre im Vergleich zu herkömmlichen Methoden deutlich schnelleren Abscheidungsraten. Diese einzigartige Kombination ermöglicht die Herstellung von dauerhaften, gleichmäßigen Beschichtungen auf einer Vielzahl von Materialien, einschließlich solcher, die hohen Temperaturen nicht standhalten können.

Die Kerninnovation von PECVD ist die Verwendung von Plasma, um chemische Reaktionen zu energetisieren und den Abscheidungsprozess von hoher thermischer Energie zu entkoppeln. Diese grundlegende Verlagerung ermöglicht es Ihnen, hochwertige, dichte und gleichmäßige Filme auf wärmeempfindlichen Substraten mit Geschwindigkeiten zu erzeugen, die mit der traditionellen Chemischen Gasphasenabscheidung (CVD) unmöglich wären.

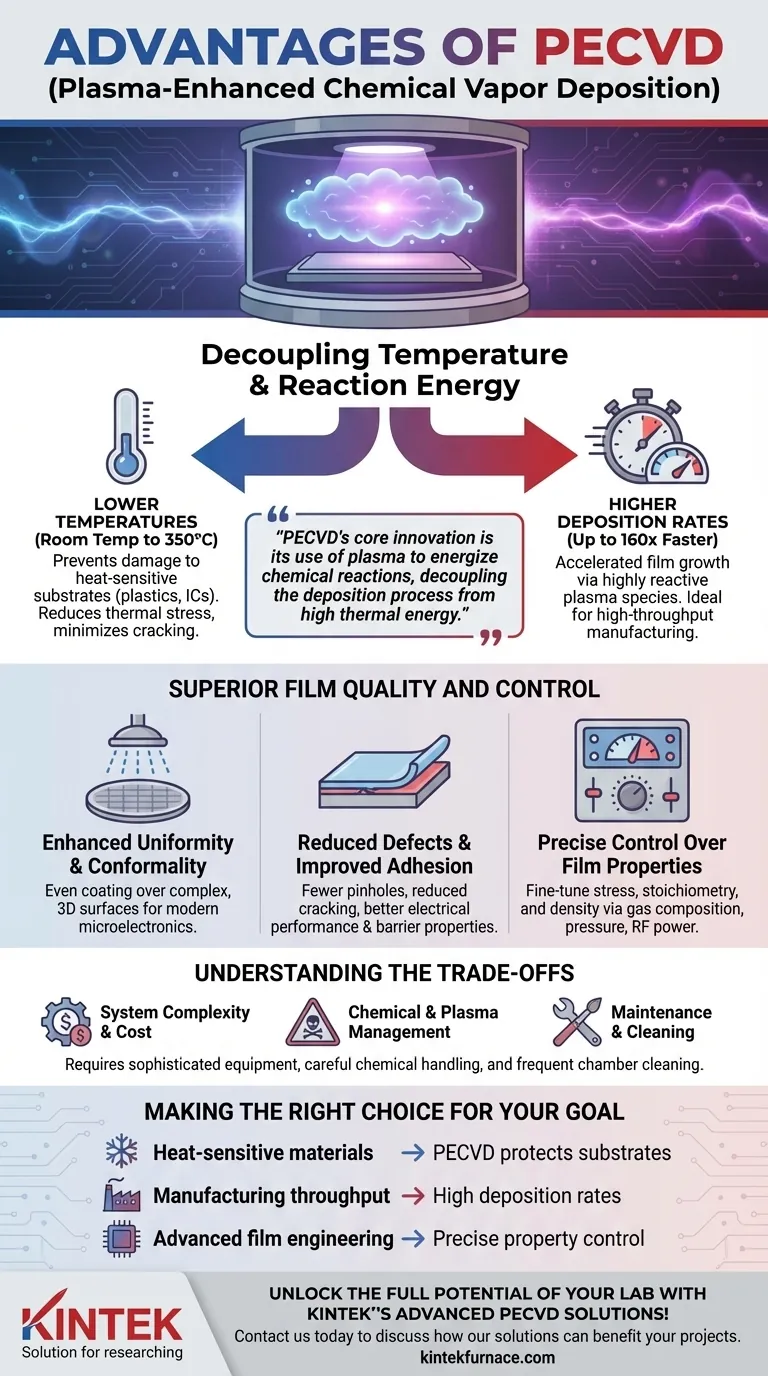

Der Kernvorteil: Entkopplung von Temperatur und Reaktionsenergie

Der entscheidende Vorteil von PECVD liegt in seiner Fähigkeit, die erforderliche Reaktionsenergie aus Plasma und nicht ausschließlich aus Wärme zu erzeugen. Dies hat zwei weitreichende Konsequenzen für den Herstellungsprozess.

Betrieb bei niedrigeren Temperaturen

Herkömmliche CVD erfordert oft sehr hohe Temperaturen (600-800 °C oder höher), um die chemischen Reaktionen zur Filmbildung anzutreiben. PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise zwischen Raumtemperatur und 350 °C.

Dieser Niedertemperaturbetrieb ist entscheidend, da er Schäden an wärmeempfindlichen Substraten wie Kunststoffen, Polymeren und komplexen integrierten Schaltkreisen verhindert. Er reduziert auch dramatisch die thermische Spannung zwischen dem abgeschiedenen Film und dem Substrat, was das Risiko von Rissen minimiert und die Haftung verbessert.

Erreichen hoher Abscheidungsraten

Das Plasma erzeugt eine hochreaktive Umgebung, gefüllt mit Ionen, Radikalen und anderen angeregten Spezies. Diese Spezies beschleunigen die notwendigen chemischen Reaktionen, was zu deutlich schnellerem Filmwachstum führt.

Zum Beispiel kann die Abscheidungsrate für Siliziumnitrid mit PECVD bis zu 160-mal schneller sein als mit Low-Pressure CVD. Dieser drastische Geschwindigkeitsanstieg ist ein großer Vorteil für Produktionsumgebungen mit hohem Durchsatz.

Überlegene Filmqualität und -kontrolle

Neben Geschwindigkeit und Temperatur bietet PECVD ein höheres Maß an Kontrolle über den fertigen Film, was zu überlegener Qualität und Leistung führt.

Verbesserte Gleichmäßigkeit und Konformität

PECVD ist bekannt für die Abscheidung von Filmen mit ausgezeichneter Gleichmäßigkeit über das gesamte Substrat. Das Gas wird oft über einen "Duschkopf"-Einlass zugeführt, um eine gleichmäßige Verteilung der Vorläuferchemikalien innerhalb des Plasmas zu gewährleisten.

Dieser Prozess führt auch zu ausgezeichneter Konformität, was bedeutet, dass er komplexe, nicht-flache Oberflächen und dreidimensionale Geometrien gleichmäßig beschichten kann. Diese Fähigkeit, komplexe Topographien zu bedecken, ist für moderne Mikroelektronik und MEMS-Geräte unerlässlich.

Reduzierte Defekte und verbesserte Haftung

Die niedrigere Prozesstemperatur und die kontrollierte Reaktionsumgebung führen zu Filmen mit weniger Defekten. Die resultierenden Schichten weisen weniger Nadellöcher und eine geringere Neigung zum Reißen auf, was zu einer besseren elektrischen Leistung und besseren Barriereeigenschaften führt.

Dies führt zu einer guten Haftung des Films auf dem Substrat, wodurch ein robusteres und zuverlässigeres Endprodukt entsteht. Die Filme zeigen aufgrund ihrer dichten, gut verbundenen Struktur oft eine hohe Lösemittel- und Korrosionsbeständigkeit.

Präzise Kontrolle der Filmeigenschaften

PECVD ermöglicht eine Feinabstimmung der Eigenschaften des Endfilms. Durch Anpassen von Prozessparametern wie Gaszusammensetzung, Druck und der Frequenz der HF-Stromquelle können Sie Eigenschaften wie Filmspannung, Stöchiometrie und Dichte präzise steuern.

Zum Beispiel ist das Mischen von hoch- und niederfrequenten Plasmaquellen eine gängige Technik, um die Spannung im abgeschiedenen Film gezielt zu steuern, was für optische und elektronische Anwendungen entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Systemkomplexität und Kosten

PECVD-Systeme sind hochentwickelte Instrumente. Sie umfassen Vakuumkammern, komplexe Gasversorgungssysteme, Hochfrequenz-HF-Generatoren und komplizierte Steuerungssoftware. Diese Komplexität führt im Allgemeinen zu höheren anfänglichen Ausrüstungskosten im Vergleich zu einfacheren Methoden wie thermischer Verdampfung oder Sputtern.

Chemikalien- und Plasmamanagement

Der Prozess verwendet Vorläuferchemikalien, die gefährlich sein können und sorgfältige Handhabung und Abluftmanagement erfordern. Während das Plasma die Quelle der PECVD-Vorteile ist, kann es bei nicht sorgfältig kontrolliertem Prozess auch zu plasmabedingten Schäden an extrem empfindlichen Geräteschichten führen.

Wartung und Reinigung

Obwohl einige Quellen anmerken, dass die Kammerreinigung relativ einfach ist, ist sie ein notwendiger und häufiger Teil des Betriebszyklus. Nebenprodukte der chemischen Reaktionen lagern sich an den Kammerwänden ab und müssen regelmäßig entfernt werden, um die Prozesswiederholbarkeit zu gewährleisten und Kontaminationen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PECVD hängt vollständig von den spezifischen Anforderungen Ihres Substrats, Ihren gewünschten Filmeigenschaften und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit wärmeempfindlichen Materialien liegt: PECVD ist die klare Wahl, da seine niedrige Betriebstemperatur Substrate wie Polymere oder vollständig hergestellte Halbleiterbauelemente schützt.

- Wenn Ihr Hauptaugenmerk auf dem Fertigungsdurchsatz liegt: Die hohen Abscheidungsraten von PECVD bieten einen erheblichen Vorteil für Hochvolumen-Produktionslinien.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Filmtechnik liegt: Die präzise Kontrolle über Filmspannung, Zusammensetzung und Konformität macht PECVD unerlässlich für die Herstellung von Hochleistungs-Elektronik- und Optikkomponenten.

Letztendlich ermöglicht PECVD Ingenieuren und Wissenschaftlern, fortschrittliche Dünnschichten zu erzeugen, wo traditionelle Methoden aufgrund thermischer Einschränkungen oder unzureichender Qualitätskontrolle versagen würden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedertemperaturbetrieb | Verhindert Schäden an wärmeempfindlichen Substraten wie Kunststoffen und ICs |

| Hohe Abscheidungsraten | Bis zu 160x schneller als CVD-Methoden für erhöhten Durchsatz |

| Überragende Filmqualität | Ausgezeichnete Gleichmäßigkeit, Konformität und reduzierte Defekte |

| Präzise Kontrolle | Einstellbare Filmspannung, Stöchiometrie und Dichte für spezifische Anwendungen |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofen-Systeme, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre experimentellen Ziele, wodurch Effizienz und Leistung gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung