Im Kontext der PECVD liegt der primäre Unterschied zwischen kapazitiv gekoppelten und induktiv gekoppelten Plasmen darin, wie Energie an das Prozessgas abgegeben wird. Kapazitiv gekoppeltes Plasma (CCP) verwendet ein elektrisches Feld, das zwischen zwei internen Elektroden erzeugt wird, ähnlich einem Kondensator. Im Gegensatz dazu verwendet induktiv gekoppeltes Plasma (ICP) ein Magnetfeld, das von einer externen Spule erzeugt wird, um einen elektrischen Strom innerhalb des Gases zu induzieren, ähnlich einem Transformator.

Die Wahl zwischen CCP und ICP ist ein grundlegender Kompromiss zwischen Einfachheit und Leistung. CCP bietet ein einfacheres, gebräuchlicheres Design, während ICP ein dichteres, reineres Plasma liefert, das Filme höherer Qualität und schnellere Abscheidungsraten ermöglicht.

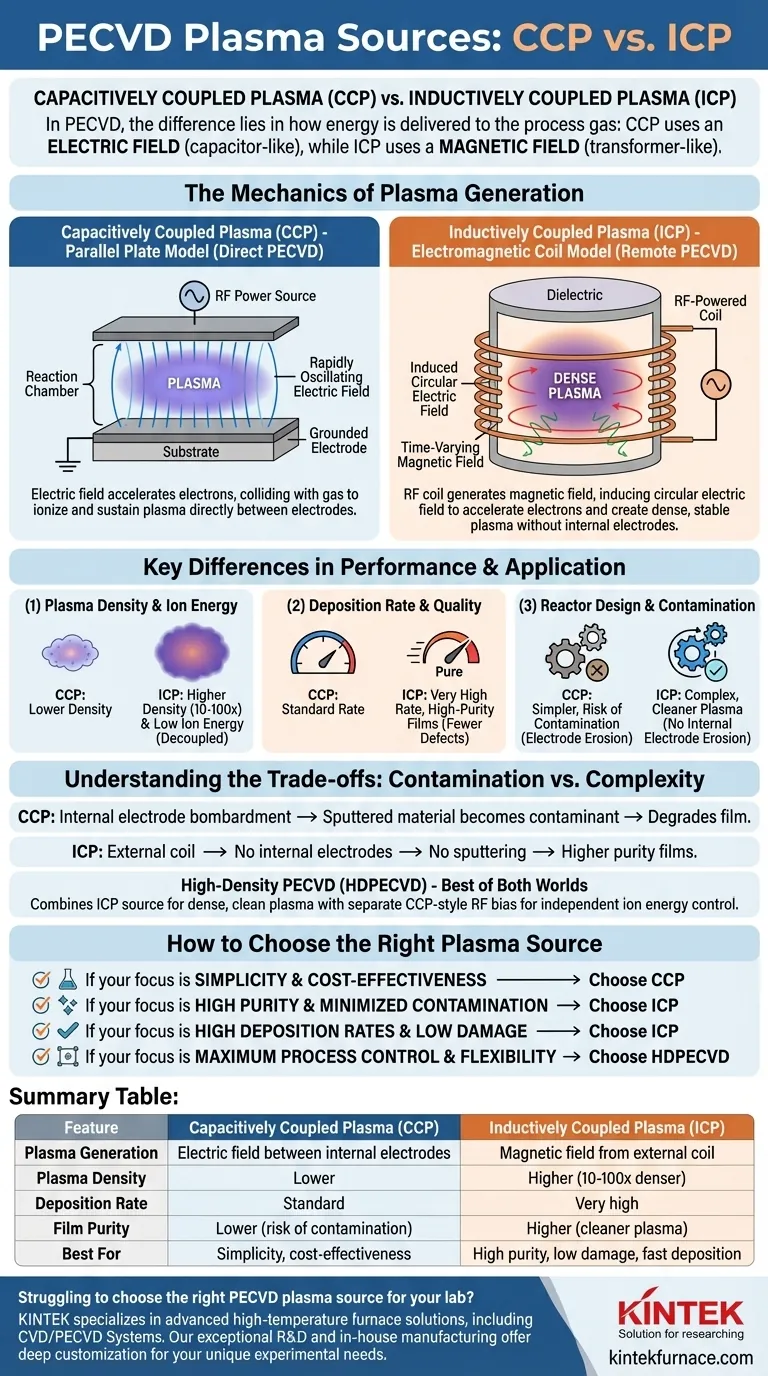

Die Mechanik der Plasmaerzeugung

Um die richtige Methode zu wählen, müssen Sie zunächst verstehen, wie jede Methode ein Gas in einen Plasmazustand versetzt. Der Mechanismus beeinflusst direkt die Eigenschaften des resultierenden Films.

Kapazitiv gekoppeltes Plasma (CCP): Das Parallelplattenmodell

Ein CCP-Reaktor ist das gebräuchlichste Design in der PECVD und wird oft als direktes PECVD-System bezeichnet. Er arbeitet mit zwei parallelen Metallplatten oder Elektroden innerhalb der Reaktionskammer.

Eine Elektrode ist geerdet, während die andere an eine Hochfrequenz-(RF)-Stromquelle angeschlossen ist. Dies erzeugt ein schnell oszillierendes elektrisches Feld zwischen den Platten.

Dieses Feld beschleunigt freie Elektronen im Gas, wodurch sie mit Gasmolekülen kollidieren und diese ionisieren, wodurch das Plasma direkt zwischen den Elektroden, wo sich das Substrat befindet, initiiert und aufrechterhalten wird.

Induktiv gekoppeltes Plasma (ICP): Das elektromagnetische Spulenmodell

Ein ICP-Reaktor verfügt typischerweise über eine HF-betriebene Spule, die um einen dielektrischen (nicht-leitenden) Teil der Kammer gewickelt ist. Dieses Design wird oft als entferntes PECVD-System bezeichnet, da sich die Stromquelle außerhalb der Kammer befindet.

Der durch die Spule fließende HF-Strom erzeugt ein zeitlich veränderliches Magnetfeld. Dieses Magnetfeld wiederum induziert ein zirkuläres elektrisches Feld in der Kammer.

Dieses induzierte elektrische Feld beschleunigt Elektronen und erzeugt ein sehr dichtes, stabiles Plasma ohne interne Elektroden.

Wesentliche Unterschiede in Leistung und Anwendung

Die physikalischen Unterschiede in der Konstruktion von CCP- und ICP-Systemen führen zu erheblichen Leistungsunterschieden, wodurch jedes System für unterschiedliche Ziele geeignet ist.

Plasmadichte und Ionenenergie

ICP erzeugt ein signifikant dichteres Plasma (10- bis 100-mal dichter) als CCP. Dies bedeutet, dass viel mehr Ionen, Elektronen und reaktive chemische Spezies für den Abscheidungsprozess zur Verfügung stehen.

Entscheidend ist, dass ICP dieses hochdichte Plasma bei niedriger Ionenenergie erzeugen kann. Dies entkoppelt die Plasmadichte von der Energie der auf das Substrat auftreffenden Ionen, was ein großer Vorteil ist.

Abscheidungsrate und Qualität

Die hohe Dichte reaktiver Spezies in einem ICP-System ermöglicht sehr hohe Abscheidungsraten, was es ideal für Massenproduktionsumgebungen wie die Solarzellenfertigung macht.

Da sich die Elektroden außerhalb der Kammer befinden, erzeugen ICP-Systeme ein reineres Plasma. Dies führt zu Filmen höherer Reinheit mit weniger Defekten.

Reaktordesign und Kontamination

CCP-Systeme sind mechanisch einfacher und gebräuchlicher. Die interne, mit Strom versorgte Elektrode steht jedoch in direktem Kontakt mit dem Plasma.

ICP-Systeme sind komplexer, aber ihr externes Spulendesign trennt die Stromquelle physisch vom Plasma.

Die Kompromisse verstehen

Der kritischste Kompromiss zwischen diesen beiden Methoden ist das Gleichgewicht zwischen Kontamination und Komplexität.

Das Kontaminationsproblem bei CCP

In einem CCP-System werden Ionen aus dem Plasma zur stromführenden Elektrode beschleunigt. Dieser Beschuss kann Material von der Elektrode selbst sputtern (abtragen).

Dieses gesputterte Material wird zu einem Kontaminanten, der in den wachsenden Film eingebaut werden kann und dessen elektrische oder optische Eigenschaften verschlechtert.

Der Vorteil des "saubereren" Plasmas von ICP

Da die Energiequelle eines ICP eine externe Spule ist, gibt es keine Elektroden in der Kammer, die erodieren könnten.

Diese vollständige Eliminierung des Elektroden-Sputterns ist der Hauptgrund, warum ICP für die Herstellung von Filmen höherer Reinheit bekannt ist und die bevorzugte Methode ist, wenn die Kontaminationskontrolle entscheidend ist.

Hochdichte PECVD (HDPECVD): Das Beste aus beiden Welten

Fortgeschrittene Systeme, bekannt als Hochdichte Plasma-PECVD (HDPECVD), kombinieren oft beide Techniken.

Eine ICP-Quelle wird verwendet, um ein hochdichtes, sauberes Plasma für eine schnelle Abscheidung zu erzeugen. Gleichzeitig wird eine separate HF-Vorspannung auf den Substrathalter mit einer CCP-ähnlichen Konfiguration angewendet, um die Energie der auf den Film auftreffenden Ionen unabhängig zu steuern und so maximale Prozesskontrolle zu bieten.

So wählen Sie die richtige Plasmaquelle

Ihre Wahl hängt vollständig von den spezifischen Prioritäten Ihres Projekts hinsichtlich Filmqualität, Durchsatz und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz für allgemeine Anwendungen liegt: CCP ist die etablierte, unkomplizierte und gebräuchlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Filmreinheit und Minimierung von Kontaminationen liegt: ICP ist aufgrund seines externen, berührungslosen Elektrodendesigns die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheidungsraten bei geringer Substratbeschädigung liegt: Das hochdichte, energiearme Ionenplasma von ICP ist ideal für eine effiziente Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesskontrolle und Leistung liegt: Ein hybrides HDPECVD-System, das eine ICP-Quelle mit einer CCP-ähnlichen Vorspannung kombiniert, bietet die größte Flexibilität.

Letztendlich befähigt Sie das Verständnis des Plasmaerzeugungsmechanismus, die grundlegenden Eigenschaften Ihres abgeschiedenen Materials zu steuern.

Zusammenfassungstabelle:

| Merkmal | Kapazitiv gekoppeltes Plasma (CCP) | Induktiv gekoppeltes Plasma (ICP) |

|---|---|---|

| Plasmaerzeugung | Elektrisches Feld zwischen internen Elektroden | Magnetfeld von externer Spule |

| Plasmadichte | Niedriger | Höher (10-100x dichter) |

| Abscheidungsrate | Standard | Sehr hoch |

| Filmreinheit | Niedriger (Kontaminationsrisiko) | Höher (reineres Plasma) |

| Am besten für | Einfachheit, Kosteneffizienz | Hohe Reinheit, geringe Beschädigung, schnelle Abscheidung |

Fällt es Ihnen schwer, die richtige PECVD-Plasmaquelle für Ihr Labor zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – ob Sie die Einfachheit von CCP oder die Hochleistungsvorteile von ICP für überlegene Filmqualität und schnellere Abscheidungsraten benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung