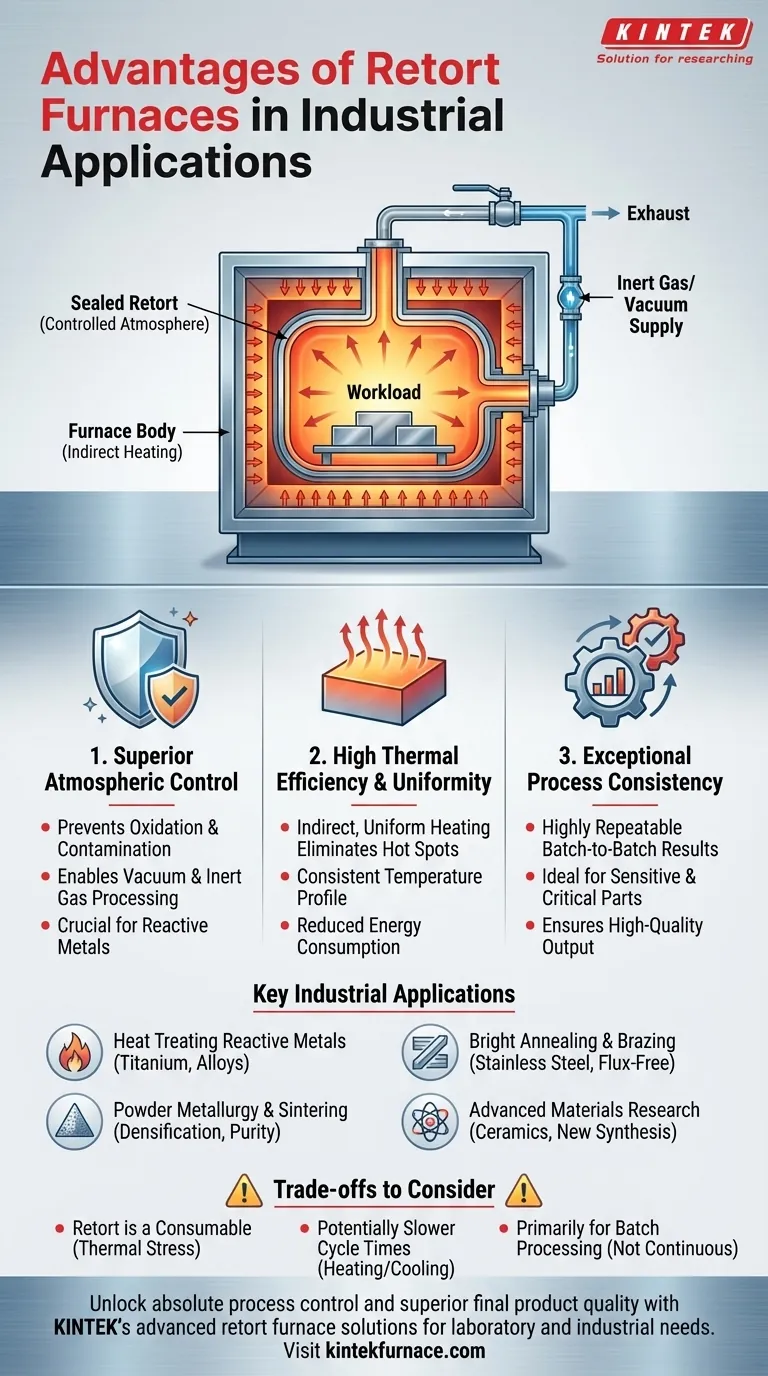

Kurz gesagt bieten Retortenöfen erhebliche Vorteile in industriellen Anwendungen durch überlegene Atmosphärenkontrolle, hohe thermische Effizienz und außergewöhnliche Prozesskonsistenz. Diese Vorteile ergeben sich aus einem einzigartigen Design, das das zu verarbeitende Material von den Heizelementen und der äußeren Umgebung isoliert, was zu qualitativ hochwertigeren Produkten und einem effizienteren Betrieb führt.

Der Kernwert eines Retortenofens liegt in seiner Fähigkeit, eine makellose, hochkontrollierte Mikroumgebung zu schaffen. Durch die physische Trennung der Werkstücke in einer versiegelten Kammer (der Retorte) werden Kontaminationen eliminiert und eine präzise, gleichmäßige Erwärmung gewährleistet, was für empfindliche Materialien und hochspezifische Prozesse entscheidend ist.

Das Kernprinzip: Eine kontrollierte Atmosphäre

Der Hauptvorteil eines Retortenofens ist seine Fähigkeit, die Atmosphäre um das Werkstück herum akribisch zu kontrollieren. Dies ist die Grundlage für fast alle anderen Vorteile.

Was ist eine Retorte?

Eine Retorte, manchmal auch als Muffel bezeichnet, ist ein versiegelter Behälter, der typischerweise aus hochtemperaturbeständigen Metalllegierungen oder Keramik besteht. Diese Kammer nimmt die zu wärmebehandelnden Materialien auf und wird im Hauptofenkorpus platziert. Der Ofen erhitzt die Außenseite der Retorte, und die Wärme strahlt nach innen zu den Werkstücken.

Verhindern von Oxidation und Kontamination

Durch das Versiegeln der Werkstücke in der Retorte wird verhindert, dass sie mit Luft oder Verbrennungsnebenprodukten von brennstoffbefeuerten Heizelementen in Kontakt kommen. Dies ermöglicht die Verarbeitung im Vakuum oder in einer spezifischen, kontrollierten Atmosphäre (z. B. Stickstoff, Argon, Wasserstoff). Diese Fähigkeit ist unerlässlich, um Oxidation, Verfärbung und Entkohlung zu verhindern.

Gewährleistung der Prozessreinheit

Diese Isolation ist in Industrien wie der Elektronik und der fortgeschrittenen Keramik von entscheidender Bedeutung, wo bereits Spuren von Kontamination die elektrischen oder strukturellen Eigenschaften des Materials ruinieren können. Die Retorte fungiert als physische Barriere und gewährleistet, dass der Prozess von Anfang bis Ende rein bleibt.

Erreichen überlegener Effizienz und Gleichmäßigkeit

Neben der Atmosphärenkontrolle trägt das Retortendesign direkt zu einer besseren Heizleistung und Wiederholbarkeit bei.

Effiziente und gleichmäßige Erwärmung

Die Wärme wird von den Heizelementen des Ofens auf die Retortenwände übertragen, die dann diese Energie gleichmäßig auf die gesamte Charge abstrahlen. Diese indirekte Heizmethode eliminiert Hot Spots und stellt sicher, dass jeder Teil des Materials das gleiche Temperaturprofil erfährt, was für Prozesse wie Sintern und Glühen von entscheidender Bedeutung ist.

Verbesserte thermische Effizienz

Während eine separate Kammer beheizt wird, sind moderne Retortenöfen mit effizienten Heizmechanismen und Isolierungen ausgestattet. Dies führt oft zu einem geringeren Brennstoff- oder Stromverbrauch im Vergleich zu älteren oder weniger kontrollierten Ofendesigns, was den Prozess kostengünstiger macht.

Konsistente Prozessergebnisse

Die versiegelte, gleichmäßige Umgebung bedeutet, dass die Ergebnisse von Charge zu Charge hochgradig wiederholbar sind. Für Anwendungen wie das Ofenlöten oder die Wärmebehandlung kritischer Luft- und Raumfahrtteile ist dieses Maß an Konsistenz nicht nur ein Vorteil – es ist eine Anforderung.

Wichtige industrielle Anwendungen

Die einzigartigen Vorteile von Retortenöfen machen sie in verschiedenen anspruchsvollen Industrien unverzichtbar.

Wärmebehandlung reaktiver Metalle

Materialien wie Titan und seine Legierungen reagieren bei hohen Temperaturen aggressiv mit Sauerstoff. Retortenöfen bieten die inerte Atmosphäre oder das Vakuum, die zur Verarbeitung dieser Teile erforderlich sind, ohne ihre Materialeigenschaften zu beeinträchtigen.

Blankglühen und Löten

"Blankglühen" bezieht sich auf das Weichglühen von Edelstahl, ohne dass die Oberfläche oxidiert wird, wodurch sie glänzend und "blank" bleibt. Dies eliminiert die Notwendigkeit kostspieliger und zeitaufwendiger sekundärer Reinigungsschritte wie Beizen. Ebenso erfordert das Löten eine saubere, flussmittelfreie Umgebung, damit das Füllmaterial die Komponenten richtig verbinden kann.

Pulvermetallurgie und Sintern

Beim Sintern werden verdichtete Pulver knapp unter ihren Schmelzpunkt erhitzt, um sie zu einem festen Objekt zu verschmelzen. Eine gleichmäßige Temperatur ist entscheidend für das Erreichen einer ordnungsgemäßen Verdichtung und Festigkeit, während eine kontrollierte Atmosphäre unerwünschte chemische Reaktionen im Pulvermaterial verhindert.

Fortschrittliche Materialien und Forschung

Universitäten und Forschungseinrichtungen verlassen sich auf Retortenöfen für die Synthese neuer Materialien, die Herstellung fortschrittlicher Keramiken und die Durchführung von Hochtemperaturexperimenten, bei denen die präzise Kontrolle jeder Variablen von größter Bedeutung ist.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Retortenöfen nicht die Universallösung für alle Heizanwendungen. Objektivität erfordert die Anerkennung ihrer Grenzen.

Die Retorte ist ein Verschleißteil

Die Retorte selbst ist extremen thermischen Belastungen ausgesetzt. Im Laufe der Zeit wird sie sich zersetzen, verformen oder reißen, insbesondere bei sehr hohen Temperaturen. Retorten sind teuer, und ihr Austausch muss in die Gesamtkosten des Ofens einbezogen werden.

Potenziell längere Zykluszeiten

Das Erhitzen der thermischen Masse der Retorte zusätzlich zu den Werkstücken kann manchmal die Aufheizzeiten verlängern. Bedeutender ist, dass die versiegelte und isolierte Bauweise des Designs Kühlzyklen im Vergleich zu offenen oder kontinuierlichen Öfen, bei denen Produkte direkt abgeschreckt werden können, langsamer machen kann.

Primär für die Chargenverarbeitung

Die meisten Retortenöfen sind für die Verarbeitung von Materialien in diskreten Chargen konzipiert. Für sehr große Mengen und die kontinuierliche Produktion von nicht-sensiblen Teilen kann ein kontinuierlicher Band- oder Rollenherdofen eine effizientere und wirtschaftlichere Wahl sein.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren primären Prozesszielen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächengüte liegt: Ein Retortenofen ist die definitive Wahl zur Vermeidung von Oxidation und Kontamination, insbesondere bei reaktiven Metallen und Blankbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für empfindliche Teile liegt: Die außergewöhnliche Temperaturgleichmäßigkeit und Atmosphärenkontrolle eines Retortenofens gewährleisten konsistente, qualitativ hochwertige Ergebnisse von Charge zu Charge.

- Wenn Ihr Hauptaugenmerk auf einer hohen Produktionsleistung von nicht-reaktiven Materialien liegt: Ein kontinuierlicher, direkt beheizter Ofen kann eine kostengünstigere Lösung mit höherem Durchsatz bieten.

Letztendlich ist die Wahl eines Retortenofens eine Investition in absolute Prozesskontrolle und überlegene Endproduktqualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Atmosphärenkontrolle | Versiegelte Retorte verhindert Kontamination, ermöglicht Vakuum- oder Inertgasverwendung für oxidationsfreie Verarbeitung. |

| Thermische Effizienz | Indirekte Erwärmung reduziert den Energieverbrauch, gewährleistet eine gleichmäßige Temperaturverteilung. |

| Prozesskonsistenz | Wiederholbare Ergebnisse für empfindliche Anwendungen wie Löten und Glühen. |

| Materialreinheit | Ideal für reaktive Metalle und fortschrittliche Materialien, um Oberflächengüte und Eigenschaften zu erhalten. |

Entfesseln Sie das volle Potenzial Ihrer industriellen Prozesse mit den fortschrittlichen Retortenofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Wärmebehandlung, Pulvermetallurgie oder Materialforschung tätig sind, KINTEK gewährleistet überlegene Atmosphärenkontrolle, Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktqualität und Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse