In der industriellen thermischen Verarbeitung bietet ein indirekt befeuerter Drehrohrofen einen entscheidenden Vorteil, da das zu verarbeitende Material physisch von der Wärmequelle getrennt wird. Diese grundlegende Designentscheidung ermöglicht eine beispiellose Kontrolle über die Verarbeitungsumgebung, verhindert Produktkontamination durch Verbrennungsgase und gewährleistet konsistente, qualitativ hochwertige Ergebnisse für empfindliche und hochwertige Materialien.

Der Kernwert eines indirekt befeuerten Drehrohrofens liegt nicht nur darin, wie er heizt, sondern wie er isoliert. Durch die externe Beheizung des Ofenmantels erzeugt er eine makellose, hochkontrollierte Innenumgebung, was ihn zur definitiven Wahl für Prozesse macht, bei denen Reinheit und präzise atmosphärische Bedingungen von größter Bedeutung sind.

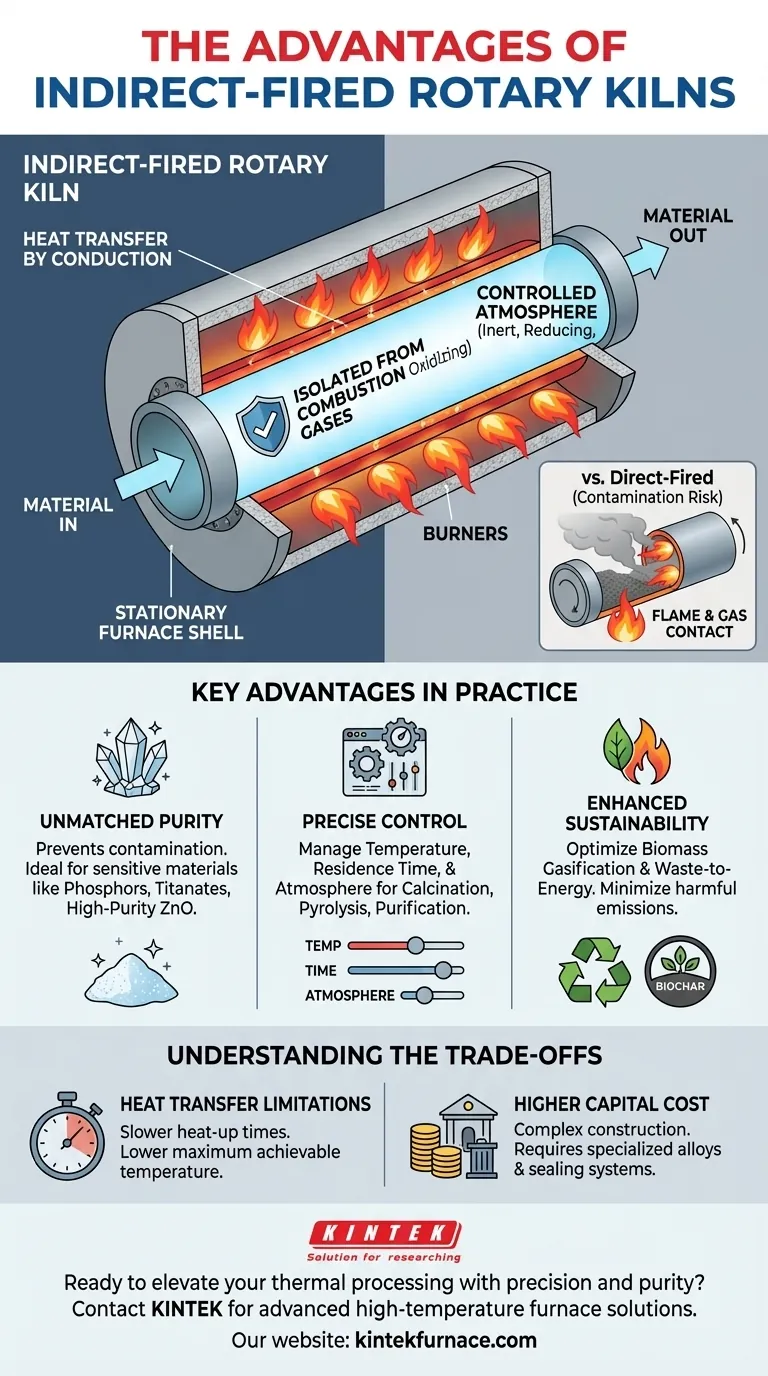

Das Kernprinzip: Die Trennung des Prozesses von der Hitze

Das definierende Merkmal eines indirekt befeuerten Ofens ist seine Heizmethode. Das Verständnis dieses Mechanismus ist der Schlüssel zur Wertschätzung seiner einzigartigen Vorteile.

Wie indirekte Beheizung funktioniert

Ein indirekt befeuerter Drehrohrofen ist im Wesentlichen ein rotierender Zylinder, der in einem größeren, stationären Ofen oder einer isolierten Hülle eingeschlossen ist.

Brenner erhitzen die Außenseite des rotierenden Zylinders. Die Wärme wird dann durch Wärmeleitung durch die Wand des Zylinders auf das darin tanzende Material übertragen.

Dieses Design stellt sicher, dass das Material niemals in direkten Kontakt mit der Flamme oder den durch die Verbrennung entstehenden Rauchgasen kommt.

Das Ergebnis: Absolute Atmosphärenkontrolle

Da die interne Prozessumgebung von der externen Ofenumgebung abgedichtet ist, haben Sie die vollständige Kontrolle über deren Zusammensetzung.

Dies ermöglicht die Erzeugung spezifischer Atmosphären – wie inert (Stickstoff, Argon), reduzierend oder oxidierend –, die für gezielte chemische Reaktionen unerlässlich sind, ohne jegliche Einmischung von Verbrennungsprodukten wie CO2 und H2O.

Wesentliche Vorteile in der Praxis

Diese Trennung von Hitze und Prozess führt direkt zu greifbaren betrieblichen Vorteilen in zahlreichen Branchen, von der Mineralienverarbeitung bis zur Energieerzeugung.

Unübertroffene Reinheit für empfindliche Materialien

Die Verhinderung von Kontamination ist der wichtigste Vorteil. Hochwertige Produkte, die anfällig für chemische Veränderungen oder Verunreinigungen sind, erfordern dieses Maß an Isolierung.

Dies macht indirekte Öfen unerlässlich für die Herstellung von Materialien wie Phosphoren, Titanaten und hochreinem Zinkoxid, bei denen selbst geringste Spuren von Rauchgasverunreinigungen das Produkt unbrauchbar machen würden.

Genaue Kontrolle über Schlüsselvariablen

Eine erfolgreiche thermische Verarbeitung hängt von der Steuerung von drei Faktoren ab: Temperatur, Verweilzeit und Atmosphäre.

Indirekte Öfen sind bei allen dreien hervorragend. Die externe Beheizung ermöglicht ein gleichmäßiges Temperaturprofil, die Drehung und Neigung des Ofens kontrollieren die Materialverweilzeit, und das abgedichtete Design garantiert die atmosphärische Integrität. Diese Präzision ist entscheidend für Prozesse wie Kalzinierung, Pyrolyse und Reinigung.

Verbesserte Nachhaltigkeit und Effizienz

Diese Technologie ist entscheidend für moderne nachhaltige Prozesse, wie die Biomassevergasung und die Umwandlung von Abfall in Energie.

Durch die präzise Steuerung der Atmosphäre während der Pyrolyse können Betreiber die Ausbeute und Qualität von Biokohle oder Synthesegas optimieren und gleichzeitig schädliche Emissionen minimieren. Das geschlossene System fängt alle Prozessabgänge zur Behandlung oder Nutzung auf.

Abwägungen verstehen

Obwohl leistungsstark, ist das indirekt befeuerte Design keine Universallösung. Die Anerkennung seiner Grenzen ist entscheidend für die richtige Anwendung.

Wärmeübertragungsbeschränkungen

Die Erwärmung eines Materials durch eine dicke Metallhülle ist von Natur aus weniger direkt als das Besprühen mit einer Flamme. Dies kann zu langsameren Aufheizzeiten und potenziellen Einschränkungen der maximal erreichbaren Materialtemperatur im Vergleich zu direkt befeuerten Bauweisen führen.

Der Ofenmantel selbst wird zum Engpass, da seine Materialeigenschaften die maximale Betriebstemperatur und die Geschwindigkeit der Wärmeübertragung bestimmen.

Höhere anfängliche Kapitalkosten

Die Bauweise „Ofen in einem Ofen“ ist komplexer als ein einfacher direkt befeuerter Ofen. Die Notwendigkeit eines großen externen Ofens, spezieller Legierungen für den rotierenden Mantel und ausgeklügelter Dichtungssysteme führt typischerweise zu höheren Anfangsinvestitionen.

Wann ein direkt befeuerter Ofen besser geeignet ist

Für die Verarbeitung robuster, großvolumiger Schüttgüter mit geringem Wert, bei denen der direkte Kontakt mit Rauchgas akzeptabel oder sogar vorteilhaft ist (z. B. Trocknung), ist ein direkt befeuerter Ofen oft wirtschaftlicher. Anwendungen wie die Zementklinkerherstellung oder die Trocknung von Zuschlagstoffen erfordern nicht die Reinheit, die ein indirektes Design bietet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt von einem klaren Verständnis Ihrer Prozessanforderungen und Ihres primären Geschäftsziels ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Prozesskontrolle liegt: Die absolute Isolierung eines indirekt befeuerten Ofens ist für die Herstellung von hochwertigen Chemikalien, Mineralien oder Spezialmaterialien nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen thermischen Umwandlung liegt: Die präzise Atmosphärenkontrolle eines indirekten Ofens ist unerlässlich für die Optimierung von Pyrolyse-, Vergasungs- oder Abfall-zu-Energie-Prozessen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern in großen Mengen liegt: Sie sollten prüfen, ob ein einfacherer, thermisch effizienterer direkt befeuerter Ofen Ihre Anforderungen zu geringeren Kapitalkosten erfüllen kann.

Letztendlich ist der indirekt befeuerte Drehrohrofen ein Spezialwerkzeug, das für Präzision entwickelt wurde und Transformationen ermöglicht, die in keinem anderen System möglich wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Materialreinheit | Verhindert Kontamination durch Verbrennungsgase, ideal für empfindliche Materialien wie Phosphore und Titanate. |

| Atmosphärenkontrolle | Ermöglicht die Erzeugung inerter, reduzierender oder oxidierender Atmosphären für präzise chemische Reaktionen. |

| Prozesspräzision | Bietet gleichmäßige Temperatur, kontrollierte Verweilzeit und konsistente Ergebnisse für Kalzinierung und Pyrolyse. |

| Nachhaltigkeit | Unterstützt Biomassevergasung und Abfall-zu-Energie mit optimierten Ausbeuten und reduzierten Emissionen. |

Sind Sie bereit, Ihre thermische Verarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur tiefgehenden Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ganz gleich, ob Sie empfindliche Materialien verarbeiten oder Pyrolyseprozesse optimieren, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse