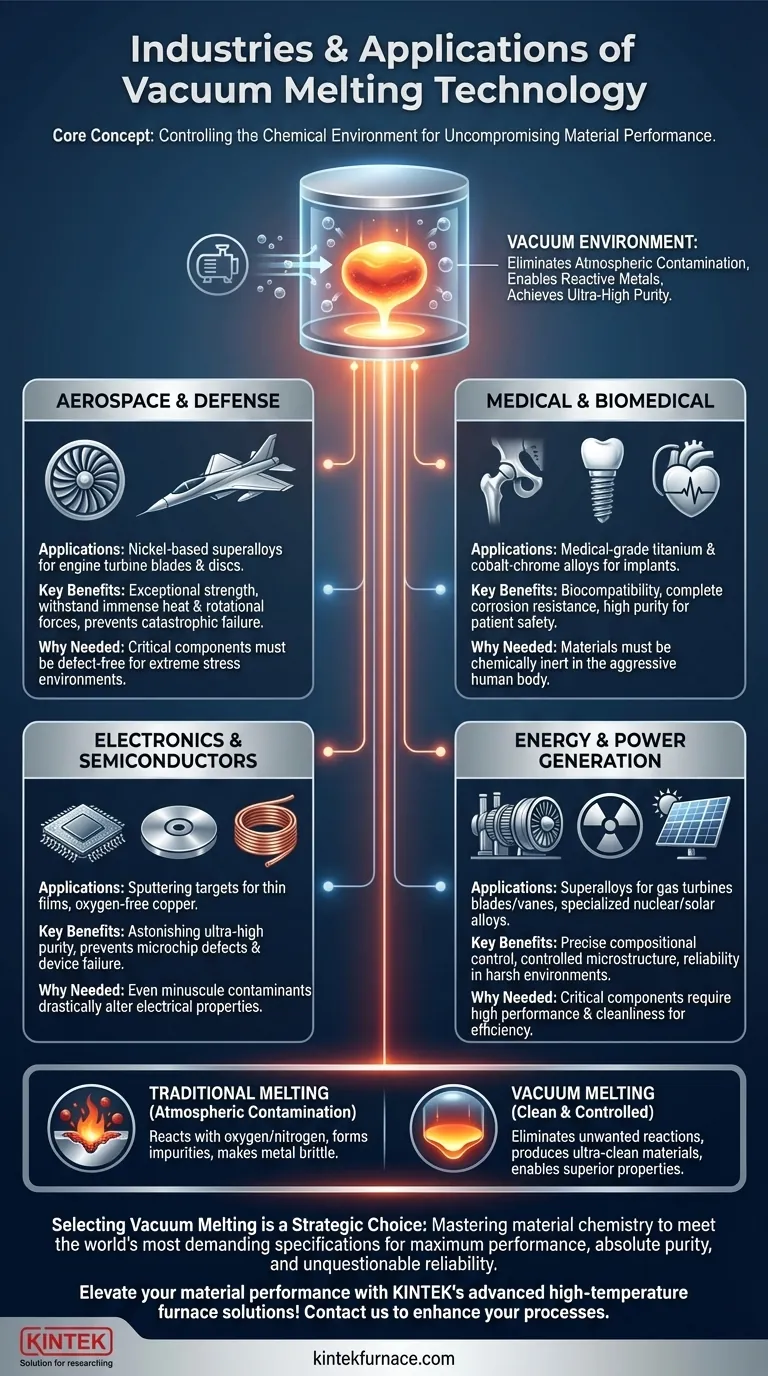

Im Grunde genommen ist das Vakuumschmelzverfahren das bevorzugte Verfahren für Industrien, in denen ein Materialversagen einfach keine Option ist. Es wird am häufigsten in den Sektoren Luft- und Raumfahrt, Medizin, Elektronik und Hochleistungsenergie eingesetzt. Diese Industrien sind darauf angewiesen, um Metalle und Legierungen mit außergewöhnlicher Reinheit, Festigkeit und spezifischen Eigenschaften herzustellen, die durch konventionelles Schmelzen an der freien Luft nicht erreicht werden können.

Die entscheidende Erkenntnis ist, dass es beim Vakuumschmelzen nicht nur um das Schmelzen von Metall geht, sondern um die Kontrolle der gesamten chemischen Umgebung. Durch das Entfernen von Luft eliminiert der Prozess unerwünschte Reaktionen mit Sauerstoff und Stickstoff und erzeugt ultrareine Materialien, die für die anspruchsvollsten und kritischsten Anwendungen unerlässlich sind.

Warum traditionelles Schmelzen nicht ausreicht

Um zu verstehen, warum bestimmte Industrien auf Vakuumschmelzen angewiesen sind, muss man zunächst die Einschränkungen beim Schmelzen von Metallen in Gegenwart von Luft erkennen.

Das Problem der atmosphärischen Kontamination

Wenn Metalle an der freien Luft geschmolzen werden, reagieren sie mit Sauerstoff, Stickstoff und Wasserstoff. Diese Reaktionen bilden Oxide und Nitride, die Verunreinigungen und Einschlüsse im Endmaterial verursachen.

Diese Verunreinigungen können das Metall spröde machen, seine Lebensdauer bei Ermüdung verringern und seine strukturelle Integrität beeinträchtigen.

Die Herausforderung bei reaktiven Metallen

Metalle wie Titan und Zirkonium sind besonders bei hohen Temperaturen sehr reaktiv. Das Schmelzen in der freien Luft ist unmöglich, da sie durch Kontamination sofort zerstört würden.

Das Vakuumschmelzen bietet die notwendige inerte Umgebung, um diese Metalle und ihre Legierungen effektiv zu verarbeiten.

Der Bedarf an ultrahoher Reinheit

Einige Anwendungen erfordern ein Maß an Reinheit, das Standardverfahren nicht liefern können. Schon winzige Mengen an Verunreinigungen können die elektrischen, chemischen oder biologischen Eigenschaften eines Materials drastisch verändern.

Hier wird das Vakuumschmelzen, insbesondere Verfahren wie das Vakuuminduktionsschmelzen (VIM) und das Vakuumlichtbogenschmelzen (VAR), unerlässlich, um Metalle auf den höchstmöglichen Standard zu verfeinern.

Kernanwendungen, die durch kompromisslose Qualität angetrieben werden

Die Entscheidung für das Vakuumschmelzen wird durch den Bedarf an Materialien bestimmt, die unter extremen Belastungen, in sterilen Umgebungen oder mit präzisen elektrischen Eigenschaften einwandfrei funktionieren.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte und kritischste Anwender von vakuumgeschmolzenen Materialien. Die Technologie wird zur Herstellung von Nickelbasis-Superlegierungen für Turbinenschaufeln und -scheiben von Strahltriebwerken verwendet.

Diese Komponenten müssen enormen Temperaturen und Rotationskräften standhalten. Die Reinheit und die kontrollierte Mikrostruktur durch das Vakuumschmelzen verhindern katastrophale Triebwerksausfälle.

Medizin und Biomedizin

Der menschliche Körper ist eine aggressive Umgebung, und jedes darin implantierte Material muss absolut inert und biokompatibel sein. Das Vakuumschmelzen wird zur Herstellung von medizinischen Titan- und Kobalt-Chrom-Legierungen verwendet.

Diese Materialien werden für Gelenkersatz (Hüften, Knie), Zahnimplantate und Herzschrittmachergehäuse verwendet, wo Korrosionsbeständigkeit und Reinheit für die Patientensicherheit von größter Bedeutung sind.

Elektronik und Halbleiter

Die Elektronikindustrie benötigt Materialien von erstaunlicher Reinheit. Das Vakuumschmelzen wird zur Herstellung von Sputtertargets verwendet, die zur Abscheidung dünner Materialschichten auf Halbleiterwafern dienen.

Jede Verunreinigung in diesen Targets würde auf den Mikrochip übertragen werden und zu Defekten und Geräteausfällen führen. Die Technologie liefert auch den ultrareinen, sauerstofffreien Kupferdraht, der für hochwertige elektronische Komponenten benötigt wird.

Energie und Stromerzeugung

Ähnlich wie in der Luft- und Raumfahrt verlassen sich Industriegasturbinen zur Stromerzeugung auf vakuumgeschmolzene Superlegierungen für ihre Schaufeln und Leitschaufeln.

Darüber hinaus erfordern spezielle Legierungen für die Nuklear- und Solarindustrie die präzise Zusammensetzungskontrolle und Sauberkeit, die nur die Vakuumverarbeitung bieten kann.

Die Abwägungen verstehen

Obwohl die Vorteile klar sind, ist das Vakuumschmelzen ein spezialisiertes Verfahren mit erheblichen Einschränkungen, die es für alle Anwendungen ungeeignet machen.

Erhebliche Kosten und Komplexität

Vakuumöfen sind teuer in Anschaffung, Betrieb und Wartung. Der Prozess erfordert hochentwickelte Überwachungs- und Kontrollsysteme, was die Komplexität insgesamt erhöht.

Diese hohen Kosten führen dazu, dass die Technologie für Anwendungen reserviert ist, bei denen die Leistungsverbesserungen die Investition rechtfertigen.

Langsamere Produktionszyklen

Das Erzeugen eines Vakuums, das Durchführen eines Schmelzzyklus und das Abkühlen des Materials unter kontrollierten Bedingungen ist ein zeitaufwändiger Chargenprozess. Er kann den hohen Durchsatz konventioneller Stahlwerke oder Gießereien nicht erreichen.

Keine universelle Lösung

Für unzählige alltägliche Anwendungen, wie Baustahl für den Bau oder Standardgussteile, sind die durch konventionelles Schmelzen erzielten Eigenschaften mehr als ausreichend. Die Verwendung von Vakuumschmelzen für diese Materialien wäre eine extreme Übertreibung, die keinen praktischen Nutzen bringen würde und gleichzeitig Kosten und Produktionszeit drastisch erhöhen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumschmelzen ist eine strategische Entscheidung, die ausschließlich von den endgültigen Leistungsanforderungen Ihrer Komponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung unter extremen Bedingungen liegt: Das Vakuumschmelzen ist unerlässlich für die Herstellung der fehlerfreien Superlegierungen und reaktiven Metalllegierungen, die für Luft- und Raumfahrt- sowie Industrieturbinen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit liegt: Diese Technologie ist der einzig gangbare Weg, um die strengen Anforderungen von Halbleitern, medizinischen Implantaten und Materialien in Laborqualität zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf unbestreitbarer Zuverlässigkeit und Sicherheit liegt: Die Reduzierung gasbedingter Defekte und Verunreinigungen durch das Vakuumschmelzen ist eine nicht verhandelbare Voraussetzung für kritische Komponenten, bei denen ein Ausfall schwerwiegende Folgen hat.

Letztendlich ist die Einführung des Vakuumschmelzens eine Entscheidung, die chemische Materialbeherrschung zu meistern, um sicherzustellen, dass Ihre Endkomponenten die anspruchsvollsten Spezifikationen der Welt erfüllen können.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Wesentliche Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln von Strahltriebwerken, Superlegierungen | Hohe Festigkeit, verhindert Ausfall unter extremen Belastungen |

| Medizin & Biomedizin | Gelenkersatz, Zahnimplantate, Herzschrittmachergehäuse | Biokompatibilität, Korrosionsbeständigkeit, Reinheit für die Sicherheit |

| Elektronik & Halbleiter | Sputtertargets, sauerstofffreies Kupfer | Ultrahohe Reinheit, verhindert Defekte in Mikrochips |

| Energie & Stromerzeugung | Gasturbinenschaufeln, Nuklear-/Solarlegierungen | Kontrollierte Mikrostruktur, Zuverlässigkeit in rauen Umgebungen |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Ob Sie in der Luft- und Raumfahrt, der Medizin, der Elektronik oder der Energiebranche tätig sind, unsere Expertise in der Vakuumschmelztechnologie – einschließlich Vakuum- und Atmosphärenöfen, CVD/PECVD-Systemen und mehr – gewährleistet präzise Kontrolle und ultrareine Ergebnisse. Durch die Nutzung hervorragender F&E-Fähigkeiten und der Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Lassen Sie nicht zu, dass Kontamination Ihre kritischen Anwendungen gefährdet – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle