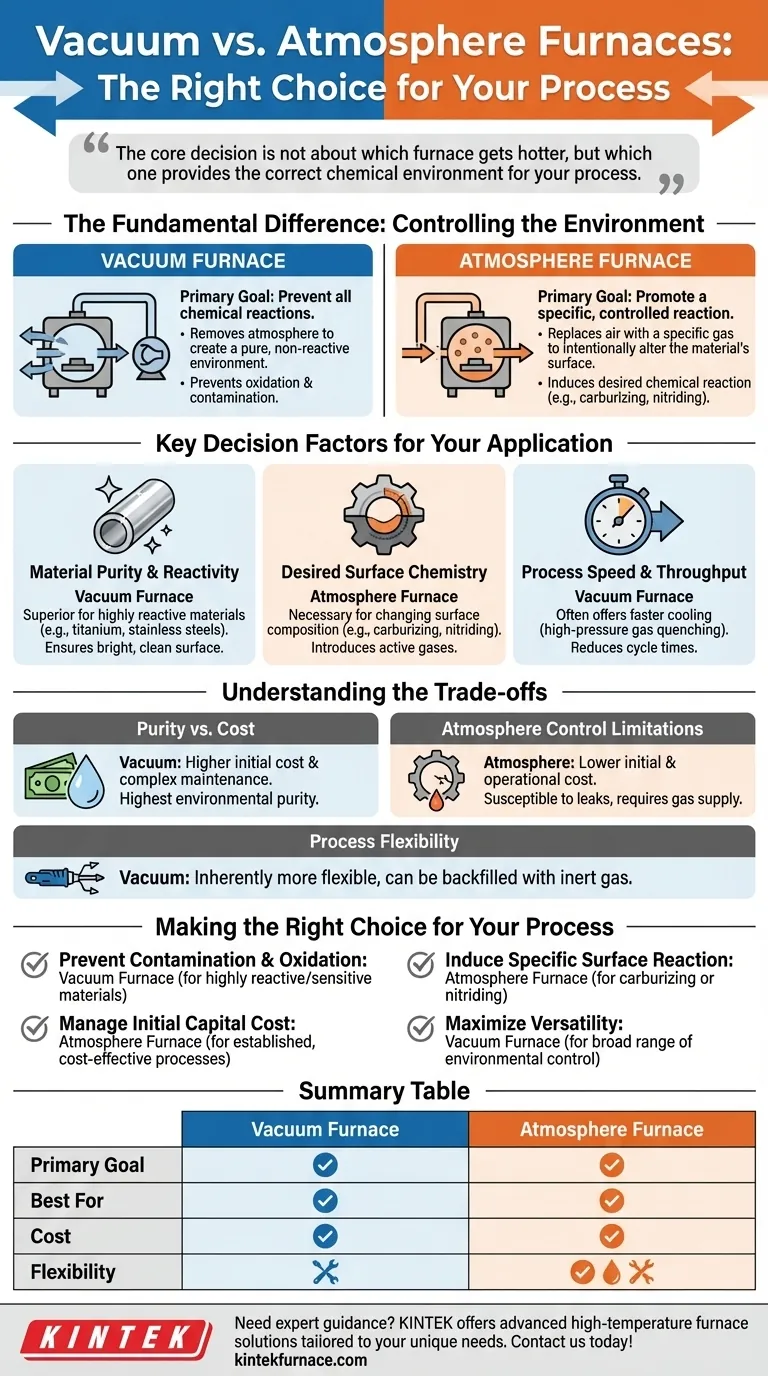

Die Wahl zwischen einem Vakuumofen und einem Atmosphärenofen hängt von einem Hauptfaktor ab: ob Ihr Ziel darin besteht, alle chemischen Reaktionen zu verhindern oder eine spezifische, kontrollierte Reaktion zu fördern. Ein Vakuumofen entfernt die Atmosphäre, um eine reine, nicht reaktive Umgebung zu schaffen, während ein Atmosphärenofen die Luft durch ein spezifisches Gas ersetzt, um die Oberfläche des Materials gezielt zu verändern.

Bei der Kernentscheidung geht es nicht darum, welcher Ofen heißer wird, sondern welcher die richtige chemische Umgebung für Ihren Prozess bietet. Ein Vakuumofen dient der Erzielung von Reinheit durch die Entfernung reaktiver Elemente, wohingegen ein Atmosphärenofen der Erzielung spezifischer Eigenschaften durch deren Hinzufügung dient.

Der grundlegende Unterschied: Kontrolle der Umgebung

Die Wahl zwischen diesen beiden Öfen hängt fundamental davon ab, wie Sie die Chemie im Inneren der Kammer bei hohen Temperaturen steuern möchten.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen arbeitet, indem er fast die gesamte Luft und alle anderen Gase aus einer versiegelten Kammer absaugt, bevor das Aufheizen beginnt.

Das Hauptziel ist die Schaffung einer Umgebung, die so leer wie möglich ist. Dies verhindert Oxidation und Kontamination durch atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf, die bei erhöhten Temperaturen stark mit Materialien reagieren können.

Wie ein Atmosphärenofen funktioniert

Ein Atmosphärenofen arbeitet, indem er zunächst die Umgebungsluft aus seiner Kammer spült und diese dann mit einem sorgfältig kontrollierten Gas oder einer Gasmischung befüllt.

Das Ziel ist die Schaffung einer spezifischen, künstlichen Atmosphäre. Diese Umgebung wird verwendet, um eine gewünschte chemische Reaktion auf der Oberfläche des Bauteils hervorzurufen, wie z. B. Aufkohlen (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff). Er kann auch mit Inertgasen wie Argon verwendet werden, um eine Oxidation kostengünstiger als ein vollständiges Vakuum zu verhindern.

Wichtige Entscheidungsfaktoren für Ihre Anwendung

Ihre spezifischen Prozessanforderungen bestimmen, welche Technologie die geeignete Wahl ist.

Materialreinheit und Reaktivität

Wenn Sie Materialien wärmebehandeln, die sehr empfindlich auf Sauerstoff oder andere Verunreinigungen reagieren, ist ein Vakuumofen überlegen. Dazu gehören Materialien wie Titan, hochschmelzende Metalle und bestimmte Edelstähle.

Die nahezu vollständige Entfernung atmosphärischer Gase stellt sicher, dass die Oberfläche des Materials während des gesamten Heiz- und Abkühlzyklus hell, sauber und unbelastet bleibt.

Gewünschte Oberflächenchemie

Wenn Ihr Prozess die Änderung der chemischen Zusammensetzung der Materialoberfläche erfordert, müssen Sie einen Atmosphärenofen verwenden.

Prozesse wie Aufkohlen, Nitrieren und Carbonitrieren hängen von der Einführung aktiver Gase (wie Methan oder Ammoniak) ab, um Elemente in die Stahloberfläche diffundieren zu lassen und so die Härte und Verschleißfestigkeit zu erhöhen. Dies ist im Vakuum nicht möglich.

Prozessgeschwindigkeit und Durchsatz

Vakuumöfen, insbesondere solche, die mit Hochdruck-Gasabschreckung ausgestattet sind, können oft schnellere Abkühlraten bieten als herkömmliche Atmosphärenöfen, die auf Öl- oder langsame Gasabkühlung angewiesen sind.

Diese schnelle, kontrollierte Abkühlung kann Zykluszeiten verkürzen und in einigen Fällen die Bauteilverformung minimieren, was zu einem höheren Gesamtdurchsatz führt.

Die Kompromisse verstehen

Kein Ofen ist universell „besser“. Jeder bringt einen deutlichen Satz von Kompromissen in Bezug auf Kosten, Reinheit und Flexibilität mit sich.

Die Gleichung Reinheit vs. Kosten

Vakuumöfen bieten das höchste Maß an Umgebungsreinheit, was jedoch seinen Preis hat. Sie weisen typischerweise höhere anfängliche Investitionskosten und komplexere Wartungsanforderungen aufgrund von Pumpen, Dichtungen und Steuerungssystemen auf.

Atmosphärenöfen sind für Standardprozesse im Allgemeinen kostengünstiger in der Anschaffung und im Betrieb und stellen somit eine kosteneffiziente Wahl dar, wenn absolute Reinheit nicht die Hauptsorge ist.

Grenzen der Atmosphärenkontrolle

Obwohl ein Vakuumofen die reinste Umgebung bietet, ist es unmöglich, ein perfektes Vakuum zu erreichen. Es werden immer Spuren von Gas zurückbleiben.

Umgekehrt sind Atmosphärenöfen anfällig für Leckagen, die Sauerstoff oder Feuchtigkeit eindringen lassen können, was den Prozess beeinträchtigen kann. Die Aufrechterhaltung der Integrität der Kammer und der Gasversorgung ist für konsistente Ergebnisse von entscheidender Bedeutung.

Prozessflexibilität

Ein Vakuumofen ist von Natur aus flexibler. Er kann bei verschiedenen Vakuumstufen betrieben oder mit einem Inertgas zurückgespült werden, um als hochreiner Atmosphärenofen zu fungieren.

Ein herkömmlicher Atmosphärenofen kann jedoch kein hohes Vakuum erzeugen. Dies macht den Vakuumofen zu einem vielseitigeren Werkzeug, insbesondere für Forschung und Entwicklung oder Lohnfertiger, die eine breite Palette von Materialien und Prozessen bearbeiten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von dem spezifischen Ergebnis geleitet werden, das Sie für Ihr Material erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontamination und Oxidation liegt: Ein Vakuumofen ist die eindeutige Wahl für die Verarbeitung hochreaktiver oder empfindlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf der Induzierung einer spezifischen Oberflächenreaktion liegt: Ein Atmosphärenofen ist erforderlich, um die aktiven Gase einzuführen, die für Prozesse wie Aufkohlen oder Nitrieren notwendig sind.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der anfänglichen Investitionskosten für etablierte Prozesse liegt: Ein dedizierter Atmosphärenofen ist oft die wirtschaftlichere Lösung, wenn eine spezifische, klar definierte Gasumgebung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Vielseitigkeit für unterschiedliche Anwendungen liegt: Ein Vakuumofen mit Rückspülmöglichkeiten für Inertgase bietet die größte Bandbreite an Umweltkontrolle.

Letztendlich ist der richtige Ofen derjenige, der eine präzise und wiederholbare Kontrolle über die chemische Umgebung bietet, die Ihr Material benötigt, um seine Endbeschaffenheit zu erreichen.

Zusammenfassungstabelle:

| Faktor | Vakuumofen | Atmosphärenofen |

|---|---|---|

| Hauptziel | Chemische Reaktionen durch Entfernen der Atmosphäre verhindern | Spezifische Reaktionen mit kontrollierten Gasen fördern |

| Am besten geeignet für | Hochreaktive Materialien (z. B. Titan, Edelstähle) | Oberflächenbehandlungen (z. B. Aufkohlen, Nitrieren) |

| Kosten | Höhere Anschaffungs- und Wartungskosten | Niedrigere Anschaffungs- und Betriebskosten |

| Flexibilität | Hoch (kann mit Inertgasen zurückgespült werden) | Beschränkt auf spezifische Gasumgebungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden. Ob Sie Reinheit, spezifische Oberflächenchemie oder kosteneffiziente Leistung benötigen, wir helfen Ihnen, präzise und wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung