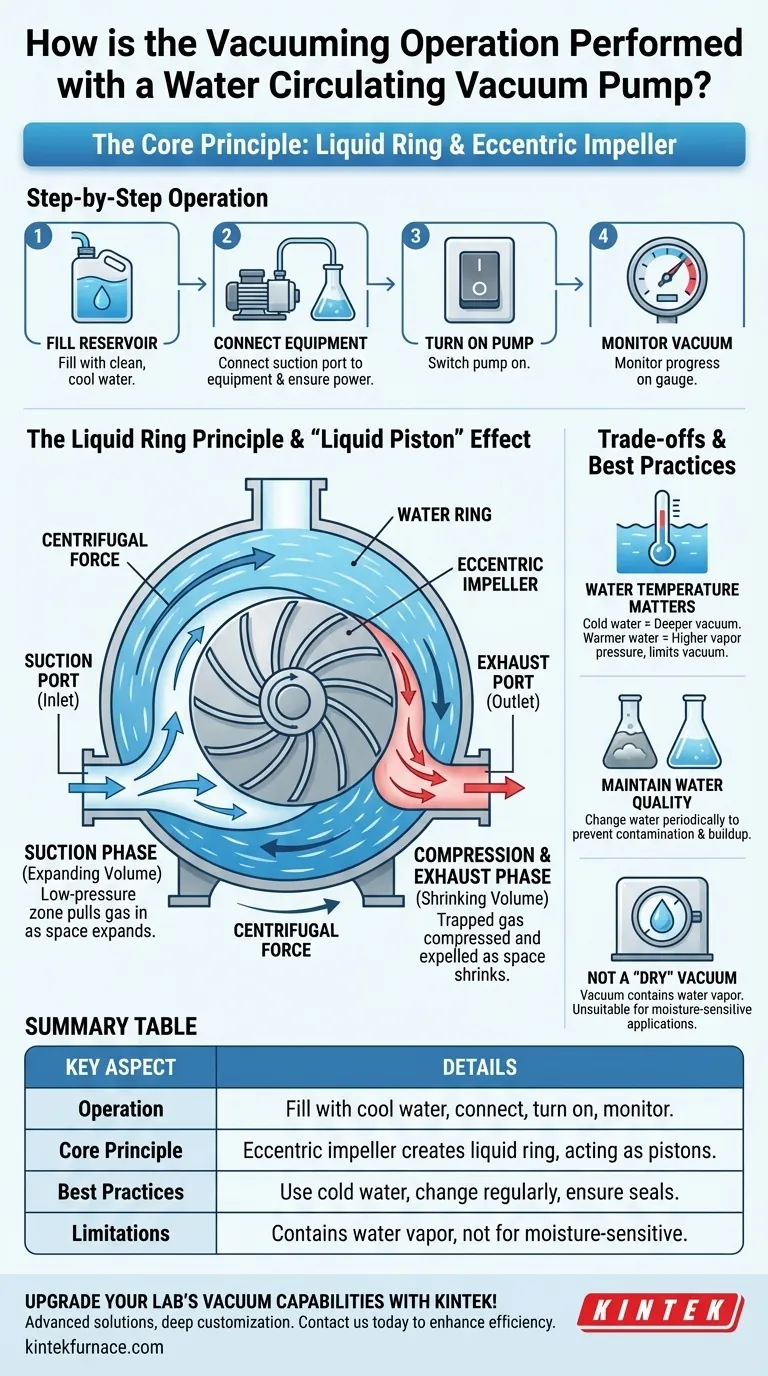

Um einen Vakuumbetrieb mit einer wassergekühlten Vakuumpumpe durchzuführen, füllen Sie zunächst den Reservoirbehälter mit sauberem, kühlem Wasser. Als Nächstes schließen Sie den Sauganschluss der Pumpe an das Gerät an, das evakuiert werden soll, stellen Sie sicher, dass der Strom angeschlossen ist, und schalten Sie dann einfach den Pumpenschalter ein. Der interne Mechanismus beginnt, ein Vakuum zu erzeugen, und Sie können den Fortschritt am angeschlossenen Vakuummessgerät überwachen.

Das Kernprinzip beinhaltet weder Wasserstrahlen noch einfaches Saugen. Stattdessen schleudert ein rotierendes, exzentrisches Laufrad Wasser gegen das äußere Gehäuse der Pumpe und bildet einen Flüssigkeitsring. Der sich erweiternde und zusammenziehende Raum zwischen dem Laufrad und diesem Wasserring wirkt als eine Reihe von „Flüssigkeitspistons“, die Luft einfangen, komprimieren und ausstoßen und dadurch ein Vakuum erzeugen.

Das Prinzip des Flüssigkeitsrings

Um diese Pumpe effektiv nutzen zu können, müssen Sie verstehen, wie sie Wasser zur Bewegung von Luft einsetzt. Es handelt sich um einen raffinierten mechanischen Prozess, nicht nur um ein einfaches Sauggerät.

Die Rolle der Zentrifugalkraft

Wenn Sie die Pumpe einschalten, dreht sich ein internes Bauteil, das als Laufrad bezeichnet wird, mit hoher Geschwindigkeit.

Diese Drehung schleudert das Wasser im Reservoir aufgrund der Zentrifugalkraft nach außen und erzeugt einen stabilen, rotierenden Wasserring, der fest gegen die Innenwand des zylindrischen Pumpengehäuses gedrückt wird.

Das exzentrische Laufrad: Der Schlüssel zum Vakuum

Das wichtigste Konstruktionsmerkmal ist, dass das Laufrad exzentrisch oder außermittig im Pumpengehäuse montiert ist.

Dies bedeutet, dass sich der Raum zwischen der zentralen Nabe des Laufrads und der Innenfläche des Wasserrings bei der Drehung des Laufrads ständig ändert.

Der „Flüssigkeitspiston“ in Aktion

Dieser sich ändernde Raum erzeugt eine Pumpwirkung. Stellen Sie sich den Raum zwischen zwei benachbarten Laufradschaufeln als eine kleine Kammer vor.

- Saugphase: Wenn sich die Schaufeln in den Bereich drehen, in dem sich das Kammervolumen ausdehnt (der sichelförmige Raum wird breiter), entsteht eine Unterdruckzone. Diese zieht Gas aus dem Sauganschluss, der mit Ihrem Gerät verbunden ist.

- Kompressions- & Ausstoßphase: Wenn sich die Schaufeln weiter in den Bereich drehen, in dem sich das Kammervolumen verkleinert (der Raum wird enger), wird das eingeschlossene Gas komprimiert. Es wird dann durch einen Auslassanschluss ausgestoßen.

Dieser Zyklus wiederholt sich mit jeder Drehung, entfernt kontinuierlich Gas aus Ihrem System und erzeugt ein zuverlässiges Vakuum. Das Wasser dichtet nicht nur ab, sondern leitet auch die Wärme der Kompression ab.

Verständnis der Kompromisse und Best Practices

Obwohl robust, ist die Leistung einer Flüssigkeitsringpumpe direkt mit dem Zustand ihrer Arbeitsflüssigkeit – dem Wasser – verbunden.

Die Bedeutung der Wassertemperatur

Das maximale Vakuum, das eine Pumpe erreichen kann, wird durch den Dampfdruck des Wassers selbst begrenzt.

Wärmeres Wasser hat einen höheren Dampfdruck, was bedeutet, dass es leichter verdampft. Dieser Wasserdampf wirkt als Gas, das die Pumpe nicht entfernen kann, und legt eine „Untergrenze“ für den erreichbaren Druck fest. Die Verwendung von kaltem Wasser führt zu einem tieferen, effektiveren Vakuum.

Aufrechterhaltung der Wasserqualität

Mit der Zeit kann das Wasser im Reservoir mit Lösungsmitteln oder Chemikalien aus Ihrem Experiment verunreinigt werden. Es kann auch durch Mineralablagerungen trüb werden.

Verunreinigtes Wasser kann die Pumpeneffizienz verringern und in einigen Fällen die internen Komponenten beschädigen. Es ist ratsam, das Wasser regelmäßig auszutauschen und frisches, sauberes Wasser nachzufüllen.

Kein „Trockenvakuum“

Da das Vakuum in direktem Kontakt mit Wasser erzeugt wird, enthält das resultierende Vakuum immer eine geringe Menge Wasserdampf. Dies macht es für Anwendungen ungeeignet, die extrem feuchtigkeitsempfindlich sind.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie das zugrunde liegende Prinzip verstehen, können Sie den Betrieb der Pumpe für Ihre spezifischen Anforderungen optimieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des tiefsten Vakuums liegt: Beginnen Sie immer mit frischem, kaltem Wasser und stellen Sie sicher, dass alle Schlauchverbindungen perfekt abgedichtet sind, um Lecks zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit liegt: Überprüfen und ersetzen Sie das Wasser im Reservoir regelmäßig, um die Ansammlung von Verunreinigungen oder Mineralien zu verhindern, die die Leistung beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf der Laboreffizienz liegt: Denken Sie daran, dass viele dieser Pumpen über Anschlüsse verfügen, um gleichzeitig zirkulierendes Kühlwasser für einen Kondensator oder eine andere Apparatur bereitzustellen.

Die Beherrschung dieses Werkzeugs ergibt sich aus der Erkenntnis, dass Sie ein dynamisches mechanisches System steuern, nicht nur einen Schalter betätigen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Betriebsschritte | Reservoir mit kühlem Wasser füllen, Sauganschluss anschließen, Pumpe einschalten, Vakuummessgerät überwachen |

| Kernprinzip | Exzentrisches Laufrad erzeugt Flüssigkeitsring, der als Kolben wirkt, um Luft einzufangen, zu komprimieren und auszustoßen |

| Best Practices | Kaltes Wasser für tieferes Vakuum verwenden, Wasser regelmäßig wechseln, dichte Abdichtungen sicherstellen |

| Einschränkungen | Aufgrund des Vorhandenseins von Wasserdampf nicht für feuchtigkeitsempfindliche Anwendungen geeignet |

Verbessern Sie die Vakuumkapazitäten Ihres Labors mit KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Einzelmodus-Mikrowellengenerators? Präzisionsheizung für die Metallrückgewinnung

- Welche Art von experimenteller Umgebung bietet eine Vakuumprozesskammer aus Edelstahl? Gewährleistung der Datenreinheit

- Was sind die Vorteile der Verwendung eines Bornitrid-Tiegels? Maximierung von Reinheit und Effizienz bei der Laserpyrolyse

- Was ist der technische Zweck der Doppelabdichtung von Rohmaterialien in Vakuum-Quarzröhren? Leitfaden zur Experten-Synthese

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Warum wird eine Labor-Pelletpresse zum Verpressen von Pulvern verwendet? Optimierung der Leitfähigkeit für Flash-Joule-Erhitzung

- Was ist die Hauptfunktion eines Hochreinaluminiumoxid-Tiegels bei der PrVSb3-Synthese? Gewährleistung chemischer Inertheit und Reinheit

- Welche Rolle spielt ein hitzebeständiger Stahlretortenofen beim Sintern? Beherrschung von Isolation und Druck für hochreine Ergebnisse