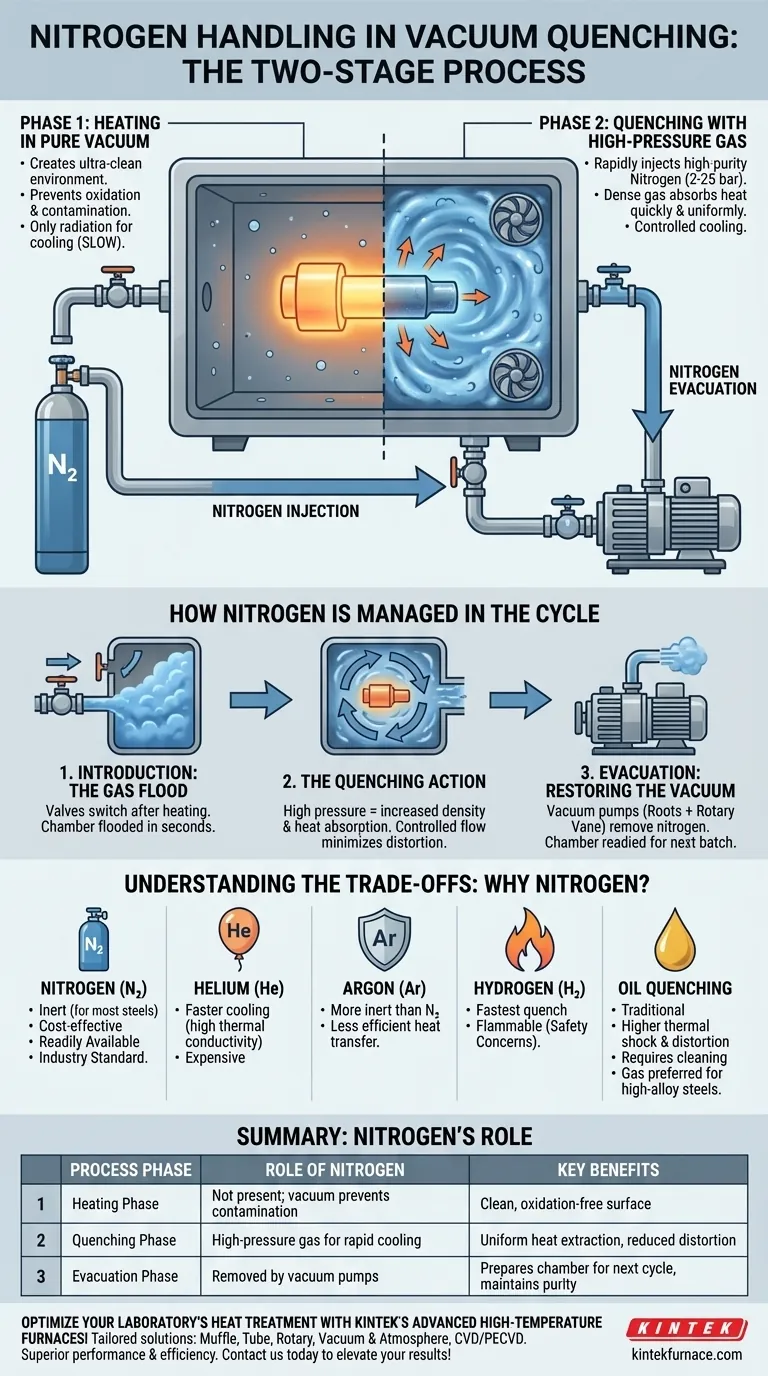

Beim Vakuumhärten ist Stickstoff nicht Teil des Vakuums; es ist das Hochdruckgas, das für die eigentliche Abkühlung verwendet wird. Der Begriff „Vakuumhärten“ kann irreführend sein. Der Prozess beinhaltet das Erhitzen des Materials in einem makellosen Vakuum, um eine Kontamination zu verhindern, und anschließend das schnelle Einleiten von Stickstoffgas, um das Teil abzukühlen oder „abzuschrecken“. Sobald der Abschreckvorgang abgeschlossen ist, wird der Stickstoff durch das Vakuumpumpsystem aus der Kammer evakuiert.

Das Kernkonzept ist ein zweistufiger Prozess. Zuerst erzeugt ein Vakuum eine ultrareine Umgebung zum Erhitzen. Zweitens wird Hochdruckstickstoff als Werkzeug für eine schnelle, kontrollierte Abkühlung verwendet – eine Aufgabe, die allein im Vakuum unmöglich ist. Die „Handhabung“ von Stickstoff umfasst dessen kontrollierte Injektion und anschließende Entfernung.

Der zweiphasige Härteprozess

Ein Vakuumofen erfüllt zwei unterschiedliche und entgegengesetzte Funktionen, um die endgültigen Materialeigenschaften zu erzielen. Das Verständnis dieser Dualität ist der Schlüssel zum Verständnis der Rolle von Stickstoff.

Phase 1: Erhitzen im reinen Vakuum

Die Anfangsphase beinhaltet das Platzieren des Metallteils in einer versiegelten Kammer und das Entfernen der gesamten Luft und anderer atmosphärischer Gase.

Diese Vakuumumgebung ist entscheidend, da sie Oxidation und andere Oberflächenreaktionen verhindert, die auftreten würden, wenn das Teil an der Luft erhitzt würde. Das Ergebnis ist ein helles, sauberes Teil ohne Oberflächenkontamination.

Phase 2: Abschrecken mit Hochdruckgas

Das Abkühlen eines Teils im Vakuum ist extrem langsam, da Wärme nur durch Strahlung abgeführt werden kann. Um die schnelle Abkühlung zu erreichen, die zum Härten (Abschrecken) erforderlich ist, ist ein Transfermedium erforderlich.

Hier kommt Stickstoff ins Spiel. Nachdem das Teil vollständig erhitzt wurde, injiziert der Ofen schnell hochreinen Stickstoff, oft bei Drücken von 2 bis 25 bar. Leistungsstarke Ventilatoren zirkulieren dann dieses dichte Gas und drücken es über das heiße Teil, um die Wärme schnell und gleichmäßig abzuführen.

Wie Stickstoff im Kreislauf gehandhabt wird

Die Handhabung von Stickstoff ist eine präzise, automatisierte Abfolge, die auf maximale Effizienz und Kontrolle ausgelegt ist.

Einleitung: Die Gasflutung

Sobald das Material seine Ziel-Austenitisierungstemperatur erreicht hat, schalten die Ventile des Systems um. Die Vakuumpumpen werden isoliert und Ventile, die mit einer Hochdruck-Stickstoffversorgung verbunden sind, werden geöffnet. Die Kammer wird innerhalb von Sekunden mit Stickstoff geflutet.

Der Abschreckvorgang

Der hohe Druck des Stickstoffs erhöht seine Dichte, was seine Fähigkeit, Wärme vom Metall aufzunehmen und abzuführen, dramatisch verbessert. Die Geschwindigkeit und der Druck des Stickstoffflusses werden sorgfältig gesteuert, um die Abkühlrate zu kontrollieren und Teilverformungen zu minimieren.

Evakuierung: Wiederherstellung des Vakuums

Nachdem das Teil auf die Zieltemperatur abgekühlt wurde, hat der Stickstoff seinen Zweck erfüllt. Das leistungsstarke Vakuumpumpsystem des Ofens, typischerweise eine Kombination aus einer Roots-Pumpe und einer Drehschieberpumpe, wird wieder eingeschaltet.

Dieses System pumpt das gesamte Stickstoffgas aus der Kammer und stellt ein mittleres Vakuum (bis ca. 1 mbar) wieder her. Die Kammer ist dann bereit für die nächste Charge oder das Teil kann entnommen werden.

Die Kompromisse verstehen: Warum Stickstoff?

Stickstoff ist das gebräuchlichste Gas für das Vakuumhärten, aber nicht die einzige Option. Die Wahl beinhaltet ein Abwägen von Leistung, Kosten und Materialverträglichkeit.

Die Vorteile von Stickstoff

Stickstoff ist das Arbeitspferd der Industrie, da es ein hervorragendes Gleichgewicht der Eigenschaften bietet. Es ist weitgehend inert, verhindert Reaktionen mit den meisten Stählen und ist wesentlich kostengünstiger und leichter verfügbar als andere Optionen.

Alternativen zu Stickstoff

Andere Gase wie Helium, Argon und Wasserstoff werden für spezielle Anwendungen eingesetzt. Helium bietet aufgrund seiner hohen Wärmeleitfähigkeit eine schnellere Abkühlrate, ist aber wesentlich teurer. Argon ist inerter als Stickstoff, aber weniger effizient bei der Wärmeübertragung. Wasserstoff bietet die schnellste Abschreckung, ist aber brennbar und erfordert umfangreiche Sicherheitssysteme.

Gas- vs. Öl-Abschrecken

Die Hauptalternative zum Gas-Abschrecken ist das traditionelle Öl-Abschrecken. Das Gas-Abschrecken wird für hochlegierte Stähle wie Schnellarbeitsstähle bevorzugt, da es weniger Thermoschock und Verzug verursacht. Dies führt zu saubereren Teilen mit vorhersehbareren Abmessungen und erfordert keine Reinigung nach dem Abschrecken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Abschreckmediums wird durch die zu behandelnde Legierung und die gewünschten Endprodukteigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Härten gängiger Werkzeugstähle liegt: Stickstoff ist der Industriestandard und bietet ein hervorragendes Gleichgewicht aus Leistung, Sicherheit und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Abschreckung für empfindliche Legierungen liegt: Helium oder Wasserstoff können erforderlich sein, aber Sie müssen deutlich höhere Betriebskosten und Sicherheitsprotokolle berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf dem Abschrecken hochreaktiver Metalle bei hohen Temperaturen liegt: Argon bietet die inerteste Umgebung und schützt vor potenzieller Nitridbildung, allerdings auf Kosten einer langsameren Abschreckrate.

Letztendlich ist die Handhabung von Stickstoff in einem Vakuumofen ein kontrollierter Zyklus von Injektion und Evakuierung, der die Reinheit eines Vakuums und die Kühlkraft eines Gases nutzt.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Stickstoffs | Hauptvorteile |

|---|---|---|

| Heizphase | Nicht vorhanden; Vakuum verhindert Kontamination | Saubere, oxidationsfreie Oberfläche |

| Abschreckphase | Hochdruckgas zur schnellen Abkühlung | Gleichmäßige Wärmeabfuhr, reduzierter Verzug |

| Evakuierungsphase | Durch Vakuumpumpen entfernt | Bereitet die Kammer für den nächsten Zyklus vor, erhält die Reinheit |

Optimieren Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?