In einem elektrischen Drehrohrofen wird das Material nach der Entladung indirekt mithilfe eines speziellen Trommelkühlers gekühlt. Dieses Gerät, das vom Hauptheizofen getrennt ist, besprüht die Außenseite seiner rotierenden Ummantelung mit Wasser. Das heiße Material taumelt im Inneren und überträgt seine Wärme durch die Metallwand auf das Wasser, das dann verdampft, wodurch die Materialtemperatur auf das erforderliche Niveau gesenkt wird, ohne dass ein direkter Kontakt mit dem Kühlmedium stattfindet.

Der Kühlmechanismus in einem elektrischen Drehrohrofen ist kein isoliertes Merkmal, sondern ein letzter, entscheidender Schritt in einem System, das für eine kontrollierte, indirekte Materialverarbeitung ausgelegt ist. Die Wahl der indirekten Kühlung spiegelt die indirekte Heizmethode wider, wobei die Materialreinheit und Konsistenz Vorrang vor reiner Geschwindigkeit hat.

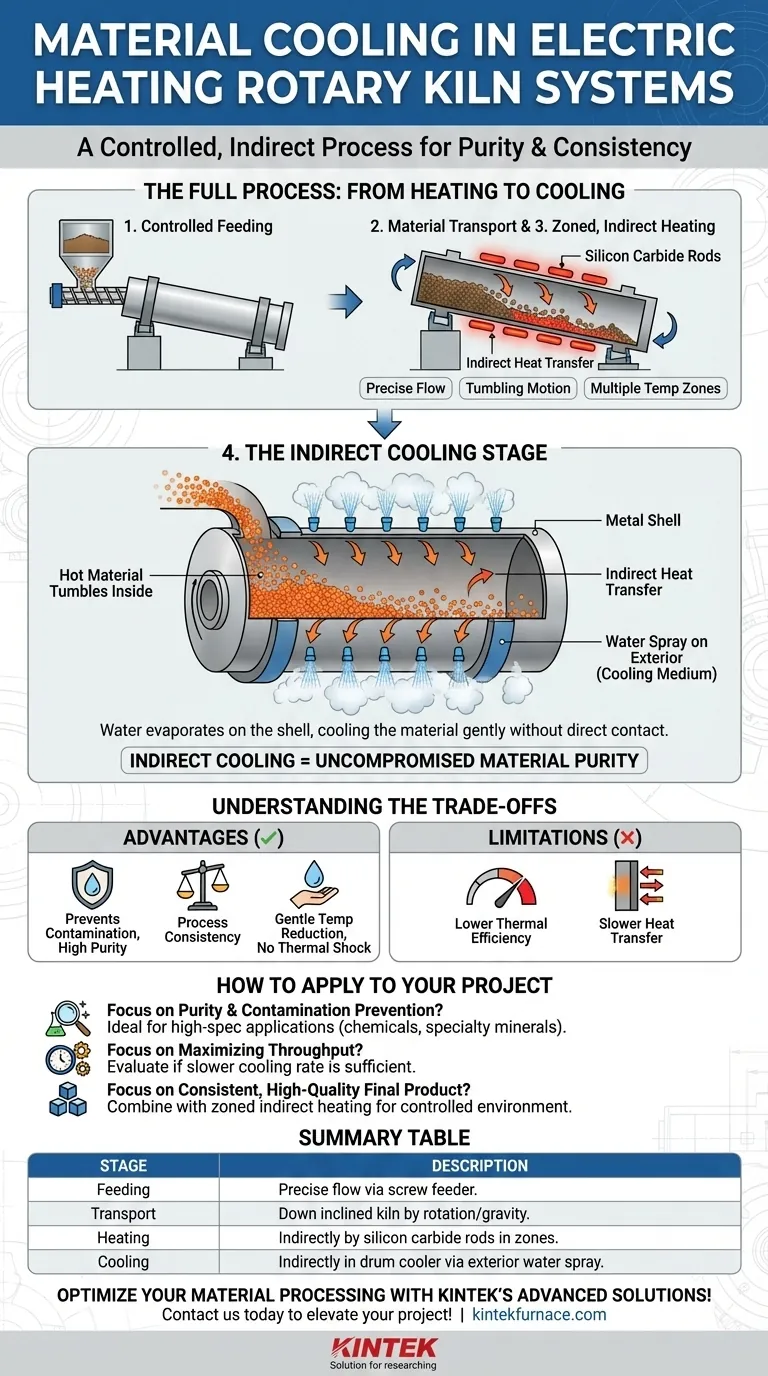

Der Gesamtprozess: Vom Erhitzen zum Kühlen

Um die Kühlphase zu verstehen, ist es wichtig, sie als letzten Schritt in einer kontinuierlichen, kontrollierten Reise zu betrachten, die das Material durch das gesamte Ofensystem zurücklegt.

H3: Kontrollierte Zuführung

Der Prozess beginnt mit einem Zuführungssystem, oft einer Einzel- oder Doppel-Schneckenförderschnecke. Die Rolle dieser Komponente besteht darin, einen präzisen, quantitativen Materialfluss in den Ofen zu liefern und eine gleichmäßige Beschickung für den Heizprozess zu gewährleisten.

H3: Materialtransport

Das Material tritt am oberen Ende des geneigten Ofenkörpers ein. Während sich der Ofen dreht, taumelt das Material und bewegt sich aufgrund der Schwerkraft und der Neigung der Trommel allmählich nach unten in Richtung der Austragstelle. Diese kontrollierte Bewegung stellt sicher, dass jedes Partikel in jeder Zone eine vorhersehbare Verweilzeit hat.

H3: Indirekte, zonenweise Erwärmung

Während das Material seinen Weg zurücklegt, durchläuft es mehrere Temperaturregelzonen. Die Heizelemente, typischerweise Siliziumkarbidstäbe, befinden sich am Boden des Ofens, außerhalb des Hauptmaterialpfads.

Die Wärme wird indirekt durch die Ofenwand auf das darin taumelnde Material übertragen. Diese Methode verhindert Kontamination und ermöglicht eine extrem präzise Temperatursteuerung über die verschiedenen Heizstufen hinweg.

H3: Die indirekte Kühlstufe

Sobald das Material den Hauptheizofen verlässt, gelangt es in den Trommelkühler. Hier wird das Prinzip der indirekten Wärmeübertragung wiederholt, jedoch in umgekehrter Richtung.

Wasser wird auf die Außenseite der rotierenden Ummantelung des Kühlers gesprüht. Das heiße Material auf der Innenseite überträgt seine thermische Energie durch die Ummantelungswand, wodurch das externe Wasser zu Dampf wird. Dies kühlt das Material sanft und ohne Feuchtigkeit oder andere Verunreinigungen einzubringen.

Die Abwägungen verstehen

Die Wahl eines indirekten Kühlsystems ist eine bewusste technische Entscheidung mit spezifischen Vorteilen und Einschränkungen, die entscheidend zu verstehen sind.

H3: Vorteil: Kompromisslose Materialreinheit

Der Hauptvorteil der indirekten Kühlung ist die Vermeidung von Kontaminationen. Da das Kühlmedium (Wasser) das Produkt niemals berührt, bleibt die chemische und physikalische Reinheit des Materials erhalten. Dies ist für Hochspezifikationsanwendungen in der Chemie, bei Katalysatoren und Spezialmineralien unerlässlich.

H3: Vorteil: Prozesskonsistenz

Diese Methode ermöglicht eine sanfte, kontrollierte Temperaturabsenkung, was für die Vermeidung von Wärmeschocks bei empfindlichen Materialien entscheidend sein kann. Sie vervollständigt den hochkontrollierten, indirekten Prozess, der in der Heizzkammer begonnen hat.

H3: Einschränkung: Geringere thermische Effizienz

Die indirekte Kühlung ist weniger thermisch effizient als direkte Methoden, wie das Abschrecken des Materials mit einem Wassernebel. Die Wärme muss zuerst durch die dicke Stahlwand des Kühlers geleitet werden, ein langsamerer Prozess, der den Gesamtdurchsatz des Systems begrenzen kann.

Anwendung auf Ihr Projekt

Ihre spezifischen Verarbeitungsziele bestimmen, ob die Eigenschaften dieses Kühlsystems mit Ihren Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Kontaminationsvermeidung liegt: Der indirekte Trommelkühler ist die ideale Lösung, da er Ihr Produkt vollständig vom Kühlmedium isoliert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie müssen bewerten, ob die Kühlrate eines indirekten Systems für Ihre Produktionsziele ausreicht, da es von Natur aus langsamer ist als das direkte Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines konsistenten, hochwertigen Endprodukts liegt: Die Kombination aus zonenweiser indirekter Erwärmung und sanfter indirekter Kühlung bietet von Anfang bis Ende eine außergewöhnlich kontrollierte Umgebung.

Letztendlich ist die Betrachtung des Kühlsystems als integraler Bestandteil des gesamten kontrollierten Verarbeitungspfades des Ofens der Schlüssel zur effektiven Nutzung dieser Technologie.

Zusammenfassungstabelle:

| Stufe | Beschreibung |

|---|---|

| Zuführung | Material tritt über eine Schneckenförderschnecke zur präzisen Durchflusskontrolle ein. |

| Transport | Material bewegt sich durch Rotation und Schwerkraft den geneigten Ofen hinunter. |

| Erwärmung | Indirekte Erwärmung mit Siliziumkarbidstäben in mehreren Zonen. |

| Kühlung | Indirekte Kühlung im Trommelkühler mit Wassersprühnebel an der Außenseite der Ummantelung. |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen für verbesserte Reinheit, Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz