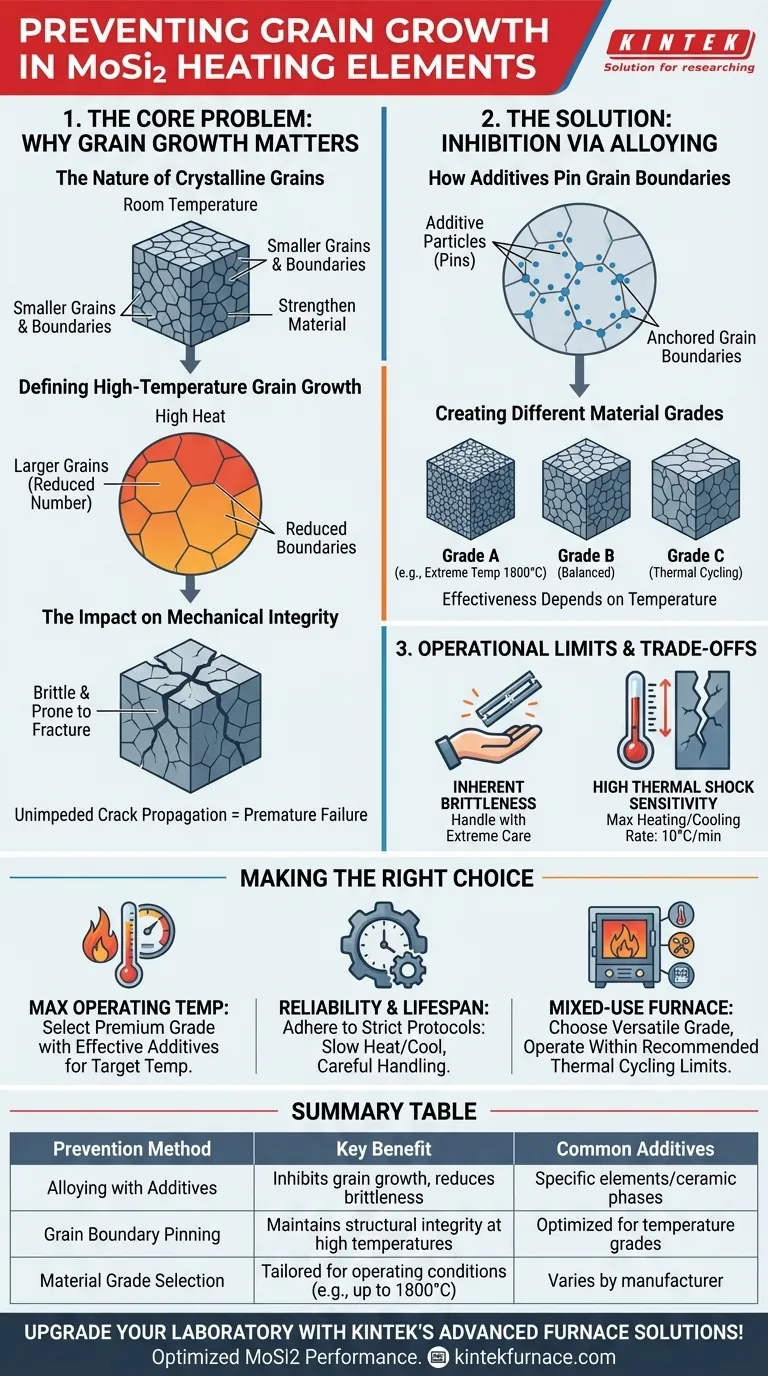

Das Kornwachstum in MoSi2-Heizelementen wird verhindert, indem während der Herstellung geringe Mengen spezifischer Additivelemente eingebracht werden. Diese Additive stören gezielt die Kristallstruktur des Materials und erzeugen verschiedene kommerzielle Güteklassen von Molybdändisilizid (MoSi2), die jeweils darauf optimiert sind, dem Kornwachstum unter verschiedenen Betriebs- und Temperaturbedingungen zu widerstehen.

Obwohl MoSi2 bei hohen Temperaturen eine außergewöhnliche Leistung bietet, führt seine natürliche Tendenz zum Kristallwachstum zu Sprödigkeit und vorzeitigem Ausfall. Die Lösung liegt in der metallurgischen Kontrolle, bei der spezifische Legierungsadditive verwendet werden, um die Korngrenzen „festzuhalten“ und so die strukturelle Integrität des Elements zu erhalten.

Das Kernproblem: Warum das Kornwachstum wichtig ist

MoSi2-Heizelemente werden für ihre Fähigkeit geschätzt, bei sehr hohen Temperaturen in oxidierender Atmosphäre zu arbeiten. Dies ist möglich, da sie auf ihrer Oberfläche eine schützende, selbstreparierende Schicht aus glasartigem Siliciumdioxid (SiO2) bilden. Ihre zugrunde liegende Kristallstruktur stellt jedoch eine erhebliche technische Herausforderung dar.

Die Natur kristalliner Körner

Wie viele Metalle und Keramiken ist MoSi2 ein polykristallines Material, was bedeutet, dass es aus vielen kleinen, einzelnen Kristallen besteht, die als Körner bezeichnet werden. Diese Körner sind zufällig ausgerichtet und treffen sich an Grenzflächen, die als Korngrenzen bekannt sind.

Bei Raumtemperatur helfen diese Grenzen, das Material zu verstärken. Bei den hohen Betriebstemperaturen, für die MoSi2 ausgelegt ist, haben die Atome jedoch genügend Energie, um sich zu bewegen.

Definition des Hochtemperatur-Kornwachstums

Diese atomare Mobilität ermöglicht es größeren Körnern, zu wachsen, indem sie ihre kleineren Nachbarn verbrauchen. Dieser Prozess, bekannt als Kornwachstum oder Vergröberung, reduziert die Gesamtzahl der Körner im Material und führt zu einer Struktur mit weniger, aber viel größeren Einzelkristallen.

Auswirkungen auf die mechanische Integrität

Eine Struktur mit großen Körnern ist erheblich spröder und anfälliger für Brüche. Die Korngrenzen wirken als Hindernisse, die die Ausbreitung mikroskopischer Risse behindern.

Wenn aufgrund des Kornwachstums weniger Grenzen vorhanden sind, kann sich ein Riss ungehindert über eine längere Strecke ausbreiten, was zum katastrophalen Ausfall des Heizelements führt. Dieses Phänomen ist eine Hauptursache für die verkürzte Lebensdauer des Elements.

Die Lösung: Hemmung durch Legierung

Um dieser inhärenten Schwäche entgegenzuwirken, modifizieren die Hersteller die Zusammensetzung des MoSi2-Materials selbst. Dies ist eine weitaus effektivere Strategie, als nur die Betriebsumgebung zu kontrollieren.

Wie Additive Korngrenzen „festnageln“

Die primäre Methode zur Verhinderung des Kornwachstums ist die Zugabe kleiner Mengen anderer Elemente oder Keramikphasen. Diese Additive werden sorgfältig ausgewählt, um zu den Korngrenzen zu wandern.

Sobald sie sich an den Grenzen befinden, wirken diese Additivpartikel als physische „Anker“ (Pins). Sie fixieren die Korngrenzen an Ort und Stelle, erhöhen die Energie, die für ihre Bewegung erforderlich ist, dramatisch und verhindern so, dass größere Körner kleinere verbrauchen.

Erstellung verschiedener Materialgüten

Es gibt nicht das eine Additiv, das für alle Situationen geeignet ist. Die Wirksamkeit eines Hemmstoffs für das Kornwachstum hängt stark von der Temperatur ab.

Dies hat zur Entwicklung verschiedener MoSi2-Güten geführt. Einige Güten sind mit Additiven versehen, die bei extremen Temperaturen (z. B. 1800 °C) am wirksamsten sind, während andere für eine längere Lebensdauer bei etwas weniger anspruchsvollen thermischen Zyklen optimiert sind.

Abwägungen und Betriebsgrenzen verstehen

Selbst mit fortschrittlichem Material-Engineering weisen MoSi2-Elemente grundlegende Eigenschaften auf, die ein sorgfältiges Management erfordern. Das Verständnis dieser Einschränkungen ist entscheidend für einen erfolgreichen Betrieb.

Inhärente Sprödigkeit

Selbst wenn das Kornwachstum ordnungsgemäß kontrolliert wird, ist MoSi2 ein außergewöhnlich sprödes Keramikmaterial, insbesondere bei Raumtemperatur. Die Elemente müssen beim Transport, bei der Installation und bei der Ofenwartung mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden.

Hohe Empfindlichkeit gegenüber thermischem Schock

Das Material weist eine sehr geringe Beständigkeit gegen thermischen Schock auf. Schnelles Erhitzen oder Abkühlen induziert innere Spannungen, die leicht zu Rissen im Element führen können.

Die meisten Hersteller empfehlen eine maximale Heiz- und Abkühlrate von nicht mehr als 10 °C pro Minute, insbesondere beim Durchlaufen niedrigerer Temperaturbereiche, in denen das Material weniger duktil ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl und der Betrieb von MoSi2-Elementen erfordern ein Gleichgewicht zwischen Materialwissenschaft und betrieblicher Disziplin.

- Wenn Ihr Hauptaugenmerk auf der maximalen Betriebstemperatur liegt: Sie müssen eine hochwertige MoSi2-Güte auswählen, die speziell mit Additiven versehen ist, die das Kornwachstum bei Ihrer Zieltemperatur wirksam hemmen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Lebensdauer liegt: Sie müssen strenge Betriebsprotokolle einhalten, einschließlich langsamer, kontrollierter Heiz-/Kühlraten und außergewöhnlich sorgfältiger Handhabung, um die inhärente Sprödigkeit des Materials zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines Mehrzweckofens liegt: Wählen Sie eine vielseitige, hochwertige Güte und arbeiten Sie immer innerhalb der empfohlenen thermischen Zyklusgrenzen, um einen vorzeitigen Ausfall zu verhindern.

Indem Sie das Zusammenspiel zwischen Materialzusammensetzung und betrieblicher Sorgfalt verstehen, können Sie die Leistung und Lebensdauer Ihrer MoSi2-Heizelemente maximieren.

Zusammenfassungstabelle:

| Präventionsmethode | Hauptvorteil | Übliche Additive |

|---|---|---|

| Legierung mit Additiven | Hemmt Kornwachstum, reduziert Sprödigkeit | Spezifische Elemente/Keramikphasen |

| Korngrenzen-Pinning | Erhält die strukturelle Integrität bei hohen Temperaturen | Optimiert für Temperaturklassen |

| Auswahl der Materialgüte | Abgestimmt auf die Betriebsbedingungen (z. B. bis zu 1800 °C) | Variiert je nach Hersteller |

Rüsten Sie die Hochtemperaturfähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Optimierung der Leistung von MoSi2-Heizelementen für verbesserte Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer