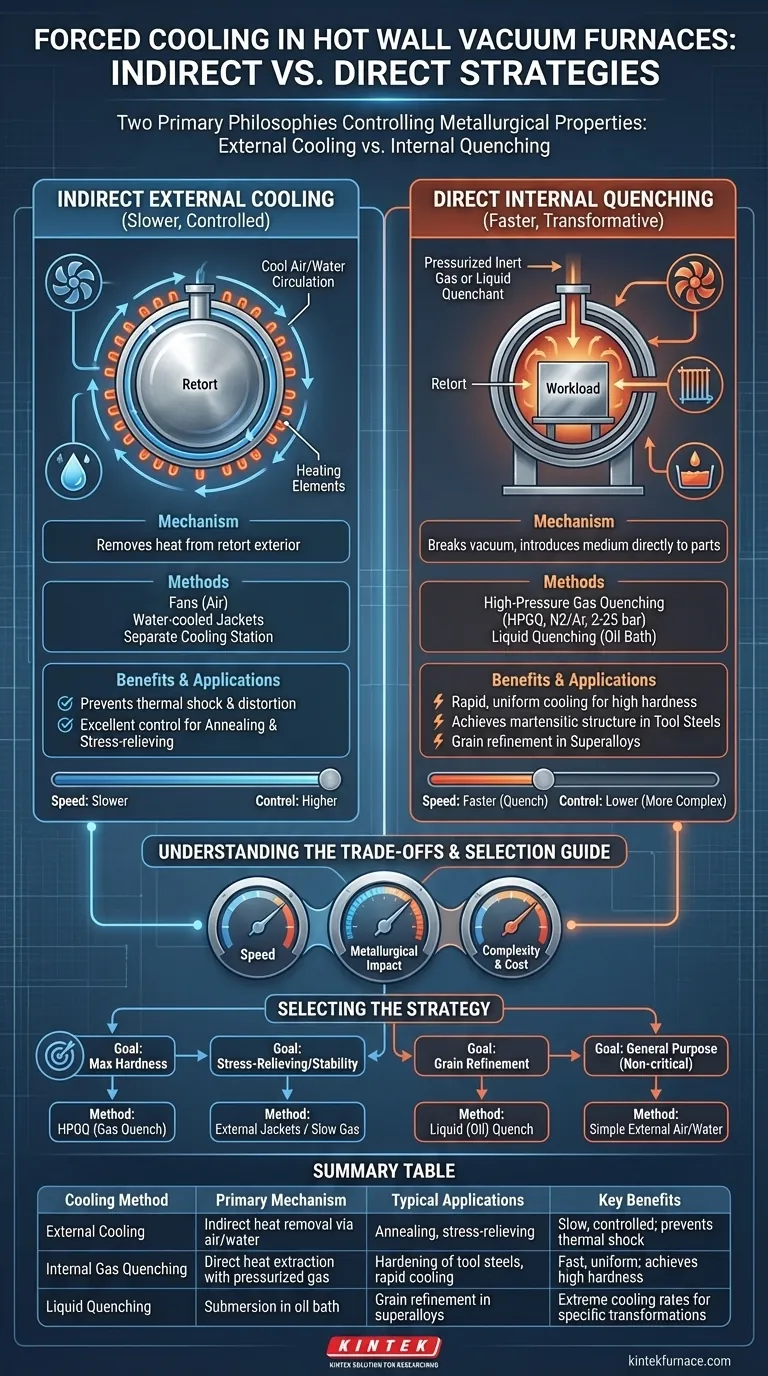

Die forcierte Kühlung in Warmwand-Vakuumöfen wird durch zwei Hauptstrategien erreicht: die indirekte externe Kühlung der versiegelten Prozesskammer (der Retorte) oder das direkte interne Abschrecken der Last. Externe Methoden beinhalten das Zirkulieren von Luft oder Wasser um die Außenseite der Retorte, während interne Methoden ein Inertgas unter Druck oder ein Abschreckmedium direkt auf die erhitzten Teile einleiten, um die Wärme schnell abzuführen.

Die Wahl der Kühlmethode ist nicht nur eine Frage der Geschwindigkeit; sie ist eine kritische Prozessvariable, die die endgültigen metallurgischen Eigenschaften des Materials direkt steuert. Die grundlegende Entscheidung liegt zwischen der langsameren, einfacheren Kontrolle der externen Kühlung und dem schnellen, transformativen Einfluss des internen Abschreckens.

Die zwei Kühlphilosophien: Extern vs. Intern

Die Bauweise eines Warmwandofens, bei dem sich die Heizelemente außerhalb der versiegelten Retorte befinden, bestimmt die möglichen Kühlstrategien. Die Retorte hält das Vakuum oder die kontrollierte Atmosphäre aufrecht und muss zusammen mit den Teilen im Inneren abgekühlt werden.

Externe Kühlung: Indirekte Wärmeabfuhr

Die externe Kühlung wirkt auf die Außenseite der Retorte und entfernt die Wärme indirekt und langsamer. Dies ist oft ausreichend für Prozesse, die kein schnelles Abschrecken erfordern.

Zu den gängigen Methoden gehören das Zirkulieren kühler Luft mit Ventilatoren um die Retorte, die Verwendung eines wassergekühlten Mantels, der die Retorte umschließt, oder das physische Entfernen der heißen Retorte aus der Ofenisolierung zu einer separaten Kühlstation. Eine fortschrittliche Konstruktion verwendet eine verlängerte Retorte mit einem speziellen wassergekühlten Abschnitt, in den die Last nach dem Erhitzen verschoben werden kann.

Internes Abschrecken: Direkte Wärmeabfuhr

Das interne Abschrecken ist eine wesentlich schnellere und aggressivere Methode, bei der das Vakuum gebrochen und ein Kühlmedium direkt in die Retorte eingebracht wird. Dies ermöglicht eine direktere und schnellere Wärmeextraktion aus den Teilen selbst.

Die gebräuchlichste Methode ist das Inertgas-Abschrecken, bei dem Gase wie Stickstoff oder Argon unter Druck injiziert werden. Das Gas wird von einem leistungsstarken Ventilator durch die heiße Last zirkuliert, absorbiert Wärme und wird dann durch einen wassergekühlten Wärmetauscher geleitet, bevor es wieder zirkuliert wird. Dieser geschlossene Kreislauf wird fortgesetzt, bis die gewünschte Teiletemperatur erreicht ist.

Ein genauerer Blick auf die Schlüsselkühlmethoden

Jede Kühlmethode bietet ein unterschiedliches Maß an Geschwindigkeit und Kontrolle und eignet sich daher für spezifische Materialien und gewünschte Ergebnisse.

Hochdruck-Gasabschrecken (HPGQ)

HPGQ ist die dominierende Methode für Prozesse, die eine schnelle, kontrollierte Abkühlung erfordern, um spezifische Materialhärten zu erreichen.

Dabei wird Inertgas, typischerweise Stickstoff oder Argon, bei Drücken zwischen 2 und 25 bar (etwa das 2- bis 25-fache des atmosphärischen Drucks) verwendet. Der hohe Druck erhöht die Dichte und Wärmekapazität des Gases, wodurch es Wärme wesentlich effektiver abführen kann. Fortgeschrittene Systeme verwenden strategisch platzierte Düsen, die oft mit Computational Fluid Dynamics (CFD) optimiert sind, um sicherzustellen, dass das Hochgeschwindigkeitsgas die gesamte Last gleichmäßig kühlt.

Externe Kühlmäntel und Ventilatoren

Dieser Ansatz stellt die einfachste Form der erzwungenen Kühlung dar. Es handelt sich im Grunde um einen konvektiven Kühlprozess, der auf die Außenseite der Retorte angewendet wird.

Obwohl langsamer als das Gasabschrecken, bietet er eine hervorragende Kontrolle für Prozesse wie das Glühen oder das Entspannen, bei denen eine langsame, stetige Temperaturabnahme erforderlich ist, um Verzug oder Rissbildung der Teile zu verhindern. Beispielsweise ist es die bevorzugte Methode für die spannungsfreie Glühung von Titanbauteilen.

Flüssigkeitsabschreckung (Öl)

Für die extremsten Abkühlraten sind einige spezielle Vakuumöfen für das Ölabschrecken ausgerüstet. Dies ist eine interne Abschreckmethode, bei der Teile in ein kühles Ölbad getaucht werden.

Dieser Prozess wird verwendet, um spezifische metallurgische Umwandlungen zu bewirken, wie z. B. die Verfeinerung der Kornstruktur in Nickelbasis-Superlegierungen. Aufgrund des Kontaminationsrisikos und der Komplexität der Integration eines Flüssigkeitsbades in ein Vakuumsystem ist es weniger verbreitet als das Gasabschrecken, aber für bestimmte Hochleistungslegierungen unerlässlich.

Die Abwägungen verstehen

Die Wahl eines Kühlsystems beinhaltet die Abwägung metallurgischer Anforderungen gegen betriebliche Komplexität und Kosten.

Geschwindigkeit vs. Kontrolle

Das interne Abschrecken (Gas oder Öl) ist deutlich schneller und wird als „Abschrecken“ klassifiziert, da es schnell genug ist, um Phasenübergänge in Stahl und anderen Legierungen auszulösen.

Die externe Kühlung ist von Natur aus langsamer. Ihre langsamere Rate bietet jedoch ein höheres Maß an Kontrolle, was entscheidend ist, um einen thermischen Schock zu verhindern und die Dimensionsstabilität bei empfindlichen Teilen zu gewährleisten.

Metallurgische Auswirkung

Die Abkühlrate bestimmt direkt die endgültige Mikrostruktur des Materials. Ein schnelles Abschrecken, wie HPGQ, ist notwendig, um eine vollständig gehärtete martensitische Struktur in Werkzeugstählen zu erreichen.

Umgekehrt ist ein langsames, kontrolliertes Abkühlen für das Glühen erforderlich, was das Material weicher macht und innere Spannungen löst. Die falsche Abkühlrate kann entweder dazu führen, dass die gewünschten Eigenschaften nicht erreicht werden, oder die Komponente ruinieren.

Systemkomplexität und Kosten

Externe Kühlsysteme sind mechanisch einfach, zuverlässig und kostengünstig.

Interne HPGQ-Systeme sind weitaus komplexer. Sie erfordern einen druckfesten Behälter, einen leistungsstarken (und oft vakuumtauglichen) Motor und Ventilator, einen großen internen Wärmetauscher und hochentwickelte Gasmanagement-Steuerungen. Dies erhöht die Kosten und die Wartungskomplexität des Ofens erheblich.

Die richtige Kühlstrategie auswählen

Die optimale Kühlmethode wird ausschließlich durch das verarbeitete Material und die endgültigen erforderlichen Eigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte bei Werkzeug- oder Gesenkstählen liegt: Hochdruck-Gasabschrecken (HPGQ) ist aufgrund seiner schnellen und gleichmäßigen Kühlleistung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Entspannung empfindlicher oder komplexer Bauteile liegt: Ein kontrolliertes, langsames Abkühlen unter Verwendung externer Mäntel oder einer Niederdruck-Inertgas-Gegenfüllung ist der richtige Ansatz, um Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur in Speziallegierungen liegt: Das schnelle Ölabschrecken liefert die extremen Abkühlraten, die für diese spezifischen metallurgischen Umwandlungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit nicht kritischen Abkühlraten liegt: Einfachere und kostengünstigere externe Luft- oder Wasserkühlsysteme sind vollkommen ausreichend.

Letztendlich ermöglicht Ihnen das Verständnis dieser Methoden, über das bloße Abkühlen von Teilen hinauszugehen und die endgültigen Materialeigenschaften gezielt zu gestalten.

Zusammenfassungstabelle:

| Kühlmethode | Primärer Mechanismus | Typische Anwendungen | Hauptvorteile |

|---|---|---|---|

| Externe Kühlung | Indirekte Wärmeabfuhr durch Luft-/Wasserzirkulation | Glühen, Entspannen | Langsame, kontrollierte Abkühlung; verhindert thermischen Schock |

| Internes Gasabschrecken | Direkte Wärmeextraktion mit Inertgas unter Druck | Härten von Werkzeugstählen, schnelles Abkühlen | Schnelle, gleichmäßige Kühlung; erreicht hohe Härte |

| Flüssigkeitsabschreckung | Eintauchen in ein Ölbad | Kornfeinung in Superlegierungen | Extreme Abkühlraten für spezifische Umwandlungen |

Bereit, die Wärmebehandlungsprozesse Ihres Labors mit maßgeschneiderten Kühllösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperaturöfen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern optimierte metallurgische Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität