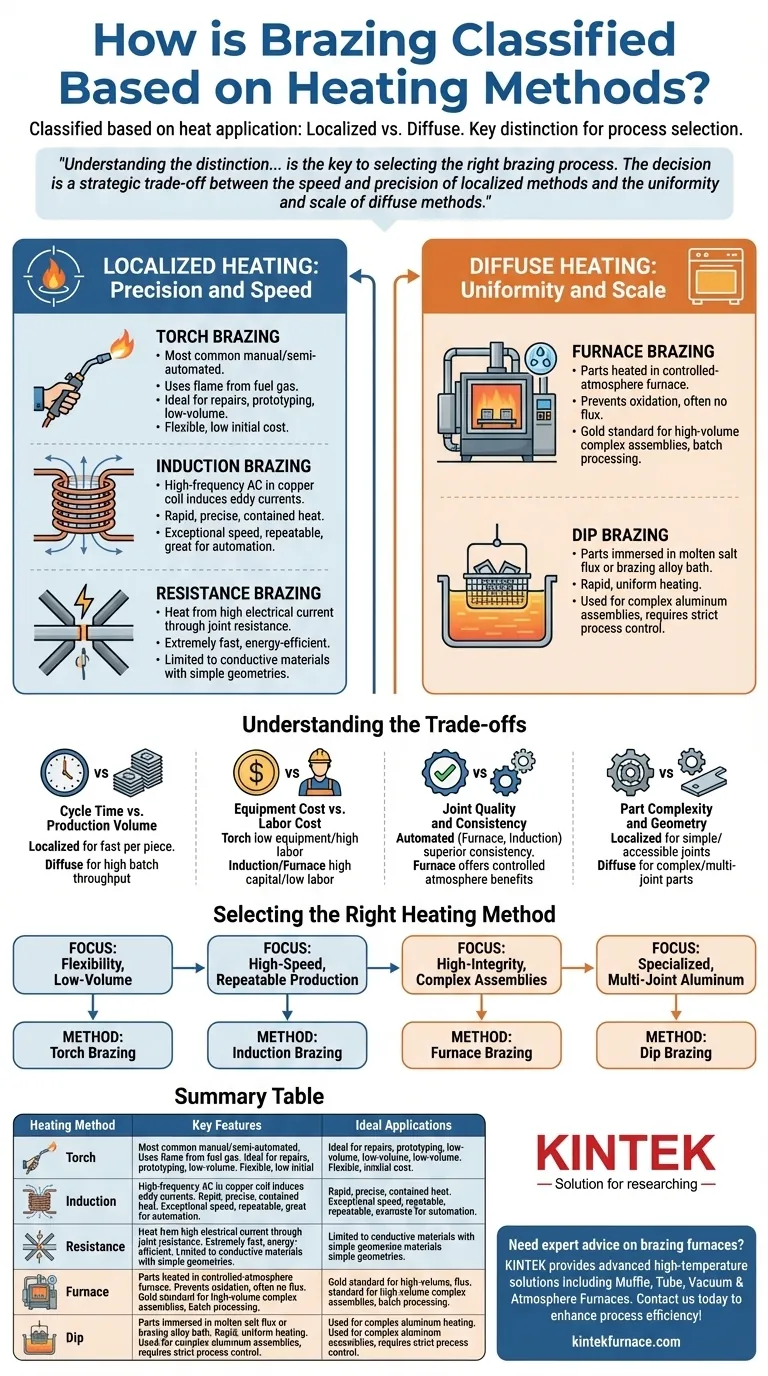

Lötverfahren werden klassifiziert basierend darauf, wie Wärme auf die Baugruppe angewendet wird. Die beiden Hauptkategorien sind die lokalisierte Erhitzung, die Energie nur auf den Verbindungsbereich konzentriert, und die diffuse Erhitzung, bei der das gesamte Teil oder die gesamte Baugruppe auf Löttemperatur gebracht wird. Diese grundlegende Wahl zwischen einem fokussierten oder einem ganzheitlichen Ansatz bestimmt alles, von der Produktionsgeschwindigkeit und den Gerätekosten bis hin zur endgültigen Qualität und Integrität der Verbindung.

Das Verständnis des Unterschieds zwischen lokalisierter und diffuser Erhitzung ist der Schlüssel zur Auswahl des richtigen Lötverfahrens. Die Entscheidung ist ein strategischer Kompromiss zwischen der Geschwindigkeit und Präzision lokalisierter Methoden und der Gleichmäßigkeit und dem Umfang diffuser Methoden.

Lokalisierte Erhitzung: Präzision und Geschwindigkeit

Lokalisierte Erhitzungsmethoden sind ideal für Anwendungen, bei denen Wärme schnell und auf einen bestimmten Bereich beschränkt angewendet werden muss. Dies verhindert Hitzeschäden an der umgebenden Baugruppe und ermöglicht eine schnellere Verarbeitung einzelner Teile.

Flammenlöten

Das Flammenlöten ist die gebräuchlichste manuelle oder halbautomatische Methode, bei der eine Flamme aus einem Brenngas (wie Acetylen oder Propan) gemischt mit Sauerstoff oder Luft verwendet wird. Es ist sehr vielseitig und erfordert relativ geringe Anfangsinvestitionen.

Der Hauptvorteil des Flammenlötens ist seine Flexibilität für Reparaturen, Prototypenbau und Kleinserienproduktion. Seine Qualität hängt jedoch stark vom Geschick des Bedieners ab, und es besteht die Gefahr einer inkonsistenten Erwärmung oder lokaler Überhitzung.

Induktionslöten

Diese Methode verwendet einen hochfrequenten Wechselstrom, der durch eine speziell entwickelte Kupferspule geleitet wird. Die Spule induziert Wirbelströme im Bauteil, die eine schnelle, präzise und begrenzte Wärme genau an der Fügestelle erzeugen.

Das Induktionslöten wird in der Massenfertigung wegen seiner außergewöhnlichen Geschwindigkeit und Wiederholbarkeit geschätzt. Nach der Einrichtung liefert es äußerst konsistente Ergebnisse mit minimalem Bedienereinsatz, wodurch es perfekt für die Automatisierung geeignet ist.

Widerstandslöten

Das Widerstandslöten erzeugt Wärme, indem ein hoher elektrischer Strom durch den Verbindungsbereich geleitet wird, wobei der natürliche Widerstand der Komponenten zur Erzeugung thermischer Energie genutzt wird. Die Teile werden typischerweise zwischen zwei Elektroden gehalten.

Dieser Prozess ist extrem schnell und energieeffizient, aber im Allgemeinen auf das Verbinden elektrisch leitfähiger Materialien mit relativ einfachen, überlappenden Fügeverbindungen beschränkt.

Diffuse Erhitzung: Gleichmäßigkeit und Umfang

Diffuse Erhitzungsmethoden werden angewendet, wenn die gesamte Baugruppe gleichmäßig erhitzt werden muss, um thermische Spannungen zu vermeiden, oder wenn das Teil mehrere oder komplexe Verbindungen aufweist, die mit lokalisierten Methoden nicht zugänglich sind.

Ofenlöten

Beim Ofenlöten werden die Teile mit dem Füllmetall an den Verbindungen vormontiert und anschließend in einem Schutzgasofen erhitzt. Die Schutzatmosphäre (z.B. Stickstoff, Wasserstoff oder Vakuum) verhindert Oxidation und macht den Einsatz von Flussmittel oft überflüssig.

Diese Methode ist der Goldstandard für die hochvolumige Produktion komplexer Baugruppen, da sie Hunderte oder Tausende von Verbindungen gleichzeitig löten kann. Sie erzeugt saubere, starke und spannungsarme Teile von höchster Qualität.

Tauchlöten

Beim Tauchlöten werden die vormontierten Teile in ein Bad aus geschmolzenem Salzflussmittel oder, seltener, in ein Bad der geschmolzenen Lötlegierung selbst getaucht. Das Bad sorgt für eine schnelle, gleichmäßige Erwärmung und benetzt die gesamte Baugruppe mit Flussmittel.

Diese Technik wird hauptsächlich für komplexe Aluminiumbaugruppen wie Wärmetauscher verwendet, wo sie viele komplizierte, schwer zugängliche Verbindungen gleichzeitig verbinden kann. Sie erfordert eine strenge Prozesskontrolle, um das korrosive Flussmittel zu handhaben und die Sauberkeit der Teile sicherzustellen.

Die Kompromisse verstehen: Lokalisiert vs. Diffus

Die Wahl zwischen diesen beiden Verfahrensfamilien beinhaltet das Abwägen konkurrierender Prioritäten wie Geschwindigkeit, Kosten, Qualität und Teilekomplexität.

Zykluszeit vs. Produktionsvolumen

Lokalisierte Methoden wie die Induktion bieten die schnellste Zykluszeit pro Stück. Diffuse Methoden wie das Ofenlöten liefern jedoch einen höheren Gesamtdurchsatz für große Chargen, da Tausende von Teilen in einem einzigen Ofenzyklus verarbeitet werden können.

Anschaffungskosten vs. Arbeitskosten

Das Flammenlöten hat niedrige Anfangsinvestitionskosten, aber hohe wiederkehrende Arbeitskosten und Abhängigkeit von Fachpersonal. Im Gegensatz dazu erfordern Induktions- und Ofenlöten erhebliche Kapitalinvestitionen, bieten aber niedrige Arbeitskosten und ein hohes Automatisierungspotenzial.

Verbindungsqualität und Konsistenz

Automatisierte diffuse und lokalisierte Methoden (Ofen, Induktion) bieten im Vergleich zum manuellen Flammenlöten eine überlegene Konsistenz und Wiederholbarkeit. Das Ofenlöten bietet den zusätzlichen Vorteil einer kontrollierten Atmosphäre, die Oxidation verhindert und zu saubereren, stärkeren Verbindungen ohne Flussmittel führt.

Teilekomplexität und Geometrie

Lokalisierte Methoden eignen sich am besten für einfache, zugängliche Verbindungen an einer größeren Baugruppe. Diffuse Methoden sind die einzig praktikable Option für Teile mit vielen Verbindungen, komplexen internen Geometrien oder der Notwendigkeit, thermische Verformungen am gesamten Bauteil zu minimieren.

Auswahl der richtigen Erhitzungsmethode für Ihre Anwendung

Ihre Wahl sollte sich an Ihren spezifischen Projektzielen und Ihrem Fertigungsumfeld orientieren.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Kleinserienfertigung liegt: Das Flammenlöten bietet unübertroffene Vielseitigkeit und geringe Einrichtungskosten für Reparaturen und Prototypen.

- Wenn Ihr Hauptaugenmerk auf schneller, wiederholbarer Produktion liegt: Das Induktionslöten bietet außergewöhnliche Geschwindigkeit und Konsistenz für automatisierte Fertigungslinien.

- Wenn Ihr Hauptaugenmerk auf hochintegren, komplexen Baugruppen liegt: Das Ofenlöten liefert höchste Qualität und spannungsfreie Ergebnisse für die Batch-Produktion.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Aluminiumbauteilen mit mehreren Verbindungen liegt: Das Tauchlöten ist die branchenübliche Methode zur Gewährleistung einer vollständigen und gleichmäßigen Verbindungsbildung.

Durch die Abstimmung der Erhitzungsmethode auf die Anforderungen des Teils und den Produktionsmaßstab können Sie einen zuverlässigen, effizienten und kostengünstigen Fügeprozess sicherstellen.

Übersichtstabelle:

| Erhitzungsmethode | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Flammenlöten | Manuell, flexibel, geringe Gerätekosten | Reparaturen, Prototypenbau, Kleinserienproduktion |

| Induktionslöten | Automatisiert, schnell, präzise, wiederholbar | Massenfertigung, Automatisierung |

| Widerstandslöten | Schnell, energieeffizient, auf leitfähige Materialien beschränkt | Einfache, überlappende Fügegeometrien |

| Ofenlöten | Gleichmäßige Erwärmung, kontrollierte Atmosphäre, hochwertige Verbindungen | Komplexe Baugruppen, hochvolumige Chargenproduktion |

| Tauchlöten | Immersionserhitzung, gleichmäßig, flussmittelbasiert | Aluminiumbaugruppen, mehrere komplizierte Verbindungen |

Benötigen Sie Expertenrat bei der Auswahl des richtigen Löt-Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche F&E-Kompetenz und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Mit starken kundenspezifischen Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für das Löten und darüber hinaus. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Verbindungsqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen