Im Kern unterstützt ein moderner Zirkonoxid-Sinterofen benutzerdefinierte Programme, indem er eine intuitive Touchscreen-Oberfläche bietet, die es Technikern ermöglicht, neue Heizzyklen von Grund auf zu erstellen oder bestehende Voreinstellungen zu ändern. Dies gibt dem Labor die vollständige Kontrolle über die Sinterkurve – die präzise Abfolge von Temperaturänderungen und Haltezeiten – um die genauen Spezifikationen jedes Zirkonoxidmaterials zu erfüllen.

Der wahre Wert benutzerdefinierter Programme liegt nicht nur in der Anpassung, sondern in der Ermächtigung. Er verlagert die Kontrolle von einem starren, pauschalen Prozess zu einem flexiblen System, in dem Techniker den Sinterzyklus präzise an die einzigartigen Anforderungen verschiedener Materialien anpassen können, um optimale Festigkeit, Ästhetik und Effizienz zu gewährleisten.

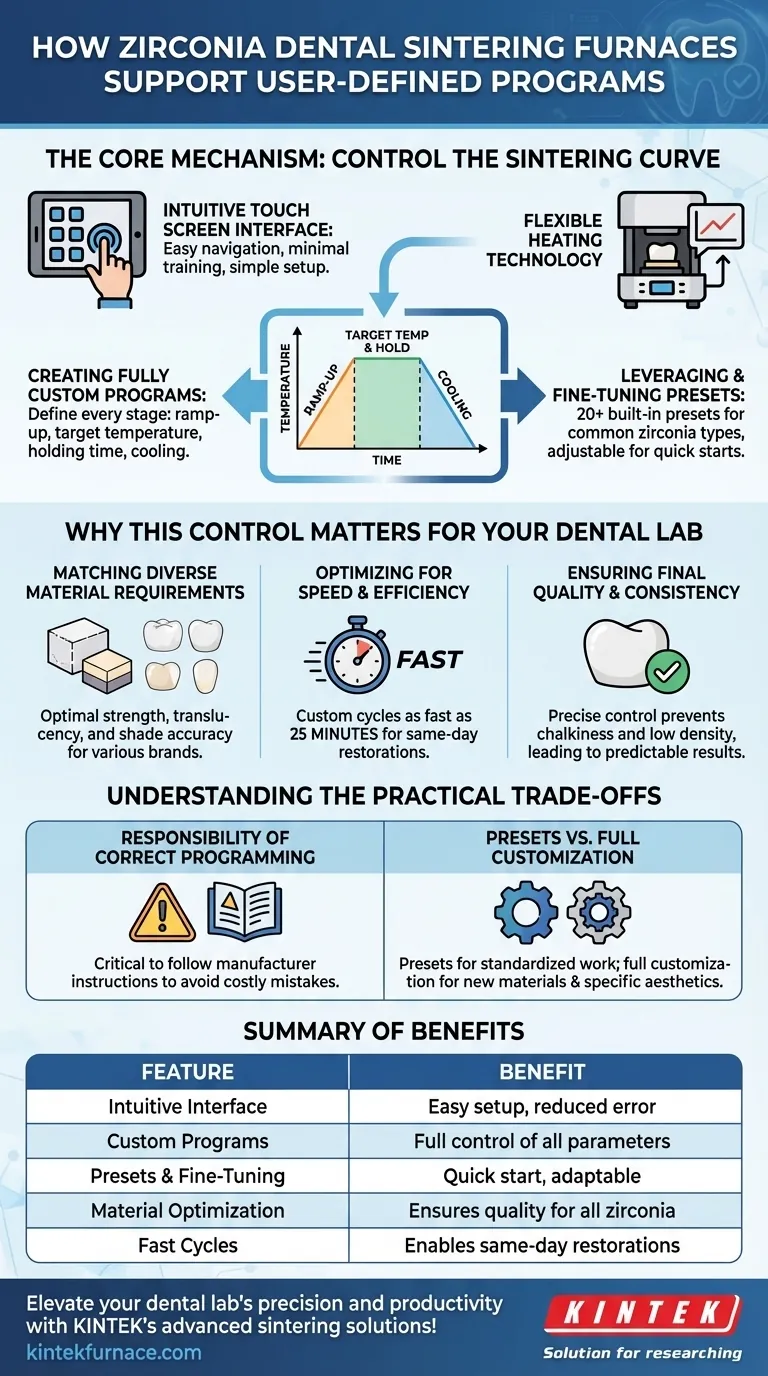

Der Kernmechanismus: Wie Sie die Sinterkurve steuern

Die Möglichkeit, Sinterprogramme zu definieren, wird durch eine Kombination aus benutzerfreundlicher Software und flexibler Heiztechnologie ermöglicht. Dieses System ist sowohl leistungsstark für Experten als auch zugänglich für den täglichen Gebrauch.

Eine intuitive Touchscreen-Oberfläche

Der Ofen wird über einen Touchscreen bedient, der für eine einfache Navigation konzipiert ist und minimale Schulung erfordert. Diese Schnittstelle ist das Tor zu allen Programmierfunktionen.

Kundenfeedback zeigt immer wieder, dass die Einrichtung und Anpassung von Zyklen einfach und unkompliziert ist, wodurch das Potenzial für Bedienfehler reduziert und die Laboreffizienz erhöht wird.

Erstellen vollständig kundenspezifischer Programme

Das System ermöglicht es Benutzern, „Sinterkurven unabhängig anzuordnen“. Das bedeutet, Sie können jede Stufe des Wärmebehandlungsprozesses von Grund auf definieren.

Dazu gehören die Einstellung der Aufheizgeschwindigkeit (wie schnell er aufheizt), der Zieltemperatur, der Haltezeit bei dieser Spitzentemperatur und der Abkühlsequenz.

Voreinstellungen nutzen und feinabstimmen

Zur Vereinfachung verfügen diese Öfen über integrierte voreingestellte Heizprogramme, oft 20 oder mehr. Diese Voreinstellungen sind für gängige Zirkonoxidtypen und Standardabläufe konzipiert.

Bediener können schnell eine Voreinstellung auswählen und dann die Parameter bei Bedarf feinabstimmen. Dies bietet einen sicheren und effizienten Ausgangspunkt und spart Zeit im Vergleich zur Erstellung eines neuen Programms für jeden Fall.

Warum diese Kontrolle für Ihr Dentallabor wichtig ist

Flexible Programmierung ist kein geringfügiges Merkmal; sie ist eine entscheidende Fähigkeit, die sich direkt auf die Qualität Ihrer Restaurationen und die Produktivität Ihres Labors auswirkt.

Anpassung an unterschiedliche Materialanforderungen

Verschiedene Zirkonoxidmarken und -typen (z. B. hochtransluzent für Frontzähne vs. hochfest für Brücken) haben einzigartige Wärmebehandlungsanforderungen, die vom Hersteller empfohlen werden.

Benutzerdefinierte Programme stellen sicher, dass Sie diese Spezifikationen perfekt erfüllen können, was entscheidend ist, um die beabsichtigte Transluzenz, Farbtreue und Biegefestigkeit der fertigen Restauration zu erreichen.

Optimierung für Geschwindigkeit und Effizienz

Die Möglichkeit, benutzerdefinierte Zyklen zu erstellen, ermöglicht es Laboren, bei Bedarf auf Geschwindigkeit zu optimieren. Einige Öfen können beispielsweise einen vollständigen Sinterzyklus in nur 25 Minuten mit einem speziellen „Schnellprogramm“ abschließen.

Dies ermöglicht es Laboren, tagesgleiche Restaurationen anzubieten und dringende Fälle zu bewältigen, ohne ihre Standardabläufe zu beeinträchtigen.

Gewährleistung der Endqualität und Konsistenz

Die präzise Steuerung des Sinterprozesses ist der letzte Schritt zur Gewährleistung der Integrität einer Zirkonoxidrestauration. Eine maßgeschneiderte Kurve verhindert Probleme wie Kreidigkeit, geringe Dichte oder schlechte Ästhetik, die durch unsachgemäßes Erhitzen entstehen können.

Dies führt zu konsistenteren, vorhersehbareren Ergebnissen und weniger kostspieligen Neuanfertigungen.

Die praktischen Kompromisse verstehen

Obwohl leistungsfähig, liegt die Verantwortung für die Erstellung und Verwaltung benutzerdefinierter Programme beim Labortechniker.

Die Verantwortung der korrekten Programmierung

Mit der vollständigen Kontrolle kommt die Verantwortung, sie korrekt zu nutzen. Eine unsachgemäß entworfene Sinterkurve kann leicht eine ganze Charge von Restaurationen ruinieren und Zeit sowie teure Materialien verschwenden.

Es ist entscheidend, immer die Anweisungen des Zirkonoxidherstellers zu befolgen, wenn ein Programm erstellt oder geändert wird. Der Ofen liefert das Werkzeug; die Materialwissenschaft liefert die Regeln.

Voreinstellungen vs. vollständige Anpassung

Die Wahl zwischen der Verwendung einer Voreinstellung und eines vollständig benutzerdefinierten Programms hängt von der Aufgabe ab. Voreinstellungen sind ideal für hochvolumige, standardisierte Arbeiten mit vertrauten Materialien.

Die vollständige Anpassung ist am besten für neue Materialien, die Fehlerbehebung oder wenn versucht wird, ein spezifisches, nicht standardmäßiges ästhetisches Ergebnis unter kontrollierten Bedingungen zu erzielen.

So wenden Sie dies in Ihrem Labor an

Ihre Herangehensweise an die Nutzung dieser Funktionen sollte direkt mit den primären Zielen Ihres Labors übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Durchsatz liegt: Meistern Sie die Kunst, die richtige Voreinstellung auszuwählen und kleinere „Feinabstimmungen“ vorzunehmen. Dies wird die überwiegende Mehrheit Ihrer Fälle schnell und zuverlässig abdecken.

- Wenn Ihr Hauptaugenmerk auf Qualität mit vielfältigen Materialien liegt: Investieren Sie Zeit, um zu lernen, wie man benutzerdefinierte Programme von Grund auf basierend auf Herstellerdatenblättern erstellt und speichert. Dies wird Ihr Schlüssel sein, um das volle Potenzial von Spezialzirkonoxid zu erschließen.

- Wenn Sie neu in der digitalen Zahnmedizin sind: Verlassen Sie sich ausschließlich auf die integrierten Voreinstellungen, die den Richtlinien Ihrer gewählten Zirkonoxidmarke entsprechen. Dies ist der sicherste Weg, um konsistente, erfolgreiche Ergebnisse zu erzielen, während Sie Erfahrungen sammeln.

Letztendlich verwandelt dieses Maß an Kontrolle den Ofen von einem einfachen Gerät in ein Präzisionsinstrument, das direkt zu überlegenen Patientenergebnissen beiträgt.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Intuitive Touchscreen-Oberfläche | Einfache Programmeinrichtung und -änderung, reduziert Bedienfehler |

| Erstellung benutzerdefinierter Programme | Volle Kontrolle über Aufheizrate, Spitzentemperatur, Haltezeit und Abkühlung |

| Voreingestellte Programme mit Feinabstimmung | Schneller Start mit über 20 Voreinstellungen, anpassbar für Effizienz |

| Materialspezifische Optimierung | Gewährleistet Festigkeit, Transluzenz und Farbtreue für diverse Zirkonoxidtypen |

| Schnellzyklus-Optionen | Ermöglicht tagesgleiche Restaurationen mit Zyklen von nur 25 Minuten |

Steigern Sie die Präzision und Produktivität Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Zirkonoxid-Sinteröfen Ihre Arbeitsabläufe optimieren und überragende Patientenergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern