Im Kern gewährleistet eine Zirkonoxid-Sinteranlage die gleichmäßige Wärmeverteilung durch eine hochentwickelte Kombination von drei Elementen: überlegene Heizmaterialien, intelligentes Kammerdesign und präzise digitale Rückkopplungssteuerung. Diese Systeme arbeiten zusammen, um eine stabile und homogene thermische Umgebung zu schaffen, die für die Herstellung starker und ästhetisch ansprechender Zirkonoxidrestaurationen absolut entscheidend ist.

Die Herausforderung beim Sintern von Zirkonoxid besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern diese Temperatur gleichmäßig über die gesamte Restauration zu halten. Die Gleichmäßigkeit wird durch die Integration von hochleitfähigen Heizelementen mit einem geschlossenen Sensorsystem erreicht, das Temperaturabweichungen in Echtzeit aktiv eliminiert.

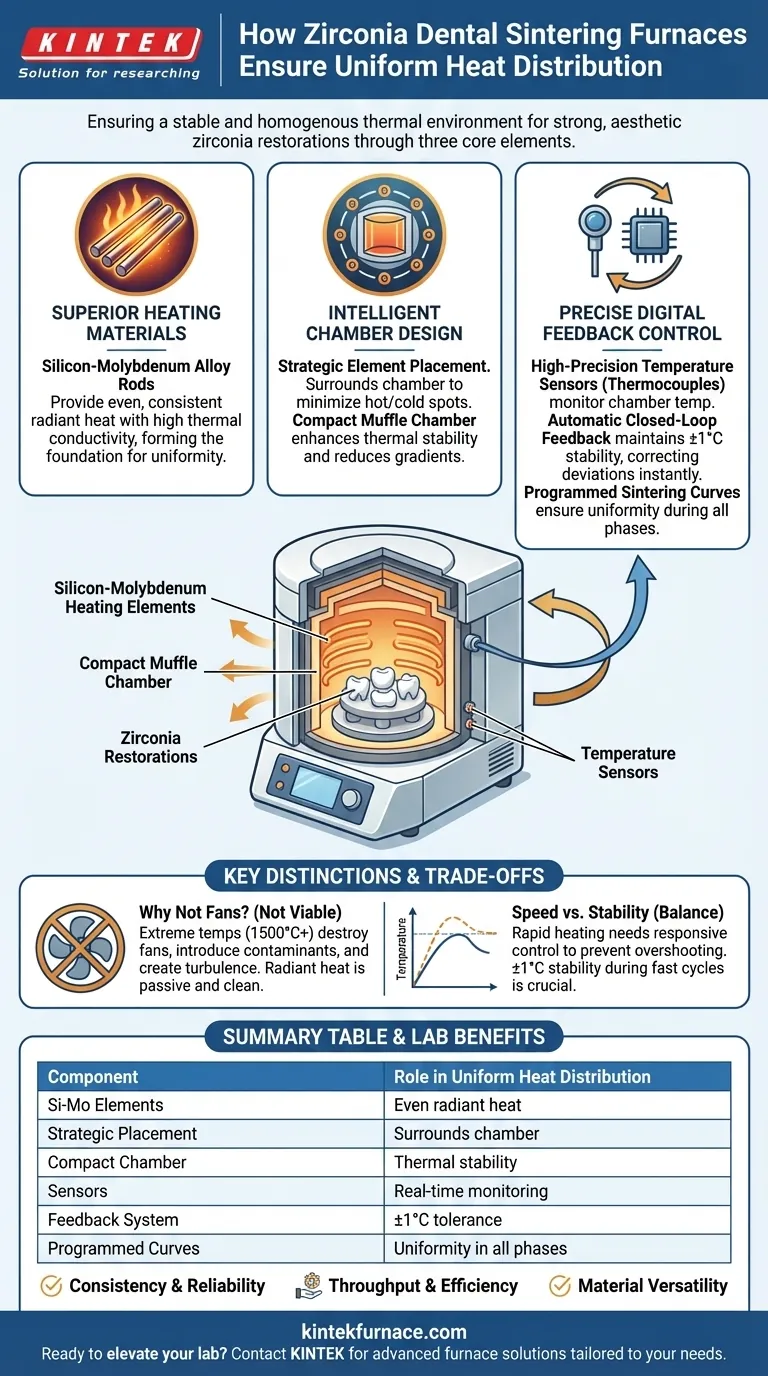

Die Kernkomponenten der gleichmäßigen Erwärmung

Die Erreichung einer homogenen thermischen Umgebung bei Temperaturen über 1500 °C erfordert einen vielschichtigen technischen Ansatz. Dies beginnt mit der physischen Konstruktion des Ofens selbst.

Hochleitfähige Heizelemente

Der Hauptmechanismus zur Wärmeerzeugung ist die Verwendung von Silizium-Molybdän-Legierungsstäben. Dieses spezielle Material wird aufgrund seiner Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und gleichzeitig eine ausgezeichnete und vorhersagbare Wärmeleitfähigkeit zu bieten.

Diese hochwertigen Elemente strahlen die Wärme gleichmäßig ab und bilden die Grundlage für ein einheitliches Temperaturprofil in der Ofenkammer.

Strategische Platzierung der Elemente

Die Anordnung dieser Heizelemente ist ebenso wichtig wie das Material, aus dem sie bestehen.

Ähnlich wie bei Hochleistungsrohröfen sind die Silizium-Molybdän-Stäbe so positioniert, dass sie die Sinterkammer umgeben. Dies gewährleistet, dass die thermische Energie aus mehreren Richtungen auf die Zirkonoxidrestaurationen abgestrahlt wird, wodurch die Möglichkeit von heißen oder kalten Stellen minimiert wird.

Die kompakte Muffelkammer

Das Design des Ofeninneren, bekannt als die Muffelkammer, ist auf thermische Stabilität optimiert.

Eine kompakte, gut isolierte Kammer reduziert das zu erwärmende Gesamtvolumen. Dies erleichtert das Erreichen und Beibehalten einer konstanten Temperatur im gesamten Raum und verhindert Temperaturgradienten, die die Restauration verziehen oder schwächen könnten.

Die Rolle intelligenter Steuerungssysteme

Während das physische Design das Potenzial für Gleichmäßigkeit schafft, garantiert die aktive digitale Steuerung diese während des gesamten, mehrstündigen Sinterzyklus.

Hochpräzise Temperatursensoren

Der Ofen ist mit hochpräzisen Sensoren (typischerweise Thermoelementen) ausgestattet, die ständig die Temperatur im Inneren der Kammer überwachen. Diese Sensoren sind die „Augen“ des Systems und liefern kontinuierlich Daten an die zentrale Steuerung.

Der automatische Rückkopplungskreis

Dies ist das „Gehirn“ des Betriebs. Die Ofensteuerung vergleicht kontinuierlich die Echtzeit-Sensormesswerte mit der durch das Sinterprogramm vorgegebenen Solltemperatur.

Wenn eine auch nur geringfügige Abweichung festgestellt wird, passt sie die Leistungsabgabe an die Heizelemente sofort an. Dieses geschlossene Rückkopplungssystem ist in der Lage, die Temperaturstabilität innerhalb einer extrem engen Toleranz beizubehalten, oft mit einer Präzision von ±1 °C.

Programmierbare Sinterkurven

Moderne Öfen ermöglichen komplexe, mehrstufige Heizprogramme oder „Kurven“. Das Steuerungssystem stellt sicher, dass die Wärme nicht nur bei der Spitzen-Sintertemperatur, sondern auch während der kritischen Aufheiz- und Abkühlphasen gleichmäßig bleibt.

Diese Art der Kontrolle ist unerlässlich, um die gewünschten Materialeigenschaften wie Transluzenz und Biegefestigkeit zu erzielen.

Verständnis wichtiger Unterschiede und Kompromisse

Nicht alle Öfen erreichen die Temperaturgleichmäßigkeit auf die gleiche Weise. Das Verständnis der Unterschiede ist der Schlüssel zur Bewertung von Geräten für diese spezielle Hochtemperaturanwendung.

Warum keine Lüfter? Die Herausforderung hoher Temperaturen

Einige Niedertemperaturgeräte, wie Glühöfen, verwenden Lüfter, um die Luft umzuwälzen und thermische Gleichmäßigkeit zu erzwingen. Diese Methode ist für das Sintern von Zirkonoxid nicht praktikabel.

Die extremen Temperaturen (oft 1500 °C oder höher) würden mechanische Lüfter zerstören. Darüber hinaus könnte die erzwungene Luftzirkulation Verunreinigungen einbringen und Turbulenzen erzeugen, was den empfindlichen Sinterprozess negativ beeinflussen würde. Zirkonoxidöfen verlassen sich auf passive Strahlungswärme für eine saubere und stabile Umgebung.

Das Gleichgewicht zwischen Geschwindigkeit und Stabilität

Viele Öfen weisen eine schnelle Aufheizrate auf, z. B. 150 °C pro Minute. Obwohl diese Geschwindigkeit den Durchsatz des Labors verbessert, stellt sie enorme Anforderungen an das Steuerungssystem.

Ohne eine außergewöhnlich reaktionsschnelle Rückkopplungsschleife kann das schnelle Aufheizen dazu führen, dass die Temperatur das Soll überschreitet, was den Sinterzyklus beeinträchtigt. Die Fähigkeit des Ofens, seine ±1 °C-Stabilität während dieses schnellen Aufheizens beizubehalten, ist ein wahrer Test seiner Qualität.

Was das für Ihr Dentallabor bedeutet

Wenn Sie verstehen, wie ein Ofen thermische Gleichmäßigkeit erreicht, können Sie über Marketingaussagen hinausblicken und die Technologie bewerten, die sich wirklich auf Ihre Ergebnisse auswirkt.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Die Kombination aus Silizium-Molybdän-Elementen und einem hochpräzisen (±1 °C) Rückkopplungssteuerungssystem ist das wichtigste Funktionsmerkmal, das Sie überprüfen sollten.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Bewerten Sie die Aufheizrate des Ofens, aber stellen Sie sicher, dass er mit einem reaktionsschnellen Steuerungssystem gekoppelt ist, das ein Überschwingen der Temperatur während schneller Zyklen verhindert.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit liegt: Suchen Sie nach einem Ofen mit vollständig anpassbarer Programmierung, mit der Sie Sinterkurven erstellen können, die auf die spezifischen Anforderungen verschiedener Zirkonoxidmaterialien zugeschnitten sind.

Letztendlich ermöglicht Ihnen ein tiefes Verständnis dieser Heizprinzipien die Auswahl und Bedienung von Geräten, die jedes Mal vorhersehbare, qualitativ hochwertige Restaurationen liefern.

Zusammenfassungstabelle:

| Komponente | Rolle bei der gleichmäßigen Wärmeverteilung |

|---|---|

| Silizium-Molybdän-Heizelemente | Sorgen für gleichmäßige Strahlungswärme mit hoher Leitfähigkeit |

| Strategische Elementplatzierung | Umschließt die Kammer, um heiße/kalte Stellen zu minimieren |

| Kompakte Muffelkammer | Verbessert die thermische Stabilität und reduziert Gradienten |

| Hochpräzise Sensoren | Überwachen die Temperatur für Echtzeitanpassungen |

| Geschlossenes Rückkopplungssystem | Hält die Temperatur innerhalb einer Toleranz von ±1 °C |

| Programmierbare Sinterkurven | Gewährleisten Gleichmäßigkeit während der Auf- und Abkühlphasen |

Bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf unterschiedliche Laboranforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch hervorragende F&E und Eigenfertigung unterstützt werden. Mit starken Fähigkeiten zur Tiefenanpassung können wir Ihre einzigartigen experimentellen Anforderungen für das Zirkonoxid-Sintern und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen konsistente, qualitativ hochwertige Ergebnisse für Ihre Dentalrestaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz