Im Grunde ist die Joulesche Erwärmung der Prozess, bei dem elektrische Energie in Wärme umgewandelt wird, wenn ein elektrischer Strom durch einen Leiter mit Widerstand fließt. Bei Hochtemperaturobjekten wird dieses Grundprinzip auf die Spitze getrieben, indem spezielle Materialien verwendet werden, die sowohl enorme Hitze erzeugen als auch den zerstörerischen Auswirkungen dieser Temperaturen standhalten können.

Die Effektivität eines Hochtemperaturobjekts hängt nicht nur von seiner Fähigkeit ab, durch Widerstand Wärme zu erzeugen. Die eigentliche Herausforderung liegt in der Auswahl von Materialien, die bei Temperaturen über 1000 °C physikalisch stabil und elektrisch zuverlässig bleiben.

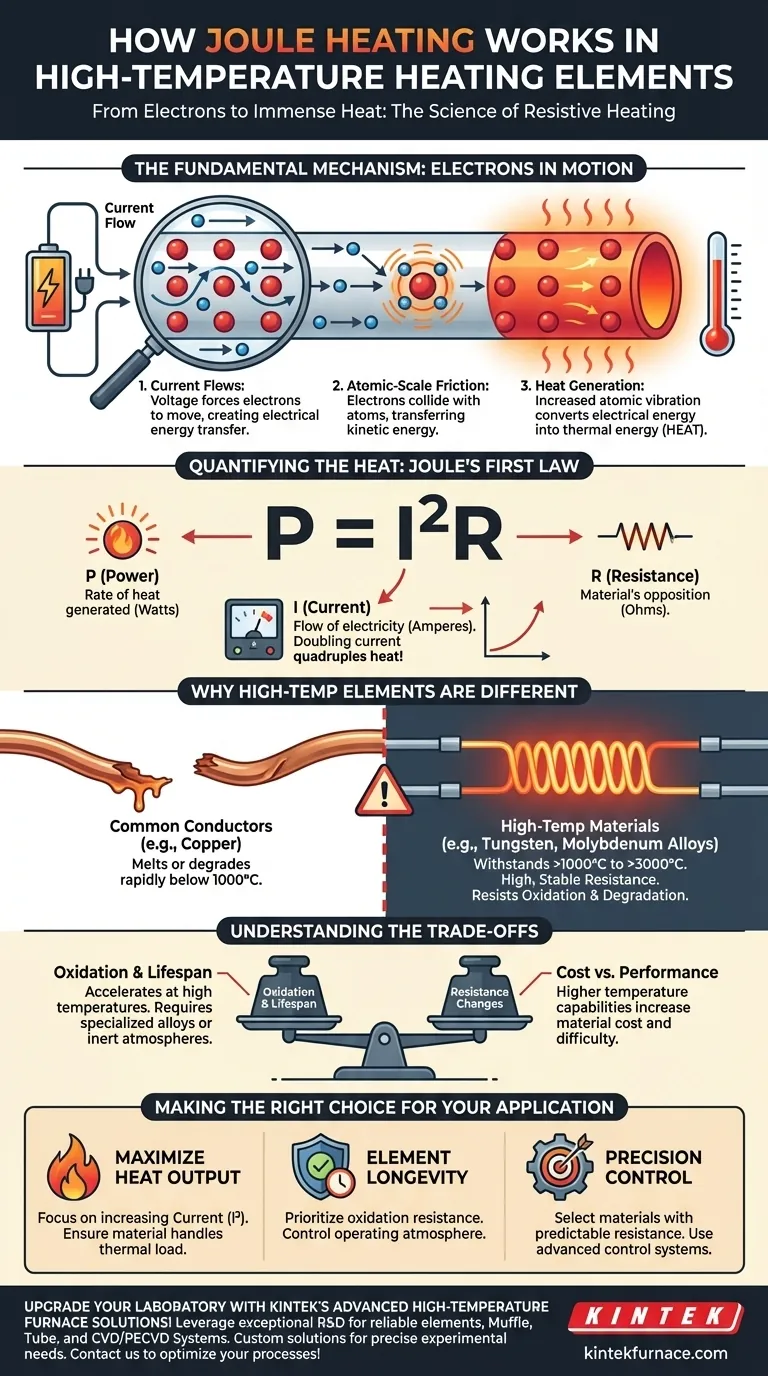

Der grundlegende Mechanismus: Von Elektronen zu Wärme

Die Joulesche Erwärmung, auch als ohmsche Erwärmung bekannt, ist ein vorhersagbarer und steuerbarer Prozess, der durch die Gesetze der Physik geregelt wird. Sie funktioniert auf mikroskopischer Ebene.

Der Stromfluss

Wenn eine Spannung an einen Leiter angelegt wird, zwingt dies Elektronen zur Bewegung, wodurch ein elektrischer Strom entsteht. Diese Elektronen sind die Ladungsträger, die für die Übertragung elektrischer Energie durch das Material verantwortlich sind.

Reibung auf atomarer Ebene

Während diese Elektronen fließen, kollidieren sie mit den Atomen und Ionen, aus denen die Kristallgitterstruktur des Materials besteht. Jede Kollision überträgt kinetische Energie vom Elektron auf das Atom, wodurch das Atom intensiver zu vibrieren beginnt.

Diese weit verbreitete, verstärkte atomare Schwingung ist das, was wir als Wärme wahrnehmen und messen. Es ist eine direkte Umwandlung von elektrischer Energie in thermische Energie.

Quantifizierung der Wärme

Diese Beziehung wird durch das erste Joulesche Gesetz beschrieben, das am häufigsten als P = I²R ausgedrückt wird.

- P (Leistung): Die erzeugte Wärmemenge pro Zeiteinheit, gemessen in Watt.

- I (Stromstärke): Der elektrische Fluss, gemessen in Ampere.

- R (Widerstand): Der Widerstand des Materials gegen den Strom, gemessen in Ohm.

Diese Formel zeigt, dass der Wärmeausstoß exponentiell mit der Stromstärke ansteigt. Eine Verdoppelung des Stroms vervierfacht die erzeugte Wärme, was den Strom zum wichtigsten Faktor bei der Steuerung der Elementtemperatur macht.

Warum Hochtemperaturobjekte anders sind

Während ein einfacher Draht die Joulesche Erwärmung demonstrieren kann, erfordert die Herstellung eines Elements für Industrieöfen oder Reaktoren Materialien, die unter extremen Bedingungen funktionieren.

Die Herausforderung extremer Temperaturen

Die meisten gängigen Leiter, wie Kupfer, schmelzen oder zersetzen sich schnell weit unterhalb des Betriebsbereichs von Hochtemperaturobjekten, der oft bei 1000 °C (1832 °F) beginnt und 3000 °C (5432 °F) überschreiten kann. Die primäre Design-Herausforderung ist das Überleben des Materials.

Die Notwendigkeit eines hohen, stabilen Widerstands

Um signifikante Wärme effizient zu erzeugen, ohne übermäßige Ströme zu ziehen, werden diese Elemente aus Materialien mit absichtlich hohem elektrischem Widerstand hergestellt. Darüber hinaus muss dieser Widerstand über einen großen Temperaturbereich stabil und vorhersagbar bleiben, um eine präzise Prozesssteuerung zu ermöglichen.

Materialintegrität ist von größter Bedeutung

Ein funktionierendes Heizelement muss nicht nur heiß werden, sondern auch dem Schmelzen, Durchhängen und chemischen Abbau widerstehen. Materialien werden aufgrund ihres hohen Schmelzpunkts und ihrer Fähigkeit, Oxidation oder andere chemische Reaktionen mit der Prozessumgebung zu widerstehen, ausgewählt.

Die Kompromisse verstehen

Die Auswahl oder das Design eines Heizelements beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für die Gewährleistung von Zuverlässigkeit und Leistung.

Oxidation und Lebensdauer

Bei hohen Temperaturen nimmt die Oxidationsrate dramatisch zu. Diese chemische Reaktion kann das Heizelement im Laufe der Zeit physisch zerstören. Deshalb bestehen Elemente oft aus speziellen Legierungen oder werden in einer Vakuum- oder Inertgasatmosphäre verwendet, um ihre Lebensdauer zu verlängern.

Widerstand ändert sich mit der Temperatur

Der Widerstand eines Materials ist kein konstanter Wert; er ändert sich, wenn sich das Material erwärmt. Dieser „Temperaturkoeffizient des Widerstands“ muss im Leistungsregelsystem berücksichtigt werden, um eine stabile Betriebstemperatur aufrechtzuerhalten.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Elements und seinen Kosten. Materialien, die den extremsten Temperaturen standhalten können, wie Wolfram oder Molybdän, sind erheblich teurer und schwieriger zu verarbeiten als gängige Nickel-Chrom-Legierungen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit Ihren primären technischen und betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wärmeabgabe liegt: Konzentrieren Sie sich auf die Beziehung

P = I²R; die Erhöhung des Stroms ist Ihr stärkster Hebel, vorausgesetzt, das Elementmaterial hält der thermischen Belastung stand. - Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Elements liegt: Priorisieren Sie Materialien mit ausgezeichneter Oxidationsbeständigkeit für Ihren Zieltemperaturbereich und ziehen Sie die Steuerung der Betriebsatmosphäre in Betracht.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturregelung liegt: Wählen Sie ein Material mit einem vorhersagbaren und gut dokumentierten Temperaturkoeffizienten des Widerstands und stellen Sie sicher, dass Ihr Steuerungssystem dies kompensieren kann.

Indem Sie diese Grundprinzipien verstehen, können Sie von der bloßen Verwendung von Heizelementen zur intelligenten Gestaltung ihrer Leistung für Ihre spezifischen Bedürfnisse übergehen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Mechanismus | Elektrischer Strom fließt durch einen resistiven Leiter, was zu Elektronen-Atom-Kollisionen führt, die durch kinetische Energieübertragung Wärme erzeugen. |

| Beherrschendes Gesetz | Erstes Joulesches Gesetz: P = I²R, wobei P die Leistung (Wärme), I die Stromstärke und R der Widerstand ist. |

| Materialherausforderungen | Muss >1000 °C standhalten, Oxidation, Schmelzen und Zersetzung widerstehen; erfordert hohen, stabilen Widerstand. |

| Kompromisse | Abwägung von Oxidationsbeständigkeit, Temperaturkoeffizient des Widerstands und Kosten gegenüber der Leistung für die Zuverlässigkeit. |

| Anwendungsfokus | Maximierung der Wärmeabgabe (Strom erhöhen), Verlängerung der Lebensdauer (Inertgasatmosphären verwenden) oder Sicherstellung einer präzisen Steuerung (vorhersagbarer Widerstand). |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung liefern wir verschiedenen Laboren zuverlässige Heizelemente und -systeme, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für Ihre einzigartigen experimentellen Anforderungen und steigern so Effizienz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer