Im Kern hält ein IGBT-Induktionsschmelzofen die konstante Leistung durch den Einsatz eines hochentwickelten digitalen Steuerungssystems aufrecht, das gleichzeitig sowohl die Ausgangsfrequenz als auch die Leistungsstufe regelt. Im Gegensatz zu älteren Thyristor-basierten Systemen, die nur die Leistung anpassen können, kompensiert diese Doppelsteuerungs-Methode aktiv Änderungen der elektrischen Last des Ofens und gewährleistet so eine konsistente und hoch effiziente Energieübertragung während des gesamten Schmelzprozesses.

Der entscheidende Vorteil eines IGBT-Ofens ist seine Fähigkeit zur Anpassung. Durch die kontinuierliche Anpassung seiner Betriebsfrequenz an die sich ändernden elektrischen Eigenschaften des schmelzenden Metalls und der Ofenauskleidung wird sichergestellt, dass die maximal angeforderte Leistung immer an die Charge abgegeben wird.

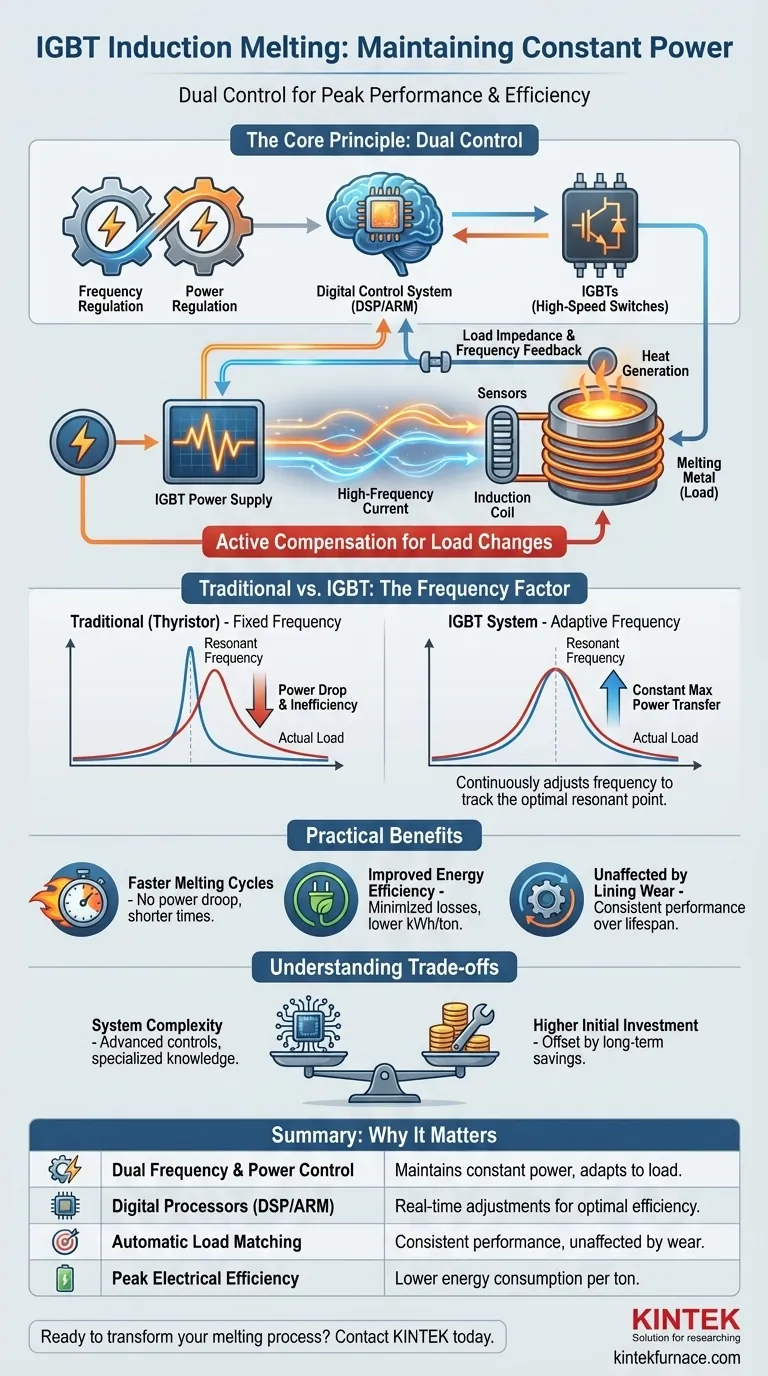

Das Kernprinzip: Doppelte Steuerung von Frequenz und Leistung

Um zu verstehen, warum eine konstante Leistung eine bedeutende technologische Errungenschaft ist, müssen wir uns zunächst die Einschränkungen älterer Systeme und die Überwindung dieser Einschränkungen durch die IGBT-Technologie ansehen.

Warum allein eine Leistungsregelung nicht ausreicht

Herkömmliche Induktionsstromversorgungen, die oft Thyristoren (SCRs) verwenden, regeln hauptsächlich die Spannung oder den Strom zur Leistungsregelung. Die Induktionsspule und das darin befindliche Metall (die Last) bilden jedoch einen Schwingkreis.

Die Effizienz der Leistungsübertragung ist bei einer bestimmten Resonanzfrequenz am höchsten. Wenn das Metall erhitzt wird, schmilzt und die Ofenauskleidung im Laufe der Zeit verschleißt, ändern sich die elektrischen Eigenschaften (Impedanz) dieser Last dramatisch.

Bei einer festen oder begrenzten Frequenz kann eine herkömmliche Stromversorgung nicht auf diese Änderungen reagieren. Das Ergebnis ist eine Fehlanpassung zwischen der Stromversorgung und der Last, wodurch die tatsächlich an das Metall abgegebene Leistung sinkt, selbst wenn das System auf 100 % eingestellt ist.

Die Rolle der Frequenzregelung

Hier liegt die wichtigste Innovation des IGBT-Ofens. Das System erhöht nicht nur die Leistung, sondern findet intelligent die effizienteste Frequenz, um diese Leistung zu liefern.

Durch die ständige Anpassung der Ausgangsfrequenz kann die Stromversorgung den optimalen Resonanzpunkt der Ofenspule verfolgen, während sich die Lastbedingungen weiterentwickeln. Dieser Vorgang wird oft als Frequenzabtastung oder Lastanpassung bezeichnet.

Dies stellt sicher, dass der Ofen unter allen Bedingungen immer mit seiner maximalen elektrischen Effizienz arbeitet, wodurch er die volle Leistung aus dem Netz ziehen und an die Schmelze abgeben kann.

Wie die digitale Steuerung dies ermöglicht

Diese dynamische Doppelsteuerung wird durch zwei Komponenten ermöglicht, die zusammenarbeiten:

- IGBTs (Insulated-Gate Bipolar Transistors): Dies sind extrem schnelle Hochleistungshalbleiterschalter. Ihre Geschwindigkeit ermöglicht es dem System, einen weiten Frequenzbereich mit hoher Präzision zu erzeugen, was Thyristoren nicht so effektiv können.

- Digitale Prozessoren (DSP/ARM): Der gesamte Betrieb wird durch eine vollständig digitale eingebettete Software gesteuert, die auf einem Prozessor läuft. Dieses „Gehirn“ analysiert ständig den elektrischen Zustand des Ofens und nimmt sofortige Anpassungen sowohl der Frequenz als auch der Leistung vor, um die Zielausgabe aufrechtzuerhalten.

Die praktischen Auswirkungen einer konstanten Ausgangsleistung

Das Erreichen einer konstanten Leistung ist nicht nur eine ingenieurtechnische Meisterleistung, sondern liefert auch konkrete Vorteile im Produktionsumfeld.

Schnellere und konsistentere Schmelzzyklen

Da der Ofen von einem Kaltstart bis zur gesamten Schmelzphase volle Leistung aufrechterhalten kann, gibt es beim Verflüssigen des Metalls keinen „Leistungsabfall“. Dies führt direkt zu kürzeren, besser vorhersehbaren Schmelzzeiten und einem höheren Gesamtdurchsatz.

Verbesserte Energieeffizienz

Durch den kontinuierlichen Betrieb bei der optimalen Frequenz minimiert das System elektrische Verluste. Mehr der aus dem Netz bezogenen Energie wird in nutzbare Wärme im Metall umgewandelt, was zu einem geringeren Kilowattstunden-Verbrauch pro geschmolzener Tonne Material führt.

Unabhängig vom Verschleiß der Ofenauskleidung

Wenn die feuerfeste Auskleidung im Laufe ihrer Lebensdauer erodiert und dünner wird, ändert sich die elektrische Kopplung zwischen der Spule und dem Metall. Ein IGBT-System kompensiert dies automatisch und liefert eine konstante Schmelzleistung von der ersten Schmelze auf einer neuen Auskleidung bis zur letzten.

Verständnis der Kompromisse

Obwohl diese Technologie sehr effektiv ist, bringt sie auch eigene Überlegungen mit sich.

Systemkomplexität

IGBT-Stromversorgungen sind technologisch fortschrittlicher als ihre Thyristor-Vorgänger. Sie basieren auf hochentwickelten digitalen Steuerplatinen und Leistungselektronik, was für Diagnose und Reparatur spezialisierteres Wissen erfordern kann.

Höhere Anfangsinvestition

Die fortschrittlichen Komponenten und Steuerungssysteme in einem IGBT-Ofen führen typischerweise zu höheren anfänglichen Kapitalkosten im Vergleich zu älteren, einfacheren Technologien. Dies wird jedoch oft durch niedrigere Betriebskosten und höhere Produktivität über die Lebensdauer der Anlage ausgeglichen.

Die richtige Wahl für Ihren Betrieb treffen

Die Konstantleistungsfähigkeit eines IGBT-Ofens ist eine direkte Lösung für die Kernherausforderungen des Induktionsschmelzens: Geschwindigkeit, Effizienz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die Fähigkeit, die volle Leistung während des gesamten Schmelzprozesses aufrechtzuerhalten, garantiert die schnellsten und vorhersagbarsten Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die automatische Lastanpassung, die der Doppelsteuerung innewohnt, gewährleistet minimale Energieverschwendung und niedrigere Stromkosten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz für hochwertige Legierungen liegt: Konstante Leistung bietet stabile und wiederholbare Schmelzbedingungen, was den Verlust teurer Legierungselemente aufgrund kürzerer Hitzezeiten reduzieren kann.

Letztendlich verwandelt die Fähigkeit, eine konstante Leistung aufrechtzuerhalten, den Induktionsofen von einem statischen Werkzeug in ein intelligentes System, das seine eigene Leistung aktiv optimiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Zweifrequenz- & Leistungsregelung | Kompensiert aktiv Laständerungen und hält die Leistung konstant. |

| Digitale Prozessoren (DSP/ARM) | Ermöglicht Echtzeitanpassungen für optimale Effizienz. |

| Automatische Lastanpassung | Schnellere Schmelzzyklen und konsistente Leistung, unabhängig vom Auskleidungsverschleiß. |

| Maximale elektrische Effizienz | Geringerer Energieverbrauch pro geschmolzener Tonne Material. |

Sind Sie bereit, Ihren Schmelzprozess mit intelligenter, hocheffizienter Technologie zu transformieren?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um verschiedenen Gießereien und Metallproduzenten fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich IGBT-Induktionsschmelzöfen, Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Konstantleistungs-IGBT-Ofentechnologie schnellere Zykluszeiten, niedrigere Energiekosten und eine unübertroffene Prozesskonsistenz für Ihren Betrieb liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle