Im Kern ist der Antriebsstrang eines Drehrohrofens der Motor, der den gesamten thermischen Prozess steuert. Er verwendet einen Motor, der mit einem Getriebesystem – meist ein großes Zahnrad, manchmal aber auch Ketten oder Reibräder – verbunden ist, um die zylindrische Trommel des Ofens langsam und konstant zu drehen. Diese kontrollierte Rotation ist der grundlegende Mechanismus, der das Material durch die beheizte Kammer transportiert und es durchmischt, um eine gleichmäßige Erwärmung zu gewährleisten, was für die Auslösung der gewünschten chemischen Reaktion oder physikalischen Umwandlung unerlässlich ist.

Der Antriebsstrang ist mehr als nur ein Motor; er ist ein Präzisionskontrollsystem. Seine Hauptfunktion besteht darin, die Verweilzeit und das Mischen des Materials im Ofen zu regulieren, weshalb die Wahl des Antriebstyps eine kritische technische Entscheidung ist, die direkt mit dem Umfang und den Anforderungen des Prozesses zusammenhängt.

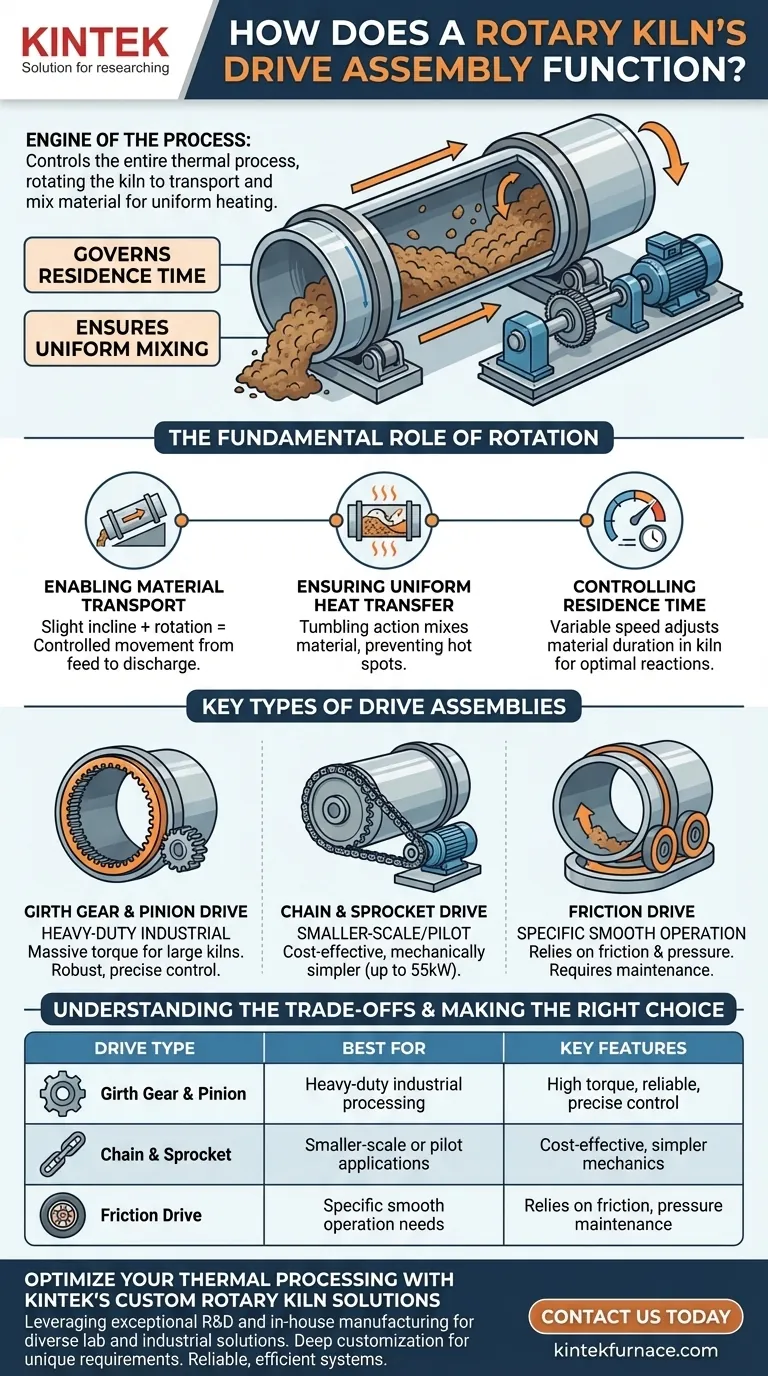

Die grundlegende Rolle der Rotation bei der Ofenverarbeitung

Der Antriebsstrang dreht den Ofen nicht nur; er ermöglicht die Kernprinzipien seines Betriebs. Die Geschwindigkeit und Konstanz der Rotation wirken sich direkt auf die Produktqualität und Effizienz aus.

Ermöglichung des Materialtransports

Die Ofentrommel ist leicht geneigt. Die langsame Rotation des Antriebsstrangs bewirkt in Kombination mit dieser Neigung, dass sich das Material sanft wälzt und dadurch stetig vom oberen Zuführ- zum unteren Austragsende bewegt wird.

Ohne diese kontrollierte Bewegung würde das Material entweder zu schnell durchlaufen oder gar nicht, was einen kontinuierlichen Prozess unmöglich machen würde.

Gewährleistung eines gleichmäßigen Wärmetransfers

Das Hauptziel eines Ofens ist es, jedes Partikel des Materials auf eine bestimmte Temperatur zu erhitzen. Die durch den Antrieb erzeugte Wälzbewegung vermischt das Materialbett ständig.

Dies gewährleistet, dass alle Partikel gleichmäßig der Wärmequelle ausgesetzt sind, sei es eine direkte Flamme im Ofen oder externe elektrische Heizelemente. Dies verhindert lokale Überhitzungen und garantiert ein gleichbleibend hochwertiges Endprodukt.

Kontrolle der Verweilzeit

Die Verweilzeit – die gesamte Dauer, die ein Material im Ofen verbringt – ist wohl die kritischste Prozessvariable. Der Motor des Antriebs ist fast immer ein Motor mit variabler Drehzahl.

Durch Anpassung der Rotationsgeschwindigkeit können Bediener die Verweilzeit präzise steuern. Langsamere Rotation verlängert die Zeit, die das Material im Ofen für Reaktionen verbringt, die eine längere Erhitzung erfordern, während eine schnellere Rotation den Durchsatz für schnellere Prozesse erhöht.

Wichtige Antriebsstrang-Typen

Obwohl das Ziel dasselbe ist, variiert die mechanische Methode zum Drehen des Ofens je nach Größe und den Anforderungen der Anwendung.

Zahnkranz- und Ritzelantrieb

Dies ist das gängigste Design für hochbelastbare Industrieöfen. Ein massives Ringzahnrad, genannt Zahnkranz (Girth Gear), ist um den Umfang des Ofenmantels montiert.

Ein kleines, hochbelastbares Ritzel (Pinion Gear), angetrieben durch den Motor und ein Getriebe, greift in den Zahnkranz ein, um die gesamte Trommel zu drehen. Dieses System ist robust und kann das immense Drehmoment liefern, das für sehr große und schwere Öfen erforderlich ist.

Ketten- und Kettenradantrieb

Für kleinere oder weniger leistungsstarke Öfen (typischerweise solche, die 55 kW oder weniger benötigen) ist ein Ketten- und Kettenradsystem eine praktikable und kostengünstige Alternative.

Ähnlich wie bei einer Fahrradkette ist ein großes Kettenrad am Ofenmantel befestigt und wird von einem Motor über eine Rollenkette angetrieben. Dieses Design ist mechanisch einfacher, eignet sich jedoch nicht für die hohen Drehmomentanforderungen von Großanlagen.

Reibungsantrieb

Bei einigen Konstruktionen werden Hochreibungs-Antriebsräder gegen einen glatten Stahl-Laufring am Ofenmantel gepresst. Wenn sich die Antriebsräder drehen, rotieren sie die Ofentrommel durch Reibung.

Diese Methode kann einen sanften Betrieb ermöglichen, hängt jedoch stark von der Aufrechterhaltung des korrekten Drucks zwischen den Rädern und dem Ofenmantel ab.

Verständnis der Kompromisse

Die Wahl eines Antriebsstrangs beinhaltet die Abwägung von Leistung, Kosten und Wartungsaufwand. Es gibt nicht die eine „beste“ Option; es gibt nur die richtige Option für die jeweilige Anwendung.

Leistung und Größe

Dies ist der wichtigste entscheidende Faktor. Das immense Gewicht eines großen Industrieofens, der mit Material gefüllt ist, erfordert das massive Drehmoment, das nur ein Zahnrad- und Ritzelsystem zuverlässig liefern kann.

Für kleinere Versuchsanlagen oder Anwendungen mit geringeren Lasten bietet ein Kettenantrieb ausreichende Leistung zu geringeren Kapitalkosten.

Wartung und Zuverlässigkeit

Zahnkranzsysteme sind für jahrzehntelangen Dauerbetrieb ausgelegt. Sie sind gekapselt und robust, aber die Reparatur eines Hauptbauteils wie des Zahnrads selbst ist ein erheblicher Aufwand.

Kettenantriebe sind stärker den Elementen ausgesetzt und erfordern möglicherweise häufigere Spannungseinstellung und Schmierung. Der Austausch einer Kette oder eines Kettenrads ist jedoch in der Regel eine einfachere und schnellere Aufgabe.

Präzision und Steuerung

Moderne Zahnradantriebe, insbesondere in Kombination mit einem Frequenzumrichter (VFD) am Motor, bieten eine außergewöhnlich präzise und reaktionsschnelle Geschwindigkeitsregelung. Dies ist entscheidend für Prozesse, bei denen die Verweilzeit auf Sekunden genau geregelt werden muss.

Obwohl Kettenantriebe ebenfalls frequenzgeregelte Motoren verwenden, können die inhärenten Mechanismen im Vergleich zu einem eng ineinandergreifenden Zahnrad etwas mehr Spiel oder Variation in das System einführen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Antriebsstrang ist keine Einheitslösung; er wird durch den Umfang und die Präzision Ihres thermischen Verarbeitungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochbelastbare, großvolumige industrielle Verarbeitung liegt: Ein Zahnkranz- und Ritzelsystem ist der Industriestandard aufgrund seiner Fähigkeit, das hohe Drehmoment und die Zuverlässigkeit zu liefern, die für Großöfen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kleineren oder Pilotanwendungen liegt: Ein Ketten- und Kettenradantrieb bietet eine kostengünstige und mechanisch einfachere Lösung, die perfekt für geringere Leistungsanforderungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesskontrolle und Konsistenz liegt: Ein Zahnradantrieb in Kombination mit einem modernen Frequenzumrichter bietet die präziseste und wiederholbarste Kontrolle über die Rotationsgeschwindigkeit und die Materialverweilzeit.

Letztendlich wandelt der Antriebsstrang elektrische Energie in Prozesskontrolle um und macht ihn so zur entscheidenden Komponente für konsistente und vorhersagbare Ergebnisse aus Ihrem Drehrohrofen.

Zusammenfassungstabelle:

| Antriebstyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Zahnkranz & Ritzel | Hochbelastbare industrielle Verarbeitung | Hohes Drehmoment, zuverlässig, präzise Steuerung |

| Kette & Kettenrad | Kleinere oder Pilotanwendungen | Kosteneffizient, einfachere Mechanik |

| Reibungsantrieb | Spezifische Anforderungen an sanften Betrieb | Basiert auf Reibung, erfordert Druckaufrechterhaltung |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK's kundenspezifischen Drehrohrofenlösungen

KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unser Produktportfolio, einschließlich Drehrohöfen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie einen robusten Zahnkranz-Antrieb für Industrieanlagen oder einen kosteneffizienten Kettenantrieb für Pilotprojekte benötigen, wir liefern zuverlässige, effiziente Systeme, die auf Ihre Ziele zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesskontrolle und Produktivität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche gängigen Anwendungen gibt es für Drehrohröfen? Entdecken Sie vielseitige thermische Verarbeitungslösungen

- Was sind die Nachteile eines Drehrohrofens? Hohe Energiekosten & inkonsistente Qualität

- Wie vereinfachen Drehrohröfen mit elektromagnetischer Induktion die Wartung der Anlagen? Steigern Sie die Betriebszeit und senken Sie die Kosten

- Warum ist das Testen vor der Implementierung eines Drehrohrofens in einer neuen Anwendung wichtig? Risiken minimieren und Erfolg sicherstellen

- Wie erreichen elektrische Drehrohröfen eine hohe thermische Effizienz? Erreichen Sie über 95 % thermische Effizienz

- Wie unterscheidet sich ein Drehrohrofen von einem Retortenofen? Wählen Sie den richtigen Ofen für Ihre Materialien

- Was sind die zwei primären Energiequellenoptionen für Brennöfen? Wählen Sie Gas oder Elektro für Ihre Brennbedürfnisse

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision