Im Wesentlichen ist ein Dental-Porzellanofen das entscheidende Instrument, bei dem wissenschaftliche Präzision zahnärztliche Kunstfertigkeit ermöglicht. Er nutzt hochkontrollierte technologische Prozesse, um rohe Keramikmaterialien in eine Restauration zu verwandeln, die nicht nur stark und langlebig ist, sondern auch die nuancierte Schönheit eines natürlichen Zahns nachahmt. Diese Verschmelzung von Funktion und Ästhetik macht ihn zu einem unverzichtbaren Werkzeug in der modernen restaurativen Zahnmedizin.

Der wahre Wert des Ofens liegt in der Bereitstellung einer perfekt kontrollierten Umgebung. Diese technologische Stabilität bietet dem Zahntechniker die zuverlässige Leinwand, die er benötigt, um seine künstlerischen Fähigkeiten anzuwenden und ein lebensechtes, ästhetisch ansprechendes Ergebnis zu erzielen.

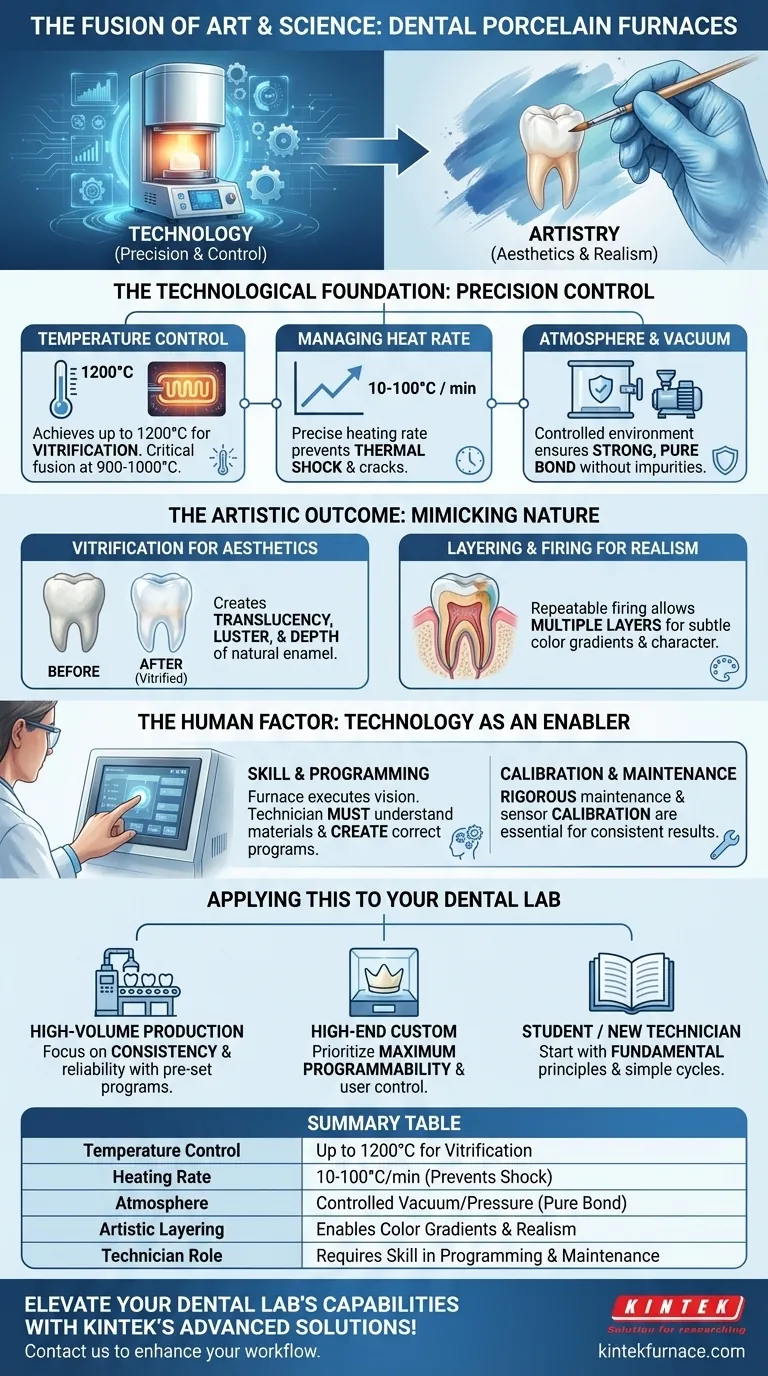

Die technologische Grundlage: Präzisionskontrolle

Der Ofen ist weit mehr als ein einfacher Ofen. Er ist ein Präzisionsinstrument, das entwickelt wurde, um Materialien auf mikroskopischer Ebene durch die exakte Anwendung von Wärme in einer kontrollierten Umgebung zu manipulieren.

Die Rolle der Temperaturkontrolle

Die Hauptfunktion des Ofens besteht darin, extrem präzise Temperaturen zu erreichen und aufrechtzuerhalten, die oft bis zu 1200 °C betragen.

Diese Kontrolle ist entscheidend für die Verglasung (Vitrification), den Prozess, der körniges Porzellanpulver in eine dichte, glasähnliche Substanz umwandelt. Sie ermöglicht auch die perfekte Verschmelzung von Porzellan mit darunterliegenden Metall- oder Zirkonoxidsubstraten bei bestimmten Temperaturen, typischerweise zwischen 900-1000 °C.

Steuerung der Heizrate und Atmosphäre

Die Geschwindigkeit, mit der sich die Temperatur ändert, ist genauso wichtig wie die Endtemperatur selbst. Der Ofen steuert die Heizrate mit unglaublicher Genauigkeit, normalerweise zwischen 10 und 100 °C pro Minute.

Dies verhindert einen Thermoschock, der Risse verursachen und die strukturelle Integrität der Restauration beeinträchtigen kann. Der gesamte Prozess findet in einer versiegelten Kammer statt, die ein kontrolliertes Vakuum oder einen Atmosphärendruck erzeugt, der eine starke, reine Verbindung ohne Verunreinigungen gewährleistet.

Das künstlerische Ergebnis: Die Natur nachahmen

Die technologische Präzision des Ofens ist kein Selbstzweck, sondern das Mittel zu einem künstlerischen Zweck. Jeder kontrollierte Parameter ist darauf ausgelegt, dem Techniker zu helfen, die Feinheiten eines natürlichen Zahns zu reproduzieren.

Verglasung für Ästhetik erreichen

Die Verglasung ist der Schlüssel zum ästhetischen Erfolg von Porzellan. Der resultierende glasähnliche Zustand verleiht der fertigen Restauration die Transluzenz, den Glanz und die Tiefe des natürlichen Zahnschmelzes.

Ohne die Fähigkeit des Ofens, diese Transformation präzise zu steuern, würde das Material opak, kreidig und leblos erscheinen.

Schichten und Brennen für Realismus

Die Kunstfertigkeit eines Zahntechnikers zeigt sich am deutlichsten im Schichtungsprozess. Er trägt mehrere, dünne Schichten von Porzellan in verschiedenen Farbtönen und Opazitäten auf, um die endgültige Form des Zahns aufzubauen.

Die wiederholbaren und präzisen Brennzyklen des Ofens ermöglichen es dem Techniker, jede Schicht perfekt zu verschmelzen, ohne die darunterliegenden Schichten zu stören. So entstehen die subtilen Farbverläufe und der innere Charakter, die eine Krone von einem echten Zahn nicht unterscheidbar machen.

Die Kompromisse verstehen: Der menschliche Faktor

Obwohl die Technologie leistungsfähig ist, ist sie ein Werkzeug, das die Fähigkeiten des Technikers verbessert – und nicht ersetzt. Ofen und Künstler existieren in einer symbiotischen Beziehung.

Technologie als Ermöglicher, nicht als Ersatz

Ein fortschrittlicher Ofen kann ein mangelndes Verständnis der Zahnmorphologie oder Farbwissenschaft nicht kompensieren. Die endgültige ästhetische Qualität ist ein direktes Ergebnis der manuellen Formgebung, Farbanpassung und Schichtungsfähigkeiten des Technikers. Der Ofen setzt lediglich seine künstlerische Vision präzise um.

Die entscheidende Rolle der Programmierung

Die Beherrschung eines Dentalofens erfordert eine umfassende Schulung. Der Techniker muss verstehen, wie verschiedene Porzellansysteme auf Hitze reagieren, und das korrekte Brennprogramm für jeden spezifischen Fall auswählen oder erstellen. Ein falsches Programm kann eine sorgfältig gefertigte Restauration leicht ruinieren.

Kalibrierung und Wartung

Die Präzision des Ofens hängt von einer rigorosen und konsequenten Wartung ab. Wenn der Temperatursensor (Thermoelement) nicht korrekt kalibriert ist, stimmt die angezeigte Temperatur nicht mit der tatsächlichen Kammertemperatur überein, was zu unter- oder übergebrannten Restaurationen führt, die sowohl strukturell als auch ästhetisch versagen.

Anwendung in Ihrem Dentallabor

Ihr Vorgehen sollte sich an den spezifischen Zielen Ihres Labors und den Fähigkeiten Ihrer Techniker orientieren.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Hochvolumenproduktion liegt: Investieren Sie in einen Ofen mit bewährten, voreingestellten Programmen für gängige Materialien und einem Ruf für Zuverlässigkeit, um Variationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, individuellen ästhetischen Restaurationen liegt: Priorisieren Sie einen Ofen, der maximale Programmierbarkeit und Benutzerkontrolle bietet, damit Ihre Meistertechniker jeden Parameter feinabstimmen können.

- Wenn Sie Student oder neuer Techniker sind: Konzentrieren Sie sich zuerst auf die grundlegenden Prinzipien, wie Zeit und Temperatur Porzellan beeinflussen, und verwenden Sie einfache Programme, bevor Sie zu komplexen benutzerdefinierten Zyklen übergehen.

Letztendlich ist der Dentalofen die entscheidende Brücke, die die objektive Wissenschaft der Materialien mit der subjektiven Kunst der Schaffung eines schönen Lächelns verbindet.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Temperaturkontrolle | Erreicht bis zu 1200 °C für Verglasung und Verschmelzung (900-1000 °C) |

| Heizrate | 10-100 °C pro Minute zur Vermeidung von Thermoschock |

| Atmosphäre | Kontrolliertes Vakuum oder Druck für eine reine Verbindung |

| Künstlerische Schichtung | Ermöglicht mehrere Porzellanschichten für Farbverläufe und Realismus |

| Rolle des Technikers | Erfordert Geschick in Programmierung, Farbanpassung und Wartung |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung an Ihre individuellen Bedürfnisse. Egal, ob Sie sich auf Hochvolumenproduktion oder individuelle ästhetische Restaurationen konzentrieren, unsere Präzisionswerkzeuge gewährleisten zuverlässige, lebensechte Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Workflow in der restaurativen Zahnmedizin verbessern und einen überlegenen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler