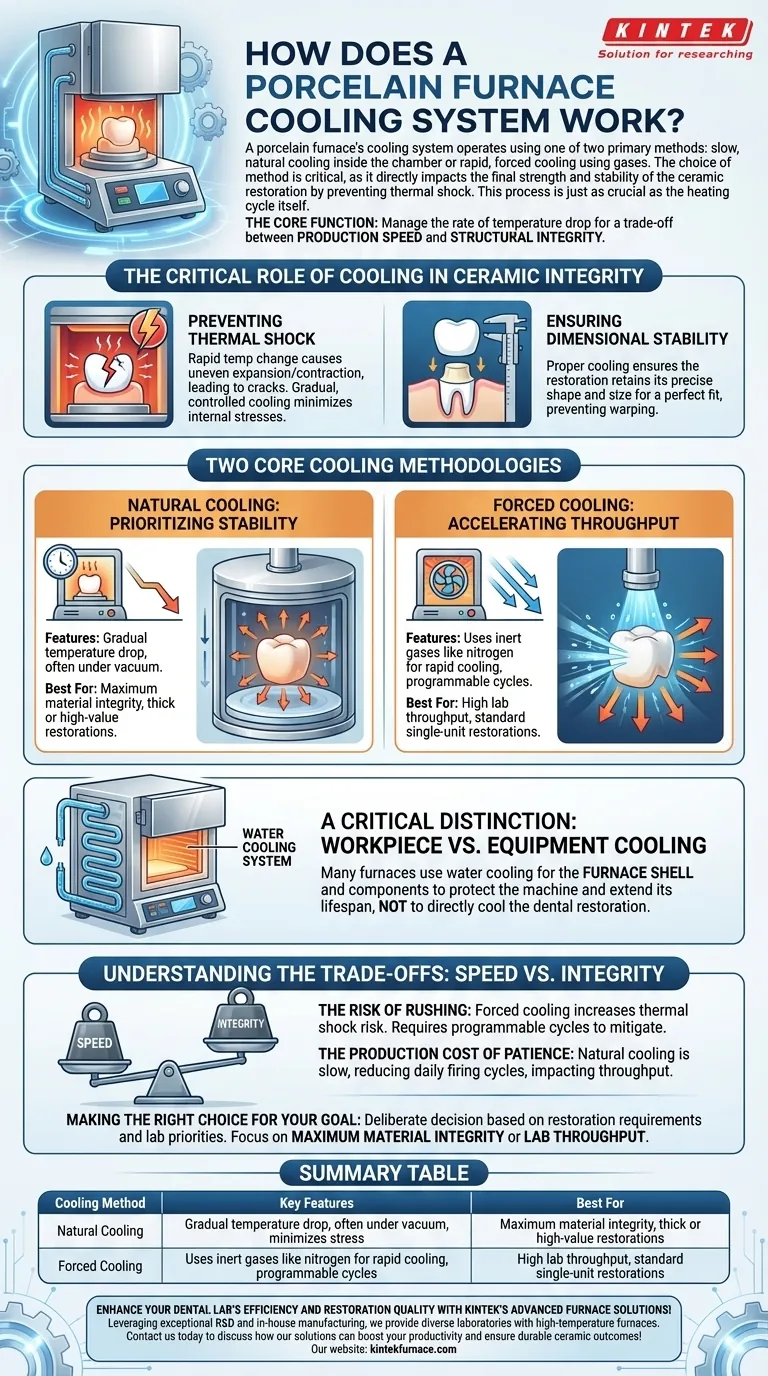

Das Kühlsystem eines Porzellanofens arbeitet nach einer von zwei Hauptmethoden: langsame, natürliche Kühlung im Inneren der Kammer oder schnelle, erzwungene Kühlung mittels Gasen. Die Wahl der Methode ist entscheidend, da sie die endgültige Festigkeit und Stabilität der keramischen Restauration direkt beeinflusst, indem sie thermischen Schock verhindert. Dieser Prozess ist genauso wichtig wie der Heizzyklus selbst.

Die Kernfunktion der Kühlung besteht nicht nur darin, die Temperatur zu senken, sondern die Rate dieses Temperaturabfalls zu steuern. Die grundlegende Wahl ist ein Kompromiss zwischen Produktionsgeschwindigkeit und der strukturellen Integrität der endgültigen keramischen Restauration.

Die entscheidende Rolle der Kühlung für die Keramintegrität

Die intensive Hitze eines Porzellanofens, die oft 1.200 °C (2.200 °F) übersteigt, erzeugt immensen thermischen Stress in der Dental-Keramik. Wie diese Wärme abgeführt wird, entscheidet über Erfolg oder Misserfolg der Restauration.

Verhinderung von thermischem Schock

Thermischer Schock tritt auf, wenn ein Material einer schnellen Temperaturänderung ausgesetzt ist, was dazu führt, dass sich verschiedene Teile unterschiedlich schnell ausdehnen oder zusammenziehen. Bei Dentalporzellan führt dies zu mikroskopischen oder sogar sichtbaren Rissen, welche die gesamte Restauration beeinträchtigen.

Eine allmähliche, kontrollierte Abkühlung ermöglicht es dem gesamten Stück, sich gleichmäßig zusammenzuziehen, wodurch innere Spannungen minimiert und Brüche verhindert werden.

Gewährleistung der Dimensionsstabilität

Die endgültige Passform einer Krone, Verblendschale oder Brücke ist von größter Bedeutung. Kühlt die Restauration zu schnell oder ungleichmäßig ab, kann sie sich verziehen oder ihre Form verlieren.

Dimensionsstabilität bedeutet, dass die Restauration beim Abkühlen ihre präzise Form und Größe beibehält. Ein ordnungsgemäßer Kühlzyklus stellt sicher, dass die aus dem Ofen kommende Restauration perfekt auf die Präparation des Patienten passt.

Zwei Kernmethoden der Kühlung

Porzellanöfen verwenden unterschiedliche Strategien, um Restaurationen von der Brenntemperatur auf Raumtemperatur zurückzubringen. Jede hat einen spezifischen Zweck und eine spezifische Anwendung.

Natürliche Kühlung: Priorität für Stabilität

Die natürliche Kühlung ist die einfachste und oft sicherste Methode. Der Ofen deaktiviert einfach seine Heizelemente und lässt die Kammer allmählich abkühlen.

Dieser Prozess findet oft unter Vakuum statt, was das Werkstück vor schnellen Temperaturabfällen isoliert und die Wärme langsam und gleichmäßig abgibt. Dies priorisiert die strukturelle Integrität der Keramik über alles andere.

Erzwungene Kühlung: Beschleunigung des Durchsatzes

Für Labore mit hohem Volumen stellt das Warten auf die natürliche Kühlung ein Engpass dar. Systeme zur erzwungenen Kühlung beschleunigen den Prozess, um die Produktivität zu steigern.

Diese Systeme führen ein kühles, Inertgas, wie Stickstoff, in die Brennkammer ein. Dies entzieht der Restauration aktiv schneller Wärme, als es die natürliche Konvektion allein vermag, und verkürzt so die gesamte Zykluszeit.

Ein wichtiger Unterschied: Werkstückkühlung vs. Geräteabkühlung

Es ist wichtig zu verstehen, dass einige Kühlsysteme den Ofen selbst schützen und nicht die Keramikrestauration.

Viele Öfen verfügen über ein Wasserkühlsystem. Dieses System zirkuliert Wasser durch den Ofenmantel, die Abdeckung und um die Heizelemente herum. Sein einziger Zweck ist es, die Komponenten der Maschine vor Überhitzung zu schützen und die Lebensdauer des Geräts zu verlängern. Dieses System kühlt die Dentalrestauration im Inneren der Kammer nicht direkt.

Die Kompromisse verstehen: Geschwindigkeit vs. Integrität

Die Wahl zwischen natürlicher und erzwungener Kühlung ist eine kalkulierte Entscheidung, die auf Produktionsanforderungen und Materialanforderungen basiert.

Das Risiko, den Prozess zu überstürzen

Der Hauptnachteil der erzwungenen Kühlung ist das erhöhte Risiko eines thermischen Schocks. Wenn die Abkühlrate für das spezifische Keramikmaterial oder die Dicke der Restauration zu aggressiv ist, kann dies Spannungen und Rissbildung verursachen.

Moderne Öfen verfügen über hochgradig programmierbare Zwangskühlzyklen, um dieses Risiko zu mindern, aber die Gefahr ist dem Prozess inhärent.

Die Produktionskosten der Geduld

Die natürliche Kühlung ist außerordentlich sicher für die Keramik, aber auch sehr langsam. Dies bindet den Ofen für längere Zeiträume und reduziert die Anzahl der Brennzyklen, die ein Labor pro Tag durchführen kann.

Für ein geschäftiges Labor kann diese Reduzierung des Durchsatzes erhebliche finanzielle Auswirkungen haben.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Kühlprotokolls sollte eine bewusste Entscheidung sein, die auf den spezifischen Anforderungen der Restauration und den betrieblichen Prioritäten Ihres Labors beruht.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität liegt: Bei dicken, komplexen oder hochwertigen Restaurationen ist ein langsamer, natürlicher Kühlzyklus der sicherste Weg, um Nacharbeit zu vermeiden und die Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Labordurchsatz liegt: Bei Standard-Einzelrestaurationen aus robusten Materialien kann ein gut kalibrierter Zwangskühlvorgang die tägliche Produktionskapazität Ihres Labors sicher erhöhen.

Letztendlich ist die Beherrschung des Kühlzyklus unerlässlich, um eine korrekt gebrannte Restauration in ein klinisch erfolgreiches und dauerhaftes Endprodukt zu verwandeln.

Zusammenfassungstabelle:

| Kühlungsmethode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Natürliche Kühlung | Allmählicher Temperaturabfall, oft unter Vakuum, minimiert Spannungen | Maximale Materialintegrität, dicke oder hochwertige Restaurationen |

| Erzwungene Kühlung | Verwendet Inertgase wie Stickstoff zur schnellen Kühlung, programmierbare Zyklen | Hoher Labordurchsatz, Standard-Einzelrestaurationen |

Steigern Sie die Effizienz und die Qualität der Restaurationen Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir diversen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Eignung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktivität steigern und dauerhafte Keramergebnisse sichern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern