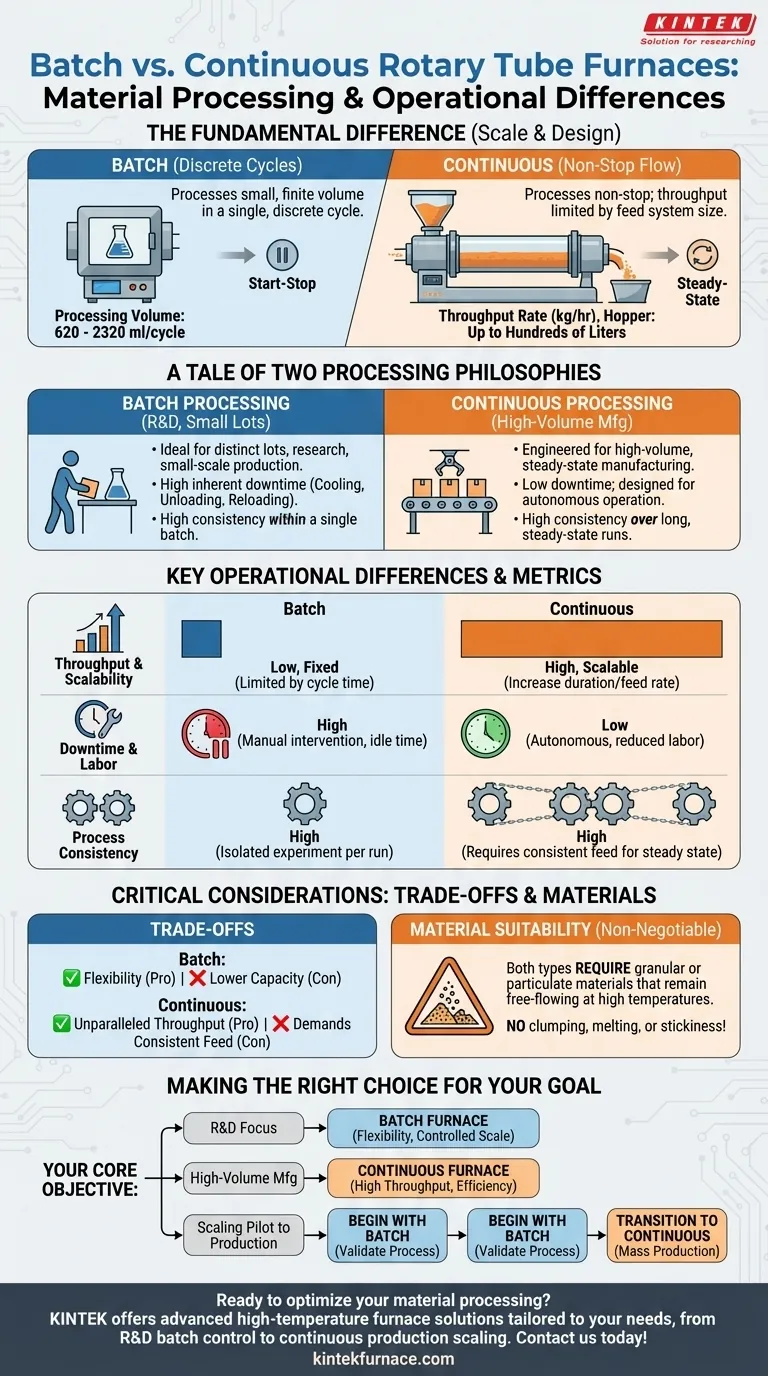

Der grundlegende Unterschied in der Materialverarbeitung zwischen Batch- und kontinuierlichen Drehrohrofenen liegt im Maßstab und im Betriebsdesign. Ein Batch-Ofen verarbeitet ein kleines, begrenztes Materialvolumen (typischerweise 620 bis 2320 ml) in einem einzigen, diskreten Zyklus. Im Gegensatz dazu verarbeitet ein kontinuierlicher Ofen Material nonstop, wobei der Durchsatz nur durch die Größe seines Zufuhrsystems begrenzt wird, das von einigen wenigen bis zu mehreren hundert Litern fassen kann.

Ihre Wahl zwischen einem Batch- und einem kontinuierlichen Ofen betrifft nicht nur die Materialmenge, sondern auch die Art Ihrer Arbeit. Die Batch-Verarbeitung dient der Forschung und der Kleinserienproduktion von einzelnen Chargen, während die kontinuierliche Verarbeitung für die großvolumige Fertigung im stationären Zustand konzipiert ist.

Eine Geschichte zweier Verarbeitungsphilosophien

Die Entscheidung zwischen diesen beiden Ofentypen hängt vom Verständnis ihrer unterschiedlichen Betriebsmodelle ab. Das eine ist für diskrete Aufgaben ausgelegt, das andere für einen ununterbrochenen Fluss.

Definition der Batch-Verarbeitung

Ein Batch-Ofen verarbeitet jeweils eine einzige, spezifische Materialmenge. Diese „Charge“ wird in den Ofen geladen, unter festgelegten Bedingungen verarbeitet und dann vollständig entnommen.

Oft muss das gesamte System abkühlen, bevor die nächste Charge geladen werden kann. Diese Start-Stopp-Natur macht ihn ideal für Anwendungen, bei denen Materialchargen getrennt und rückverfolgbar gehalten werden müssen. Das typische Verarbeitungsvolumen pro Zyklus ist recht gering, normalerweise unter 2,5 Litern.

Definition der kontinuierlichen Verarbeitung

Ein kontinuierlicher Ofen ist für die nonstop Hochvolumenproduktion ausgelegt. Material wird kontinuierlich an einem Ende des Ofens zugeführt und das verarbeitete Produkt am anderen Ende ausgeschleust.

Seine Kapazität wird nicht durch einen einzelnen Durchlauf gemessen, sondern durch eine Durchsatzrate (z. B. Kilogramm pro Stunde). Die Größe des Trichters, die mehrere hundert Liter betragen kann, bestimmt, wie lange der Ofen unbeaufsichtigt laufen kann, nicht die Gesamtmenge, die er über die Zeit verarbeiten kann.

Wesentliche Betriebsunterschiede

Über das einfache Volumen hinaus wirken sich die betrieblichen Realitäten jedes Ofentyps direkt auf die Prozesseffizienz, Konsistenz und den Arbeitsaufwand aus.

Durchsatz und Skalierbarkeit

Batch-Systeme haben einen festen, niedrigen Durchsatz, der durch Zykluszeit und Volumen bestimmt wird. Eine Produktionssteigerung bedeutet, mehr einzelne Zyklen durchzuführen, was eine praktische Grenze hat.

Kontinuierliche Systeme bieten einen wesentlich höheren Durchsatz und sind für die industrielle Skalierbarkeit ausgelegt. Die Steigerung der Produktion ist eine Frage der längeren Laufzeit des Systems oder der Erhöhung der Zufuhrrate.

Ausfallzeiten und Arbeitsaufwand

Die Batch-Verarbeitung hat zwangsläufige Ausfallzeiten in ihrem Arbeitsablauf eingebaut. Die Zeit für das Abkühlen, Entladen und Nachladen des Ofens ist Zeit, die nicht für die Materialverarbeitung genutzt wird. Dieser Zyklus erfordert wiederholte manuelle Eingriffe.

Kontinuierliche Öfen sind nach der Stabilisierung für lange Zeiträume des autonomen Betriebs ausgelegt, was Leerlaufzeiten und direkte Arbeitskosten pro verarbeiteter Materialeinheit erheblich reduziert.

Prozesskonsistenz

Bei einem Batch-System erreichen Sie eine hohe Konsistenz innerhalb einer einzigen Charge. Es bietet eine hervorragende Umgebung zum Testen von Variablen, da jeder Durchlauf ein isoliertes Experiment ist.

Ein kontinuierliches System ist darauf ausgelegt, ein stationäres Gleichgewicht aufrechtzuerhalten und eine ausgezeichnete Produktkonsistenz über sehr lange Produktionsläufe hinweg zu gewährleisten. Das Erreichen dieses stationären Zustands erfordert jedoch ein konsistentes Zufuhrmaterial und stabile Betriebsparameter.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist universell überlegen; jede bringt klare Kompromisse mit sich, die sie für unterschiedliche Anwendungen geeignet machen.

Die Kosten der Flexibilität (Batch)

Der Hauptvorteil eines Batch-Ofens ist seine Flexibilität für Forschung, Entwicklung und die Abwicklung mehrerer kleiner Aufträge. Der Kompromiss ist eine erheblich geringere Gesamtproduktionskapazität und Effizienz.

Die Anforderung an Konsistenz (Kontinuierlich)

Ein kontinuierlicher Ofen bietet einen unvergleichlichen Durchsatz, erfordert jedoch ein hochkonsistentes und homogenes Zufuhrmaterial, um reibungslos zu funktionieren. Er ist weniger nachsichtig bei Schwankungen der Partikelgröße oder Zusammensetzung, und die Verfahren zum Starten/Stoppen können komplexer sein.

Materialeignung ist nicht verhandelbar

Es ist wichtig zu verstehen, dass diese Wahl zweitrangig gegenüber der Materialverträglichkeit ist. Beide Ofentypen eignen sich nur für granulare oder partikuläre Materialien, die bei hohen Temperaturen rieselfähig bleiben. Jedes Material, das verklumpt, schmilzt oder klebrig wird, stört den Prozess in beiden Systemen.

Die richtige Wahl für Ihr Ziel treffen

Das Kernziel Ihrer Anwendung ist der entscheidende Faktor. Nutzen Sie diesen Leitfaden, um den richtigen Weg für Ihre Bedürfnisse zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Forschung & Entwicklung liegt: Ein Batch-Ofen bietet die notwendige Flexibilität, um verschiedene Materialien und Prozessparameter in einem kleinen, kontrollierten Maßstab zu testen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Ein kontinuierlicher Ofen ist die einzig gangbare Option, um den hohen Durchsatz und die betriebliche Effizienz zu erreichen, die für die industrielle Produktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Skalierung von Pilotanlagen zur Produktion liegt: Beginnen Sie mit einem Batch-Ofen, um Ihren Prozess und Ihre Materialeigenschaften zu validieren, und wechseln Sie dann zu einem kontinuierlichen System, sobald die Parameter für die Massenproduktion festgelegt sind.

Letztendlich ist das Verständnis Ihres erforderlichen Maßstabs und Ihrer betrieblichen Ziele der Schlüssel zur Auswahl der richtigen Ofentechnologie für Ihren Erfolg.

Zusammenfassungstabelle:

| Aspekt | Batch-Ofen | Kontinuierlicher Ofen |

|---|---|---|

| Verarbeitungsvolumen | 620 ml bis 2320 ml pro Charge | Durchsatzrate (z. B. kg/Stunde), Trichtergröße bis zu mehreren hundert Litern |

| Durchsatz | Gering, fest pro Zyklus | Hoch, skalierbar für lange Läufe |

| Ausfallzeiten | Hoch (Abkühlen, Laden/Entladen) | Gering, für Dauerbetrieb ausgelegt |

| Konsistenz | Hoch innerhalb einer einzelnen Charge | Hoch über den stabilen Produktionslauf hinweg |

| Ideale Verwendung | F&E, Kleinserienproduktion | Großserienfertigung |

Bereit, Ihre Materialverarbeitung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Ob Sie in der Forschung präzise Batch-Kontrolle benötigen oder für die kontinuierliche Produktion skalieren – unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsfähigkeiten im Detail gestützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und Ihre Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes