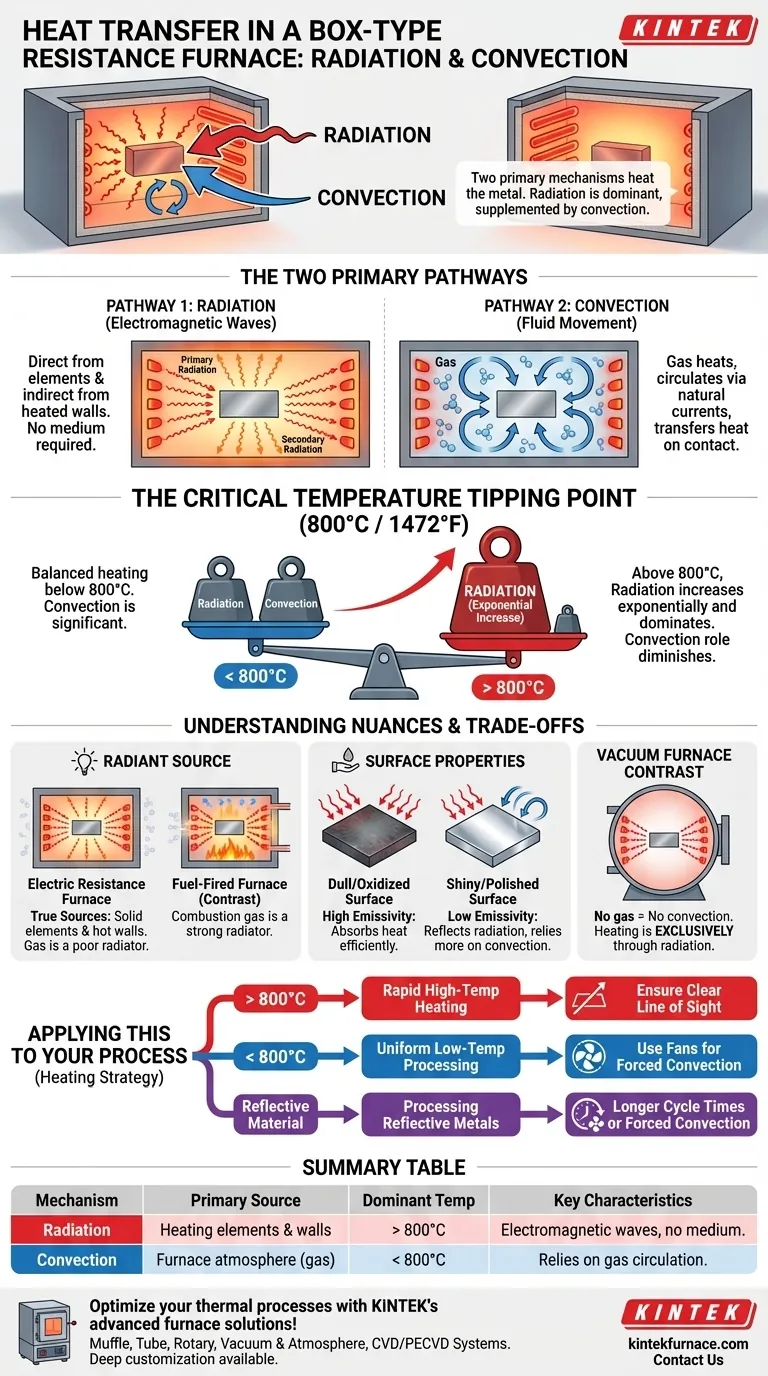

In einem Kastenwiderstandsofen ist die Wärmeübertragung vom Ofen auf das metallische Werkstück ein dynamischer Prozess, der zwei primäre Mechanismen umfasst. Die dominierende Kraft ist die Strahlung, die sich als elektromagnetische Wellen direkt von den heißen elektrischen Heizelementen und indirekt von den beheizten Ofenwänden ausbreitet. Dies wird ergänzt durch die Konvektion, bei der die Ofenatmosphäre (Luft oder Inertgas) zirkuliert und beim Kontakt mit dem Metall Wärme überträgt.

Das zentrale Prinzip ist, dass die Effizienz dieser beiden Mechanismen mit der Temperatur dramatisch variiert. Bei niedrigeren Temperaturen sind Konvektion und Strahlung beide signifikant, aber sobald der Ofen etwa 800 °C (1472 °F) überschreitet, nimmt der Strahlungswärmeübergang exponentiell zu und wird zur überwiegend dominanten Methode des Erhitzens.

Die zwei primären Wege der Wärmeübertragung

Um einen Ofen effektiv zu steuern, müssen Sie verstehen, wie die Wärme tatsächlich Ihr Werkstück erreicht. Es ist keine einzelne Handlung, sondern eine Kombination aus direkten und indirekten Übertragungen, die gleichzeitig stattfinden.

Weg 1: Direkte und indirekte Strahlung

Strahlung ist die Übertragung von Energie über elektromagnetische Wellen (insbesondere Infrarot) und erfordert kein physikalisches Medium. Dies ist der stärkste Heizmechanismus in einem Hochtemperaturofen.

Der Prozess umfasst zwei Schlüsselschritte:

- Primärstrahlung: Die elektrischen Widerstandsheizelemente sind die Wärmequelle. Wenn sie hohe Temperaturen erreichen, glühen sie und strahlen immense Energiemengen in alle Richtungen ab. Ein Teil dieser Energie gelangt in direkter Sichtlinie zum metallischen Werkstück.

- Sekundärstrahlung: Der Großteil der von den Elementen abgestrahlten Energie trifft auf die inneren feuerfesten Wände und das Dach des Ofens. Diese Oberflächen absorbieren die Energie, erwärmen sich und werden selbst zu Sekundärstrahlern, die diese Wärme zum Werkstück zurückstrahlen. Dies erzeugt einen "zirkulierenden Strahlungseffekt", der zu einer gleichmäßigeren Temperaturumgebung beiträgt.

Weg 2: Die Rolle der Konvektion

Konvektion beruht auf der Bewegung eines Fluids – in diesem Fall des Gases im Ofen – zur Wärmeübertragung.

Der Prozess funktioniert wie folgt:

- Gaserwärmung: Die Atmosphäre im Ofen (z.B. Luft oder Stickstoff) wird erwärmt, wenn sie mit den heißen Heizelementen und den Innenwänden des Ofens in Kontakt kommt.

- Wärmeübertragung: Dieses erwärmte Gas zirkuliert über natürliche Konvektionsströme. Wenn das wärmere, weniger dichte Gas aufsteigt und kühleres, dichteres Gas sinkt, strömt es um das Werkstück herum und überträgt seine Wärmeenergie bei Kontakt.

Der kritische Temperaturschwellenwert

Das Verhältnis zwischen Strahlung und Konvektion ist nicht statisch; es hängt stark von der Betriebstemperatur des Ofens ab.

Der Umschlagpunkt über 800 °C

Bei Ofentemperaturen unter etwa 800 °C sind die Heizeffekte von Strahlung und Konvektion relativ ausgeglichen. Die Konvektion spielt eine wesentliche Rolle dabei, das Werkstück auf Temperatur zu bringen.

Die Leistung des Strahlungswärmeübergangs ist jedoch proportional zur vierten Potenz der absoluten Temperatur (Stefan-Boltzmann-Gesetz). Dies bedeutet, dass mit steigender Temperatur die durch Strahlung übertragene Energiemenge exponentiell zunimmt. Oberhalb von 800 °C übertrifft der Strahlungswärmeübergang schnell die Konvektion und wird zur fast alleinigen Heizmethode.

Die Nuancen und Kompromisse verstehen

Ein häufiger Punkt der Verwirrung ist die Quelle der Strahlung und die Rolle des Ofengases. Dies zu klären ist entscheidend, um den Prozess zu beherrschen.

Der Mythos des "Strahlungsgases" in einem Widerstandsofen

Manche Beschreibungen implizieren fälschlicherweise, dass das Ofengas selbst ein primärer Strahler ist. Dies ist eher charakteristisch für brennstoffbefeuerte Öfen, bei denen Verbrennungsprodukte wie CO₂ und Wasserdampf starke Strahler sind.

In einem elektrischen Widerstandsofen ist die Atmosphäre (Luft, Stickstoff usw.) ein sehr schlechter Strahler. Ihre Hauptaufgabe besteht darin, Wärme durch Konvektion zu übertragen. Die wahren Strahlungsquellen sind die festen Heizelemente und die heißen feuerfesten Wände.

Der Einfluss von Oberflächeneigenschaften

Die Wirksamkeit des Strahlungswärmeübergangs hängt von der Oberfläche des Werkstücks ab.

- Matte, dunkle oder oxidierte Oberflächen haben eine hohe Emissivität, was bedeutet, dass sie Strahlungsenergie sehr effizient absorbieren.

- Glänzende, polierte Oberflächen (wie sauberes Aluminium) haben eine geringe Emissivität. Sie reflektieren einen erheblichen Teil der Strahlungsenergie und erwärmen sich viel langsamer, wobei sie sich stärker auf Konvektion verlassen, insbesondere bei niedrigeren Temperaturen.

Der Vakuumofen-Kontrast

Das Verständnis eines Vakuumofens verdeutlicht die Rolle der Konvektion. Im Vakuum gibt es praktisch keine Gasmoleküle. Daher ist der Wärmeübergang durch Konvektion unmöglich.

Die Erwärmung in einem Vakuumofen erfolgt ausschließlich durch Strahlung. Dies macht ihn für die Bearbeitung hochsensibler Materialien unerlässlich, zeigt aber auch, warum eine Atmosphäre für eine effiziente, gleichmäßige Erwärmung bei niedrigeren Temperaturen, wo Konvektion benötigt wird, entscheidend ist.

Anwendung auf Ihren Prozess

Ihre Heizstrategie sollte sich an Ihrem spezifischen Temperaturziel und Material anpassen.

- Wenn Ihr Hauptaugenmerk auf schneller Hochtemperaturheizung (>800 °C) liegt: Ihr Prozess wird von Strahlung dominiert. Stellen Sie eine freie Sichtlinie zwischen Elementen/heißen Wänden und dem Werkstück sicher, um maximale Effizienz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Niedertemperaturverarbeitung (<800 °C) liegt: Sie müssen sowohl Konvektion als auch Strahlung berücksichtigen. Erwägen Sie den Einsatz von Ventilatoren, um die Konvektion zu erzwingen und eine gleichmäßige Temperaturverteilung zu gewährleisten, um heiße und kalte Stellen zu vermeiden.

- Wenn Sie reflektierende Materialien verarbeiten: Beachten Sie, dass diese der Strahlungswärme widerstehen. Sie benötigen möglicherweise längere Zykluszeiten oder müssen sich stärker auf erzwungene Konvektion verlassen, um die Zieltemperatur effizient zu erreichen.

Indem Sie das Zusammenspiel von Strahlung und Konvektion verstehen, können Sie vom bloßen Betrieb des Ofens zur tatsächlichen Konstruktion Ihres thermischen Prozesses übergehen.

Zusammenfassungstabelle:

| Mechanismus | Primäre Quelle | Dominanter Temperaturbereich | Schlüsseleigenschaften |

|---|---|---|---|

| Strahlung | Heizelemente und Ofenwände | Über 800 °C | Überträgt Wärme über elektromagnetische Wellen, kein Medium erforderlich |

| Konvektion | Ofenatmosphäre (z.B. Luft, Gas) | Unter 800 °C | Beruht auf Gaszirkulation zur Wärmeübertragung |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen