Im Kern verbessert die Induktionserwärmung die Qualitätskontrolle, indem sie den Erwärmungsprozess von einer externen, oft inkonsistenten Kunst in eine interne, hochgradig wiederholbare Wissenschaft verwandelt. Sie liefert präzise, gezielte Energie genau dort, wo sie benötigt wird, minimiert Inkonsistenzen und eliminiert praktisch häufige Defekte, die durch ungleichmäßige Temperaturverteilung oder Überhitzung verursacht werden.

Der Hauptvorteil der Induktion besteht nicht nur darin, schneller oder effizienter zu heizen, sondern eine beispiellose Wiederholgenauigkeit zu erzielen. Durch die direkte Steuerung des elektromagnetischen Feldes erhalten Sie eine direkte Kontrolle über die im Teil selbst erzeugte Wärme und stellen sicher, dass jedes einzelne Produkt einer Charge genau die gleiche thermische Behandlung erhält.

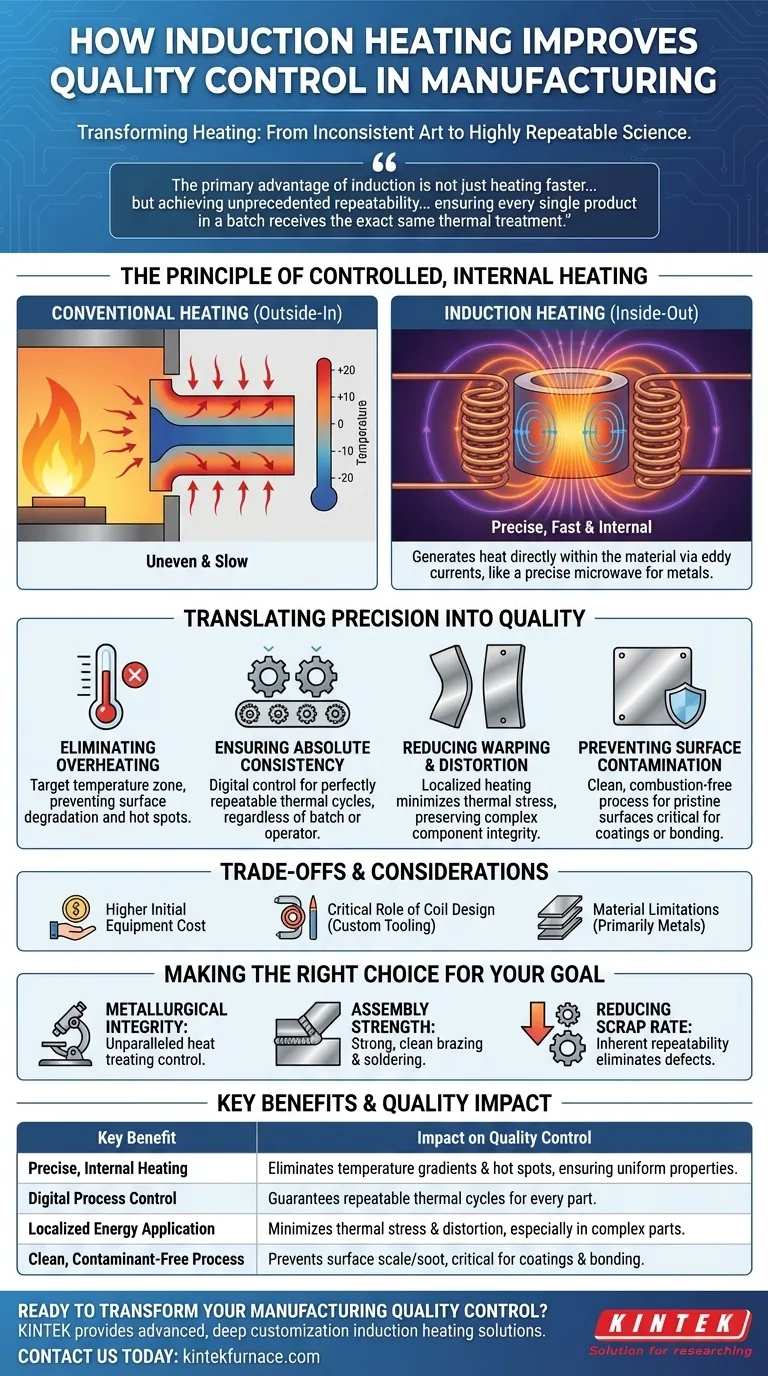

Das Prinzip der kontrollierten, internen Erwärmung

Um zu verstehen, wie die Induktion die Qualität verbessert, muss man zunächst verstehen, warum sie sich grundlegend von herkömmlichen Heizmethoden wie Öfen oder Brennern unterscheidet.

Wie sich Induktion von konventioneller Erwärmung unterscheidet

Konventionelle Methoden erwärmen ein Teil von außen nach innen mittels Konvektion oder Strahlung. Dieser Prozess ist langsam und erzeugt oft einen ungleichmäßigen Temperaturgradienten zwischen der Oberfläche und dem Kern des Materials.

Die Induktionserwärmung arbeitet von innen nach außen. Sie funktioniert wie eine präzise, leistungsstarke Mikrowelle für Metalle und erzeugt die Wärme direkt im Material selbst.

Die Rolle des elektromagnetischen Feldes

Ein Induktionssystem verwendet einen Wechselstrom, der durch eine sorgfältig konstruierte Kupferspule fließt. Dieser Strom erzeugt ein konzentriertes, oszillierendes Magnetfeld um die Spule.

Wenn ein leitfähiges Teil (wie Stahl oder Aluminium) in dieses Feld gebracht wird, beginnt der Erwärmungsprozess ohne jeglichen physischen Kontakt.

Erzeugung von Wärme aus dem Teil selbst

Das Magnetfeld induziert elektrische Ströme, bekannt als Wirbelströme, die im Werkstück fließen. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt sofortige und lokalisierte Wärme.

Da die Wärme durch das Teil selbst erzeugt wird, ist der Prozess unglaublich schnell, effizient und – was für die Qualitätskontrolle am wichtigsten ist – außergewöhnlich kontrollierbar.

Präzision in Qualität umsetzen

Dieser einzigartige Erwärmungsmechanismus löst direkt viele der häufigsten Ursachen für Defekte und Qualitätsschwankungen in der Fertigung.

Überhitzung und Hot Spots vermeiden

Da die Wärme intern erzeugt wird, können Sie eine bestimmte Zone auf die Zieltemperatur bringen, ohne das Teil an der Oberfläche zu überhitzen. Dies verhindert die Verschlechterung der Materialeigenschaften, ein häufiges Problem bei der Flammenerwärmung.

Absolute Temperaturkonsistenz gewährleisten

Moderne Induktionsstromversorgungen ermöglichen eine präzise digitale Steuerung von Strom, Spannung und Frequenz des Feldes. Das bedeutet, dass Sie einen perfekt wiederholbaren thermischen Zyklus erzeugen können, der für jedes Teil identisch ist, unabhängig von der Chargengröße oder der Fähigkeit des Bedieners.

Verzug und Verzerrung reduzieren

Durch die Erwärmung nur des erforderlichen Bereichs minimiert die Induktion die thermische Belastung der gesamten Komponente. Dies reduziert das Risiko von Verzug und Verzerrung drastisch, insbesondere bei komplexen oder dünnwandigen Teilen.

Oberflächenkontamination verhindern

Induktion ist ein absolut sauberer Prozess. Im Gegensatz zu befeuerten Öfen entstehen keine Verbrennungsprodukte wie Ruß oder Zunder. Dies gewährleistet eine makellose Oberfläche, was für nachfolgende Prozesse wie Beschichten, Plattieren oder hochfeste Verbindungen entscheidend ist.

Abwägungen und Überlegungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Die Anerkennung ihrer spezifischen Anforderungen ist der Schlüssel zu einer erfolgreichen Implementierung.

Anfangsinvestitionskosten

Die Investitionskosten für ein Induktionserwärmungssystem sind in der Regel höher als für eine einfache Brenneranlage oder einen herkömmlichen Ofen. Diese Kosten werden oft durch reduzierte Ausschussraten, höheren Durchsatz und geringeren Energieverbrauch im Laufe der Zeit gerechtfertigt.

Die entscheidende Rolle des Spulendesigns

Die Induktionsspule ist kein generisches Teil; sie ist ein kundenspezifisches Werkzeug. Sie muss auf die Geometrie Ihres Werkstücks abgestimmt sein, um das präzise Magnetfeld zu erzeugen, das für eine effektive Erwärmung erforderlich ist. Schlechte Spulendesigns führen zu schlechten Ergebnissen.

Materialbeschränkungen

Die Induktionserwärmung funktioniert direkt nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen. Nicht leitfähige Materialien wie Kunststoffe oder Keramiken können indirekt mithilfe eines leitfähigen „Suszeptors“ erwärmt werden, der Prozess ist jedoch weniger effizient.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Einführung der Induktion sollte von Ihren spezifischen Qualitätszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der metallurgischen Integrität liegt: Die Induktion bietet eine unübertroffene Kontrolle für die Wärmebehandlung und gewährleistet eine gleichmäßige Härte und Einsatztiefe, ohne den Kernwerkstoff zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Montagefestigkeit liegt: Verwenden Sie Induktion zum Hartlöten oder Löten, um starke, saubere Verbindungen zu schaffen, indem Sie nur den Verbindungsbereich präzise erwärmen und so thermische Schäden an benachbarten Komponenten verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Ausschussrate liegt: Die inhärente Wiederholgenauigkeit der Induktion eliminiert praktisch Defekte durch inkonsistente Erwärmung und senkt Ausschuss- und Nacharbeitskosten drastisch.

Durch die Beherrschung des Energieflusses innerhalb des Materials selbst gibt Ihnen die Induktionserwärmung die ultimative Kontrolle über die Qualität und Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf die Qualitätskontrolle |

|---|---|

| Präzise, interne Erwärmung | Eliminiert Temperaturgradienten und Hot Spots und gewährleistet einheitliche Materialeigenschaften. |

| Digitale Prozesssteuerung | Garantiert wiederholbare thermische Zyklen für jedes Teil, unabhängig von der Fähigkeit des Bedieners. |

| Lokalisierte Energieanwendung | Minimiert thermische Spannungen und Verformungen, insbesondere bei komplexen oder dünnwandigen Komponenten. |

| Sauberer, kontaminationsfreier Prozess | Verhindert Oberflächenzunder oder Ruß, entscheidend für Beschichtungen, Plattierungen oder hochfeste Verbindungen. |

Bereit, Ihre Qualitätskontrolle in der Fertigung zu transformieren?

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten, um verschiedenen Branchen fortschrittliche Induktionserwärmungslösungen anzubieten. Unsere Produktlinie, einschließlich kundenspezifisch entwickelter Induktionsspulen und -systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – und sicherzustellen, dass Sie das Höchstmaß an Wiederholgenauigkeit, Effizienz und Defektminderung erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungstechnologie Ihre spezifischen Qualitätsprobleme lösen und Ihren Gewinn steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus