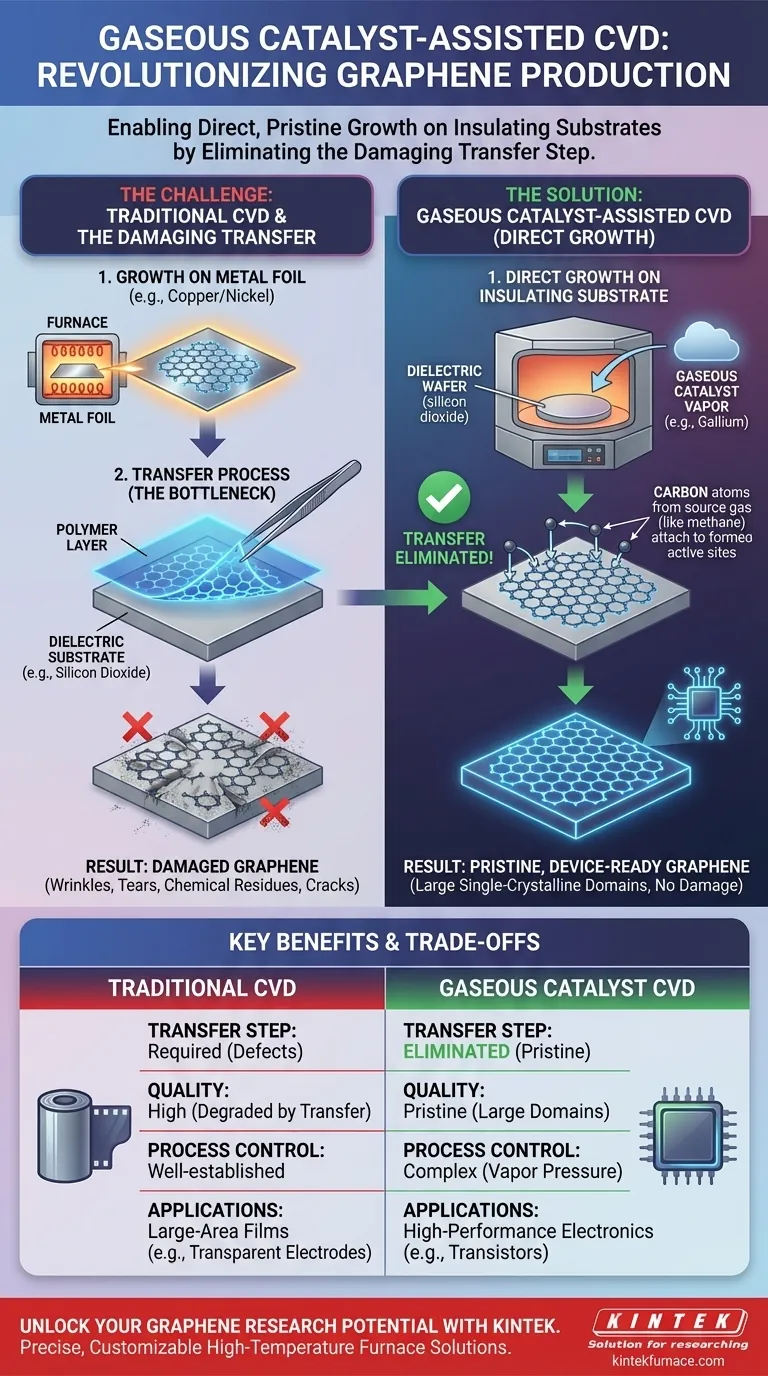

Kurz gesagt: Die chemische Gasphasenabscheidung (CVD) unter Verwendung gasförmiger Katalysatoren kommt der Graphenproduktion grundlegend zugute, da sie das direkte Wachstum von hochwertigem, gerätefertigem Graphen auf isolierenden Substraten ermöglicht. Dies umgeht den herkömmlichen, schädigenden Übertragungsschritt, der erforderlich ist, wenn Graphen auf Metallfolien gezüchtet wird, und löst damit ein großes Hindernis für die fortschrittliche Elektronik.

Das Kernproblem bei der herkömmlichen Graphensynthese liegt nicht im Wachstum selbst, sondern in der anschließenden Übertragung von einem Metallkatalysator auf ein nutzbares Substrat – ein Prozess, der Defekte und Verunreinigungen einführt. Die CVD-Methode unter Verwendung gasförmiger Katalysatoren löst dies, indem sie die Umgebung so verändert, dass ein direktes, makelloses Wachstum auf dem Endsubstrat selbst möglich wird.

Die Herausforderung bei der herkömmlichen Graphenproduktion

Die Standardmethode: Wachstum auf Metall

Bei der herkömmlichen CVD werden Methan- und Wasserstoffgase in einem Ofen erhitzt, um über einem Metallkatalysator, typischerweise einer dünnen Folie aus Kupfer oder Nickel, zu zerfallen. Kohlenstoffatome ordnen sich auf der Metalloberfläche an und bilden eine hochwertige Graphenschicht.

Diese Methode bietet eine ausgezeichnete Kontrolle über die Filmergebnisse und die Gleichmäßigkeit.

Das Problem: Eine schädigende Übertragung

Das auf Metall gezüchtete Graphen ist für die meisten elektronischen Anwendungen, wie Transistoren, nicht sofort nutzbar. Es muss auf ein dielektrisches (elektrisch isolierendes) Substrat wie Siliziumdioxid übertragen werden.

Dieser Übertragungsprozess ist die Hauptschwäche der traditionellen Methode. Er beinhaltet das Beschichten des Graphens mit einem Polymer, das Ätzen der Metallfolie und das vorsichtige Überführen der zerbrechlichen, einatomdicken Schicht auf das neue Substrat.

Dieser Schritt ist bekannt dafür, dass er Falten, Risse, Brüche und chemische Rückstände einführt, welche die außergewöhnlichen elektronischen Eigenschaften des Graphens stark beeinträchtigen.

Die Lösung mit gasförmigen Katalysatoren: Direktes Wachstum

Die CVD-Methode unter Verwendung gasförmiger Katalysatoren konstruiert den Prozess neu, um diesen zerstörerischen Übertragungsschritt vollständig zu eliminieren.

Wie es funktioniert: Ein verdampfter Katalysator

Anstelle einer festen Metallfolie führt diese Methode einen Katalysator in gasförmiger Form, wie z. B. Galliumdampf, in die CVD-Kammer ein.

Diese Katalysatoratome lagern sich vorübergehend auf der Oberfläche eines nicht reaktiven dielektrischen Substrats an. Sie bieten aktive Stellen, an denen Kohlenstoffatome aus der Methanquelle andocken und Graphen bilden können, ohne jedoch eine dauerhafte Bindung mit dem Substrat selbst einzugehen.

Der Hauptvorteil: Eliminierung des Übertragungsprozesses

Da das Graphen direkt auf dem endgültigen Isolationssubstrat gezüchtet wird, werden die gesamte Polymerbeschichtung, das Metallätzen und das Übertragungsverfahren vollständig vermieden.

Das Ergebnis ist Graphen, das in seinem ursprünglichen, frisch gewachsenen Zustand verbleibt, frei von der mechanischen Beschädigung und Kontamination, die mit dem Übertragungsprozess einhergehen.

Das Ergebnis: Überlegenes Graphen für die Elektronik

Diese Direktwachstumsmethode erzeugt außergewöhnlich hochwertiges Graphen mit großen Einkristall-Domänen.

Für die Elektronik bedeutet dies eine höhere Ladungsträgermobilität und eine zuverlässigere Geräteleistung. Es schlägt die Brücke zwischen der Laborsynthese von Materialien und der praktischen Herstellung von Hochleistungs-Elektronik- und optoelektronischen Bauelementen.

Abwägung der Kompromisse

Obwohl diese fortschrittliche Methode leistungsstark ist, bringt sie eigene Komplexitäten mit sich, die bewältigt werden müssen.

Prozesskontrolle

Die CVD-Methode unter Verwendung gasförmiger Katalysatoren erfordert eine anspruchsvollere Kontrolle als herkömmliche Methoden. Die Verwaltung des genauen Dampfdrucks des Katalysators und die Gewährleistung seiner gleichmäßigen Verteilung in der Reaktionskammer ist von entscheidender Bedeutung und fügt eine Komplexitätsebene hinzu.

Katalysatorwahl

Die Auswahl des gasförmigen Katalysators ist begrenzt. Obwohl Gallium sich als wirksam erwiesen hat, ist seine Wechselwirkung mit verschiedenen Substraten und Wachstumsbedingungen ein aktives Forschungsgebiet. Die Reinheit der Katalysatorquelle ist ebenfalls von größter Bedeutung.

Skalierbarkeit vs. Anwendung

Diese Methode eignet sich ideal für die Herstellung von ultrahochwertigem Graphen auf Wafern für die High-End-Elektronik. Für Anwendungen, die sehr große Flächen leitfähiger Filme erfordern, bei denen geringfügige Defekte tolerierbar sind (z. B. einige transparente Elektroden), kann die herkömmliche Rolle-zu-Rolle-CVD auf Kupfer jedoch immer noch kosteneffizienter in der Skalierung sein.

Die richtige Wahl für Ihr Ziel treffen

Die beste Synthesemethode hängt vollständig von Ihrer Endanwendung und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt (z. B. Transistoren, Hochfrequenzgeräte): Die CVD-Methode unter Verwendung gasförmiger Katalysatoren ist die ideale Wahl, da sie makelloses Graphen direkt auf dem benötigten Substrat liefert.

- Wenn Ihr Hauptaugenmerk auf großflächigen leitfähigen Filmen liegt (z. B. transparente Elektroden, Heizelemente): Die herkömmliche CVD auf Kupferfolie, gefolgt von einem Übertragungsprozess, kann wirtschaftlicher und skalierbarer sein, vorausgesetzt, die Anwendung toleriert geringfügige Defekte.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Die CVD-Methode unter Verwendung gasförmiger Katalysatoren bietet eine sauberere Plattform für die Untersuchung intrinsischer Grapheneigenschaften, ohne die störenden Variablen, die durch einen Übertragungsprozess eingeführt werden.

Letztendlich ist die Beherrschung des Syntheseverfahrens der entscheidende erste Schritt zur Erschließung des wahren Potenzials von Graphen-basierten Technologien.

Zusammenfassungstabelle:

| Aspekt | Herkömmliche CVD | CVD mit gasförmigem Katalysator |

|---|---|---|

| Katalysator | Fester Metallkatalysator (z. B. Kupfer, Nickel) | Gasförmig (z. B. Galliumdampf) |

| Substrat | Metallfolie | Direkt auf isolierendem Substrat |

| Übertragungsschritt | Erforderlich, führt zu Defekten | Eliminiert, vermeidet Schäden |

| Graphenqualität | Hoch, aber durch Übertragung beeinträchtigt | Makellos, große Einkristall-Domänen |

| Ideale Anwendungen | Großflächige Filme, transparente Elektroden | Hochleistungs-Elektronik, Transistoren |

Entfesseln Sie das volle Potenzial Ihrer Graphenforschung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir präzise, anpassbare Systeme wie Rohröfen, CVD/PECVD-Systeme und mehr, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz Ihres Labors steigern und Innovationen in der Elektronik und Materialwissenschaft vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr