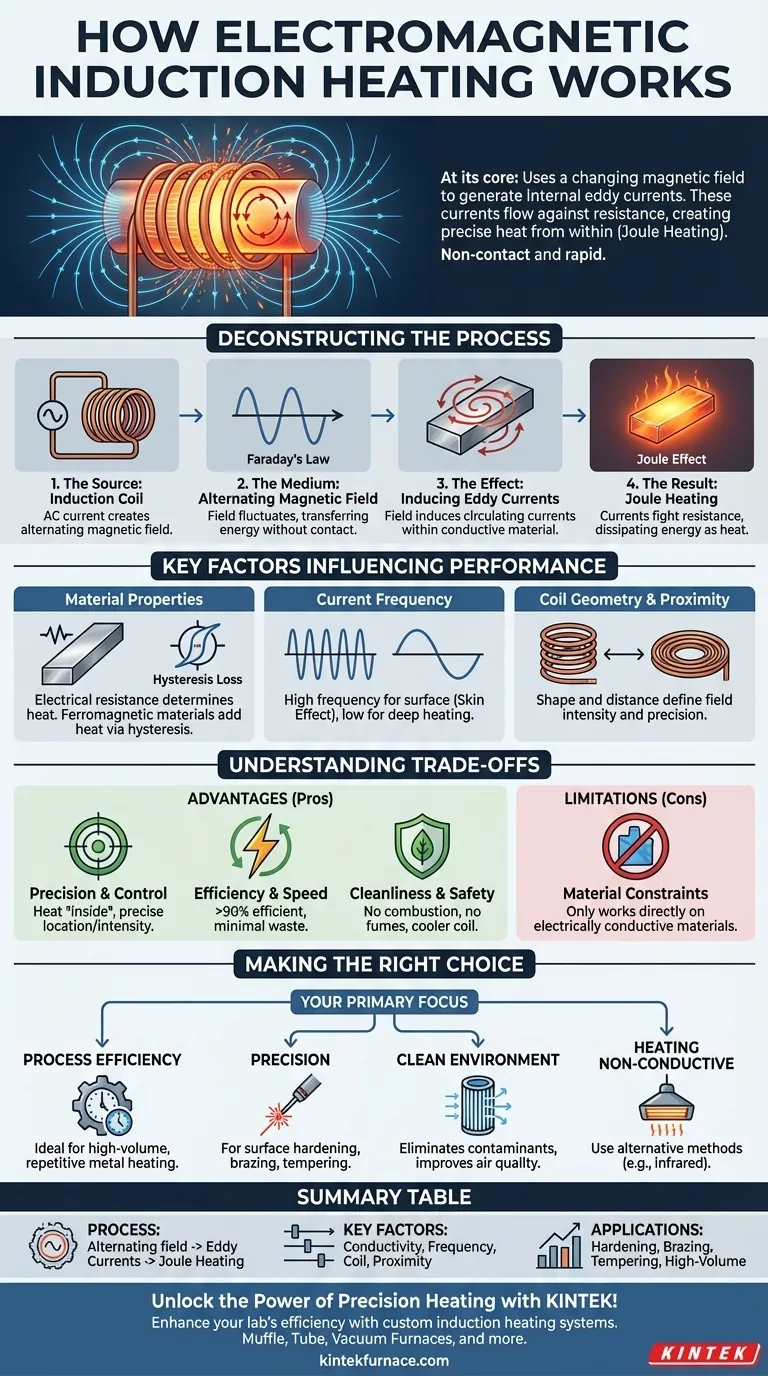

Im Kern funktioniert die Induktionserwärmung, indem ein sich änderndes Magnetfeld verwendet wird, um elektrische Ströme direkt im Inneren eines leitfähigen Objekts zu erzeugen. Diese internen Ströme, bekannt als Wirbelströme, fließen gegen den natürlichen elektrischen Widerstand des Materials und erzeugen durch einen Prozess namens Joulesche Erwärmung intensive und präzise Wärme. Dies ermöglicht eine schnelle, berührungslose Erwärmung des Materials von innen.

Das zentrale Prinzip der Induktionserwärmung ist die Umwandlung von elektrischer Energie in ein Magnetfeld und dann zurück in gezielte thermische Energie im Inneren des Werkstücks selbst. Dies macht sie zu einer außergewöhnlich direkten, effizienten und steuerbaren Heizmethode.

Den Induktionsheizprozess entschlüsseln

Um zu verstehen, wie dies funktioniert, können wir es in eine Abfolge von vier grundlegenden physikalischen Ereignissen zerlegen. Diese Ereignisse geschehen fast augenblicklich, um Energie ohne physischen Kontakt zu übertragen.

Die Quelle: Die Induktionsspule

Der Prozess beginnt mit einer speziell entwickelten Kupferspule. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet. Die Spule selbst wird nicht heiß, sondern dient als Quelle zur Erzeugung des Magnetfeldes.

Das Medium: Das wechselnde Magnetfeld

Nach dem Faradayschen Induktionsgesetz erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom in der Spule wechselt – ständig Richtung und Intensität ändert – erzeugt er ein dynamisches und fluktuierendes Magnetfeld im Raum um sich herum.

Der Effekt: Induzieren von Wirbelströmen

Wird ein elektrisch leitfähiges Material, wie ein Metallstück, in dieses wechselnde Magnetfeld gebracht, induziert das Feld zirkulierende elektrische Ströme im Material. Diese werden Wirbelströme genannt. Sie sind das direkte Ergebnis der Energieübertragung des Magnetfeldes auf das Objekt.

Das Ergebnis: Joulesche Erwärmung

Diese Wirbelströme fließen nicht durch einen perfekten Leiter. Das Material besitzt einen inhärenten elektrischen Widerstand. Wenn die Wirbelströme gegen diesen Widerstand fließen, dissipieren sie Energie in Form von Wärme. Dieses Phänomen ist als Joule-Effekt bekannt und die primäre Wärmequelle im Induktionsprozess.

Schlüsselfaktoren, die die Heizleistung beeinflussen

Die Wirksamkeit und die Eigenschaften der Induktionserwärmung sind nicht universell; sie hängen von mehreren Schlüsselfaktoren ab, die angepasst werden können, um spezifische Ergebnisse zu erzielen.

Materialeigenschaften

Die Art des Materials ist entscheidend. Sein elektrischer Widerstand beeinflusst direkt, wie viel Wärme erzeugt wird. Zusätzlich tritt bei ferromagnetischen Materialien wie Eisen oder Stahl ein sekundärer Heizeffekt auf, der als Hystereseverlust bezeichnet wird, bei dem das schnelle Umschalten magnetischer Domänen zur Gesamtwärme beiträgt.

Frequenz des Stroms

Die Frequenz des Wechselstroms ist ein entscheidender Regelparameter. Höhere Frequenzen neigen dazu, die Wirbelströme an der Oberfläche des Materials zu konzentrieren, ein Phänomen, das als Skin-Effekt bekannt ist. Dies ist ideal für Anwendungen wie die Oberflächenhärtung. Niedrigere Frequenzen ermöglichen es der Wärme, tiefer in das Bauteil einzudringen.

Spulengeometrie und Nähe

Die Form der Induktionsspule und ihr Abstand zum Werkstück definieren die Form und Intensität des Magnetfeldes. Eine eng anliegende Spule gewährleistet eine effiziente Energieübertragung und ermöglicht eine präzise, lokalisierte Erwärmung spezifischer Bereiche eines Bauteils.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer Vorteile und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Präzision und Kontrolle

Da die Wärme im Inneren des Bauteils erzeugt wird, können Sie ihre Position und Intensität mit unglaublicher Genauigkeit steuern. Dies ist mit herkömmlichen Öfen, die das gesamte Objekt von außen nach innen erwärmen, unmöglich.

Vorteil: Effizienz und Geschwindigkeit

Die Energie wird mit einem Wirkungsgrad von oft über 90 % direkt auf das Werkstück übertragen. Es wird sehr wenig Energie verschwendet, um die Umgebungsluft zu erwärmen, was den Prozess sowohl schnell als auch energieeffizient macht.

Vorteil: Sauberkeit und Sicherheit

Die Induktionserwärmung erzeugt keine Verbrennungsprodukte, Dämpfe oder Schadstoffe. Dies schafft eine sauberere und sicherere Arbeitsumgebung. Die Spule bleibt kühl, wodurch das Verbrennungsrisiko im Vergleich zu offenen Flammen oder Widerstandsheizelementen reduziert wird.

Einschränkung: Materialbeschränkungen

Die größte Einschränkung ist, dass die Induktionserwärmung nur direkt bei elektrisch leitfähigen Materialien funktioniert. Sie kann Materialien wie Kunststoffe, Keramiken oder Glas nicht erwärmen, es sei denn, sie werden mit einem leitfähigen Objekt (einem Suszeptor) kombiniert, um die Wärme zu übertragen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Wahl der Induktionserwärmung vollständig von Ihrer spezifischen Anwendung und Ihren Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Induktion ist ideal für das volumenstarke, repetitive Erhitzen von leitfähigen Metallen, da sie Energieverschwendung und Zykluszeiten minimiert.

- Wenn Ihr Hauptaugenmerk auf Präzision liegt: Wählen Sie Induktion für Anwendungen wie Oberflächenhärtung, Löten oder Anlassen, bei denen nur bestimmte Zonen eines Bauteils erwärmt werden müssen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Umgebung liegt: Induktion ist jeder brennstoffbasierten Methode überlegen, um luftgetragene Verunreinigungen zu eliminieren und die Luftqualität am Arbeitsplatz zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nicht leitfähiger Materialien liegt: Sie müssen eine alternative Methode wie konventionelle oder Infrarotheizung verwenden, da Induktion nicht direkt funktioniert.

Durch das Verständnis dieser Kernprinzipien können Sie die Induktionserwärmung effektiv als leistungsstarkes Werkzeug für die fortschrittliche und effiziente thermische Verarbeitung nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Verwendet ein wechselndes Magnetfeld, um Wirbelströme zu induzieren, die eine Joulesche Erwärmung im Material verursachen. |

| Schlüsselfaktoren | Materialleitfähigkeit, Stromfrequenz, Spulengeometrie und Nähe zum Werkstück. |

| Vorteile | Hohe Präzision, Effizienz (>90 %), Geschwindigkeit, Sauberkeit und berührungsloser Betrieb. |

| Einschränkungen | Erwärmt nur leitfähige Materialien; nicht direkt geeignet für Kunststoffe, Keramiken oder Glas. |

| Anwendungen | Oberflächenhärtung, Löten, Anlassen und volumenstarke Metallverarbeitung. |

Entfesseln Sie die Kraft der Präzisionsheizung mit KINTEK!

Möchten Sie die Effizienz Ihres Labors mit fortschrittlicher thermischer Verarbeitung steigern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Induktionsheizsysteme. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette – wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzises, effizientes und sauberes Erhitzen für leitfähige Materialien und helfen Ihnen, hervorragende Ergebnisse in Anwendungen wie Oberflächenhärtung und Löten zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Heizprozesse optimieren und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien