Im Grunde genommen funktioniert ein Ofen mit inerter Atmosphäre, indem die reaktive Luft in einer versiegelten Kammer systematisch durch ein nicht reaktives Gas, typischerweise Stickstoff oder Argon, ersetzt wird. Dieser Prozess erzeugt eine kontrollierte, chemisch inaktive Umgebung, die das Material während der Hochtemperaturbegasung vor Sauerstoff und Feuchtigkeit schützt und dadurch Oxidation und andere unerwünschte chemische Reaktionen verhindert.

Die Hauptfunktion eines Ofens mit inerter Atmosphäre besteht nicht nur darin, ein Material zu erhitzen, sondern es aktiv zu schützen. Er schafft einen chemisch neutralen Schutzschild, der sicherstellt, dass die Eigenschaften des Materials nur durch die Hitze selbst verändert werden, nicht aber durch eine Reaktion mit der Umgebungsluft.

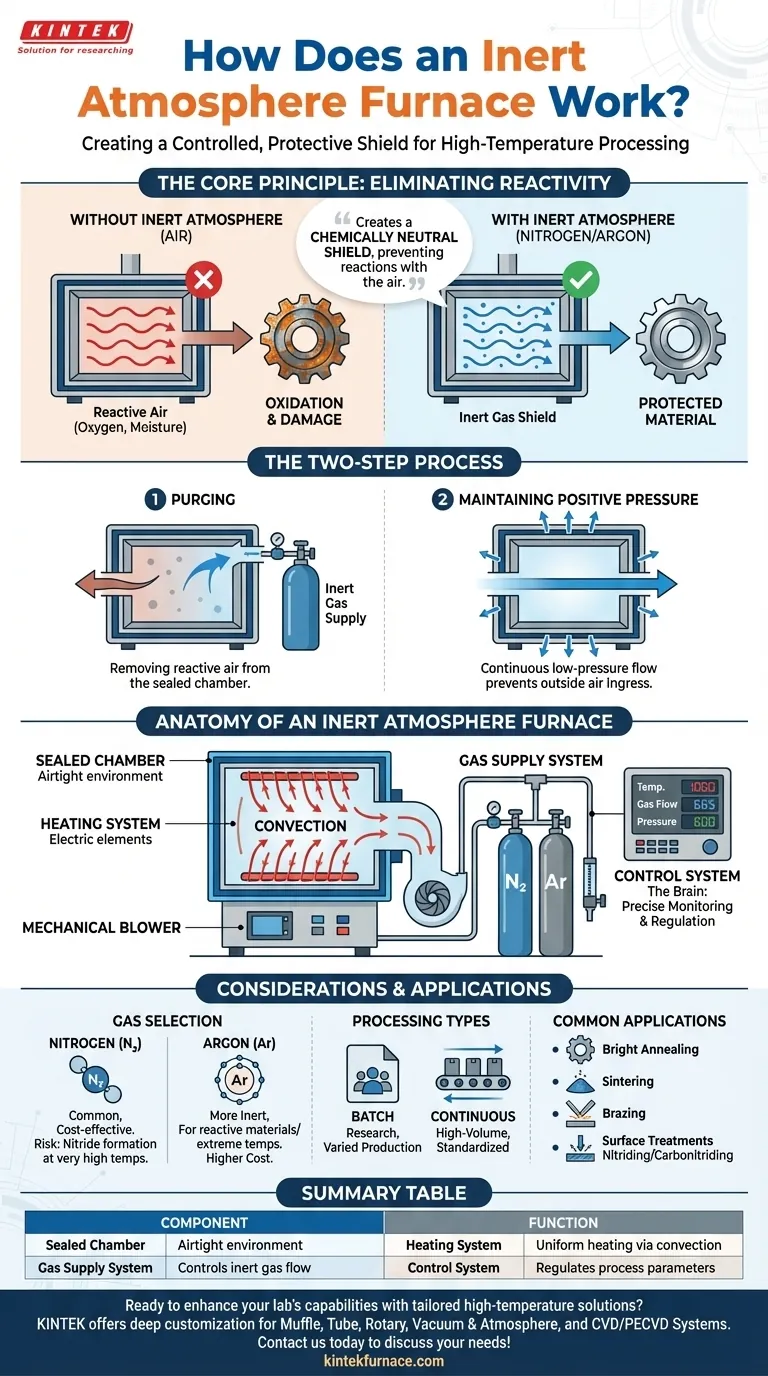

Das Grundprinzip: Beseitigung der Reaktivität

Bei hohen Temperaturen werden Materialien wesentlich anfälliger für chemische Veränderungen. Ein Ofen mit inerter Atmosphäre wurde speziell entwickelt, um dieser Anfälligkeit entgegenzuwirken.

Warum Luft der Feind ist

Die normale Atemluft besteht zu etwa 21 % aus Sauerstoff und enthält variable Mengen an Wasserdampf. Diese Komponenten sind bei Raumtemperatur harmlos, werden aber beim Erhitzen hochreaktiv.

Diese Reaktivität führt zu Oxidation, die sich als Oberflächenverfärbung, Zunderbildung oder eine vollständige Änderung der chemischen Zusammensetzung und strukturellen Integrität des Materials äußern kann.

Erzeugung des Schutzschilds

Der Betrieb des Ofens ist ein zweistufiger Prozess zur Erzeugung und Aufrechterhaltung einer Schutzblase aus Inertgas.

-

Spülen (Purging): Zuerst muss die Luft aus der versiegelten Kammer entfernt werden. Dies geschieht oft durch Einleiten von Inertgas, um die leichtere Luft zu verdrängen. Bei empfindlicheren Anwendungen wird möglicherweise zuerst ein Vakuum erzeugt, um den größten Teil der Luft abzusaugen, bevor die Kammer mit dem Inertgas befüllt wird.

-

Aufrechterhaltung des Überdrucks: Während des gesamten Heizzyklus wird ein kontinuierlicher, geringer Gasfluss des Inertgases aufrechterhalten. Dieser leichte Überdruck stellt sicher, dass bei mikroskopischen Lecks in der Kammer das Inertgas entweicht, anstatt dass Außenluft eindringt.

Anatomie eines Ofens mit inerter Atmosphäre

Mehrere Schlüsselkomponenten arbeiten zusammen, um diese kontrollierte Umgebung zu erreichen.

Die Versiegelte Kammer

Dies ist die grundlegende Komponente. Die Kammer ist so konstruiert, dass sie luftdicht ist und jegliche Kontamination durch die Außenatmosphäre verhindert, sobald der Spülvorgang abgeschlossen ist.

Das Gasversorgungssystem

Dieses System regelt den Fluss des Inertgases von den Speichertanks in den Ofen. Es umfasst Regler und Durchflussmesser, die eine präzise Steuerung von Volumen und Druck des in die Kammer eintretenden Gases ermöglichen.

Das Heizsystem

Die Erwärmung erfolgt typischerweise durch leistungsstarke elektrische Widerstandselemente. Die Wärme wird hauptsächlich durch Konvektion auf das Werkstück übertragen, da das zirkulierende Inertgas die thermische Energie durch die Kammer transportiert. Mechanische Gebläse werden häufig verwendet, um eine schnelle und gleichmäßige Temperaturverteilung zu gewährleisten.

Das Steuerungssystem

Das Gehirn des Betriebs ist ein fortschrittliches Steuerungssystem. Es überwacht und regelt die Temperatur, die Gasflussrate und den Innendruck, um sicherzustellen, dass der Prozess für konsistente Ergebnisse exakt und wiederholbar ist.

Überlegungen und Kompromisse

Obwohl sie äußerst wirksam sind, sind die Verwendung einer inerten Atmosphäre mit spezifischen Kosten und technischen Entscheidungen verbunden.

Kosten und Komplexität

Die Hinzufügung eines Gasversorgungssystems, einer versiegelten Kammer und fortschrittlicher Steuerungen macht diese Öfen komplexer und teurer als Standardmodelle mit Luftatmosphäre. Das Inertgas selbst stellt laufende Betriebskosten dar.

Gasauswahl: Stickstoff vs. Argon

Stickstoff ist die häufigste Wahl, da er effektiv und relativ kostengünstig ist. Bei sehr hohen Temperaturen kann er jedoch mit bestimmten Materialien wie Titan und einigen Edelstählen reagieren und unerwünschte Nitride bilden.

Argon ist chemisch inerter als Stickstoff und wird zur Verarbeitung hochreaktiver Materialien oder bei extremen Temperaturen eingesetzt. Diese überlegene Leistung geht mit deutlich höheren Kosten einher.

Chargenbetrieb vs. Kontinuierlicher Betrieb

Öfen gibt es in zwei Hauptkonfigurationen. Chargenöfen bearbeiten jeweils eine einzelne Ladung und eignen sich ideal für Forschung, Entwicklung oder unterschiedliche Produktionsanforderungen. Durchlauföfen verarbeiten einen stetigen Materialstrom und werden für die Massenproduktion standardisierter Güter eingesetzt.

Häufige Anwendungen

Diese Technologie ist entscheidend für Prozesse, bei denen Oberflächengüte und chemische Reinheit von größter Bedeutung sind. Zu den wichtigsten Anwendungen gehören das Blankglühen (zur Vermeidung von Verfärbungen), das Sintern (Verschmelzen von Pulvermetallen), das Hartlöten sowie spezielle Oberflächenbehandlungen wie Nitrieren und Carbonitrieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofenaufbaus hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf kosteneffizientem Oxidationsschutz für gewöhnliche Stähle liegt: Ein Stickstoff-basiertes System ist der Standard für Prozesse wie das Blankglühen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder Superlegierungen liegt: Eine Argonatmosphäre ist erforderlich, um unerwünschte chemische Reaktionen zu vermeiden, trotz der höheren Gaskosten.

- Wenn Ihr Hauptaugenmerk auf der serienmäßigen Massenproduktion liegt: Ein Durchlaufofendesign liefert den höchsten Durchsatz und die höchste Effizienz für Ihren Prozess.

Letztendlich bietet ein Ofen mit inerter Atmosphäre absolute Kontrolle über die chemische Umgebung und gewährleistet die Integrität des Materials während der kritischen Wärmebehandlung.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Versiegelte Kammer | Bietet eine luftdichte Umgebung, um Kontaminationen zu verhindern |

| Gasversorgungssystem | Regelt den Fluss von Inertgasen wie Stickstoff oder Argon |

| Heizsystem | Verwendet Heizelemente und Konvektion für gleichmäßige Temperatur |

| Steuerungssystem | Überwacht und regelt Temperatur, Gasfluss und Druck |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Unsere tiefe Anpassungsfähigkeit gewährleistet die präzise Eignung für Ihre einzigartigen experimentellen Anforderungen – sei es für Blankglühen, Sintern oder die Verarbeitung reaktiver Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen mit inerter Atmosphäre Ihre Materialien schützen und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern