Durch die Schaffung einer makellosen, kontrollierten Umgebung verbessert ein Vakuumofen die mechanischen Eigenschaften eines Werkstücks, indem er die Art und Weise der Wärmeanwendung grundlegend ändert. Dieser Prozess entfernt reaktive atmosphärische Gase und verhindert so Oberflächenschäden wie Oxidation und Entkohlung. Das Ergebnis ist ein Bauteil mit erhöhter Härte, überragender Festigkeit und einer sauberen Oberfläche, frei von den Defekten, die bei der konventionellen Wärmebehandlung üblich sind.

Der Hauptvorteil eines Vakuumofens ist nicht nur die Hitze, sondern die Abwesenheit von Luft. Durch die Entfernung reaktiver Gase ermöglicht er es dem Wärmebehandlungsprozess, das wahre Potenzial des Materials zu entfalten, was zu überlegenen, vorhersehbareren und saubereren metallurgischen Ergebnissen führt.

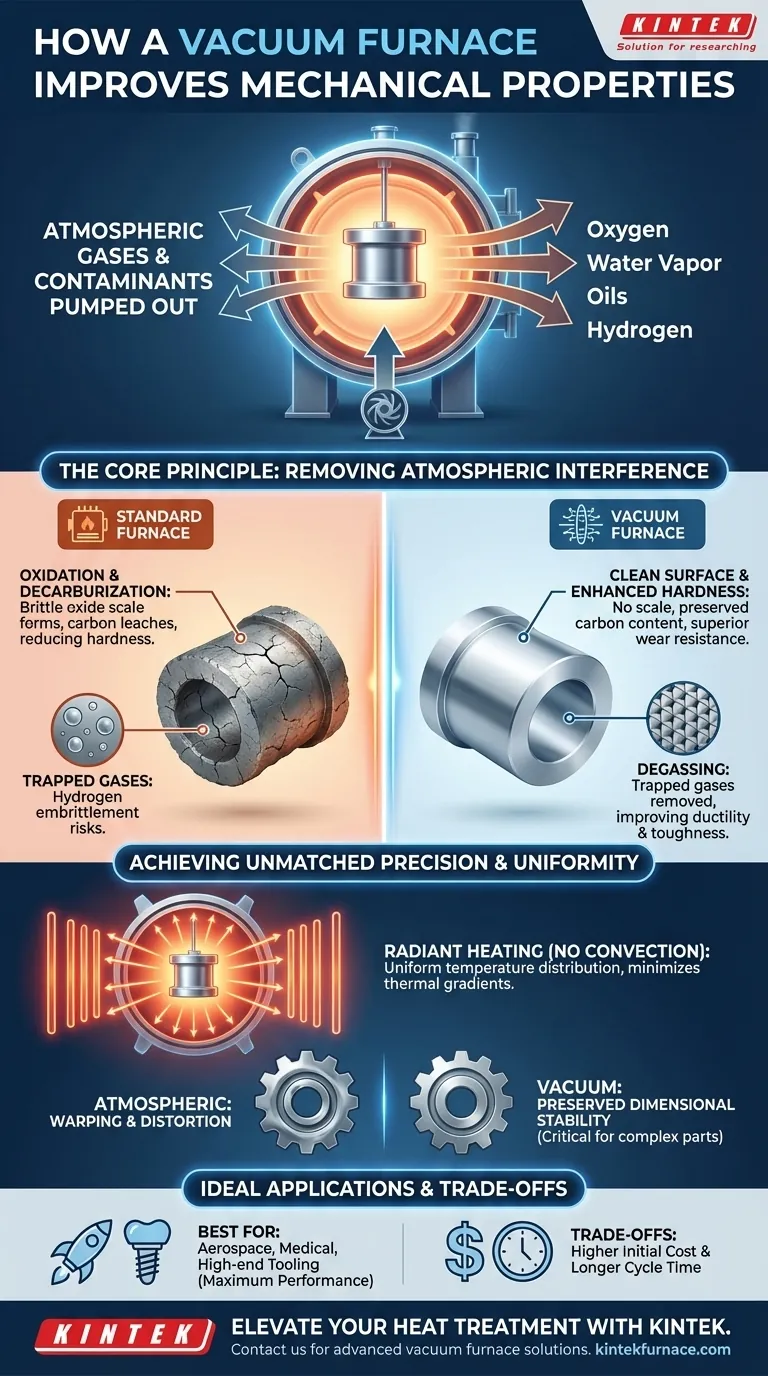

Das Kernprinzip: Entfernung atmosphärischer Störungen

Im Kern ist ein Vakuumofen darauf ausgelegt, die Variablen zu eliminieren, die die Wärmebehandlung beeinträchtigen. Die primäre Variable ist die Atmosphäre selbst, die Sauerstoff, Wasserdampf und andere Elemente enthält, die negativ mit heißen Metalloberflächen reagieren.

Verhinderung von Oxidation und Entkohlung

Wenn Stahl in Anwesenheit von Sauerstoff erhitzt wird, bildet sich auf der Oberfläche eine spröde Schicht aus Oxidschicht. Diese Schicht kann abplatzen, die Oberflächengüte ruinieren und als Spannungskonzentrationspunkt wirken, der Risse fördert und die Dauerfestigkeit reduziert.

Ähnlich kann der Kohlenstoff im Stahl bei hohen Temperaturen mit Sauerstoff reagieren, ein Prozess, der als Entkohlung bezeichnet wird. Dies entzieht der Oberfläche Kohlenstoff und erzeugt eine weiche Außenschicht, die die Härte und Verschleißfestigkeit des Werkstücks beeinträchtigt. Eine Vakuumumgebung verhindert beide zerstörerischen Reaktionen vollständig.

Beseitigung von Oberflächenverunreinigungen

Das Vakuum hilft aktiv, das Werkstück zu reinigen. Restöle, Reinigungsflüssigkeiten und andere Verunreinigungen auf der Oberfläche des Teils verdampfen in der Umgebung mit niedrigem Druck und werden aus der Kammer gepumpt. Dies führt zu einem außergewöhnlich sauberen, glänzenden Teil, das sofort verwendet oder weiterverarbeitet werden kann, ohne dass eine aggressive Nachbehandlung erforderlich ist.

Der Vorteil der Entgasung

Metalle können gelöste Gase wie Wasserstoff enthalten, die zu einem gefährlichen Phänomen namens Wasserstoffversprödung führen können. Dieser innere Defekt reduziert die Duktilität und Zähigkeit des Materials erheblich. Ein Vakuumofen zieht diese eingeschlossenen Gase aus dem Metall heraus, wodurch seine innere Integrität und seine Widerstandsfähigkeit gegen Versagen verbessert werden.

Erzielen unübertroffener Präzision und Gleichmäßigkeit

Neben der Schaffung einer sauberen Umgebung verändert die Physik eines Vakuums die Art und Weise der Wärmeübertragung grundlegend, was zu einer besseren Kontrolle über das Endprodukt führt.

Die Auswirkung der konvektionsfreien Erwärmung

In einem normalen atmosphärischen Ofen wird Wärme durch Konvektion (die Bewegung heißer Luft) übertragen. Dies kann zu einer ungleichmäßigen Erwärmung führen, da einige Bereiche des Teils heißeren Luftströmen ausgesetzt sind als andere.

Im Vakuum gibt es keine Luft, die sich bewegen kann, so dass die Wärme fast ausschließlich durch Strahlung übertragen wird. Diese Strahlungsenergie erwärmt alle sichtbaren Oberflächen gleichzeitig und gleichmäßig, wodurch Temperaturgradienten über das Teil minimiert werden. Diese gleichmäßige Erwärmung ist entscheidend für die Reduzierung von Verzug und Verformung.

Erhaltung der Formstabilität

Die Reduzierung von thermischem Stress ist wesentlich für Bauteile mit komplexen Geometrien oder engen Toleranzen, wie Zahnräder, Lager und Schneidwerkzeuge. Durch die gleichmäßigere Erwärmung und Abkühlung des Teils bewahrt ein Vakuumofen dessen beabsichtigte Form und minimiert den Bedarf an kostspieliger und schwieriger Nachbearbeitung.

Die Kompromisse verstehen

Obwohl technologisch überlegen für viele Anwendungen, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Zykluszeit und Durchsatz

Die Erzeugung eines Tiefvakuums und das anschließende Rückfüllen mit Inertgas zum Abschrecken kann länger dauern als das einfache Durchlaufen von Teilen durch einen atmosphärischen Ofen. Für hochvolumige Teile mit geringer Marge kann dies die Vakuumverarbeitung weniger wirtschaftlich machen.

Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, die eine erhebliche Kapitalinvestition darstellen. Sie erfordern auch spezialisierteres Wissen für Betrieb und Wartung im Vergleich zu einfacheren atmosphärischen Öfen.

Material- und Prozess-Eignung

Die Vorteile einer Vakuumumgebung sind am ausgeprägtesten für Hochleistungslegierungen, Werkzeugstähle und Materialien, bei denen die Oberflächenintegrität von größter Bedeutung ist. Für einfache, kohlenstoffarme Stähle, die einer grundlegenden Glühbehandlung unterzogen werden, sind die zusätzlichen Kosten möglicherweise nicht gerechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumofen sollte von den spezifischen technischen und kommerziellen Anforderungen Ihres Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Für Anwendungen in der Luft- und Raumfahrt, Medizin oder im High-End-Werkzeugbau sind die sauberen, fehlerfreien und reproduzierbaren Ergebnisse eines Vakuumofens unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Formstabilität liegt: Für komplexe Teile wie Spritzgussformen oder Präzisionszahnräder, bei denen die Minimierung von Verzug entscheidend ist, ist die gleichmäßige Strahlungserwärmung eines Vakuumofens die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Härtung einfacher Teile liegt: Für weniger kritische Bauteile, bei denen eine geringe Oberflächenoxidation akzeptabel ist, bietet ein traditioneller atmosphärischer Ofen oft eine wirtschaftlichere Lösung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Prinzipien, die Wärmebehandlung als präzises Ingenieurwerkzeug und nicht nur als letzten Fertigungsschritt auszuwählen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenschuppen und Sprödigkeit durch Entfernung von Sauerstoff. |

| Verhindert Entkohlung | Stoppt Kohlenstoffverlust, erhält Härte und Verschleißfestigkeit. |

| Entfernt Verunreinigungen | Verdampft Öle und Rückstände für eine saubere, helle Oberfläche. |

| Entgasung | Entzieht eingeschlossene Gase wie Wasserstoff, um Versprödung zu verhindern. |

| Gleichmäßige Erwärmung | Nutzt Strahlung für gleichmäßige Temperaturverteilung, reduziert Verzug. |

| Formstabilität | Minimiert Verformung bei komplexen Teilen wie Zahnrädern und Werkzeugen. |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, Medizin oder im Werkzeugbau – unsere Vakuumöfen liefern überlegene mechanische Eigenschaften, verbesserte Haltbarkeit und sauberere Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen