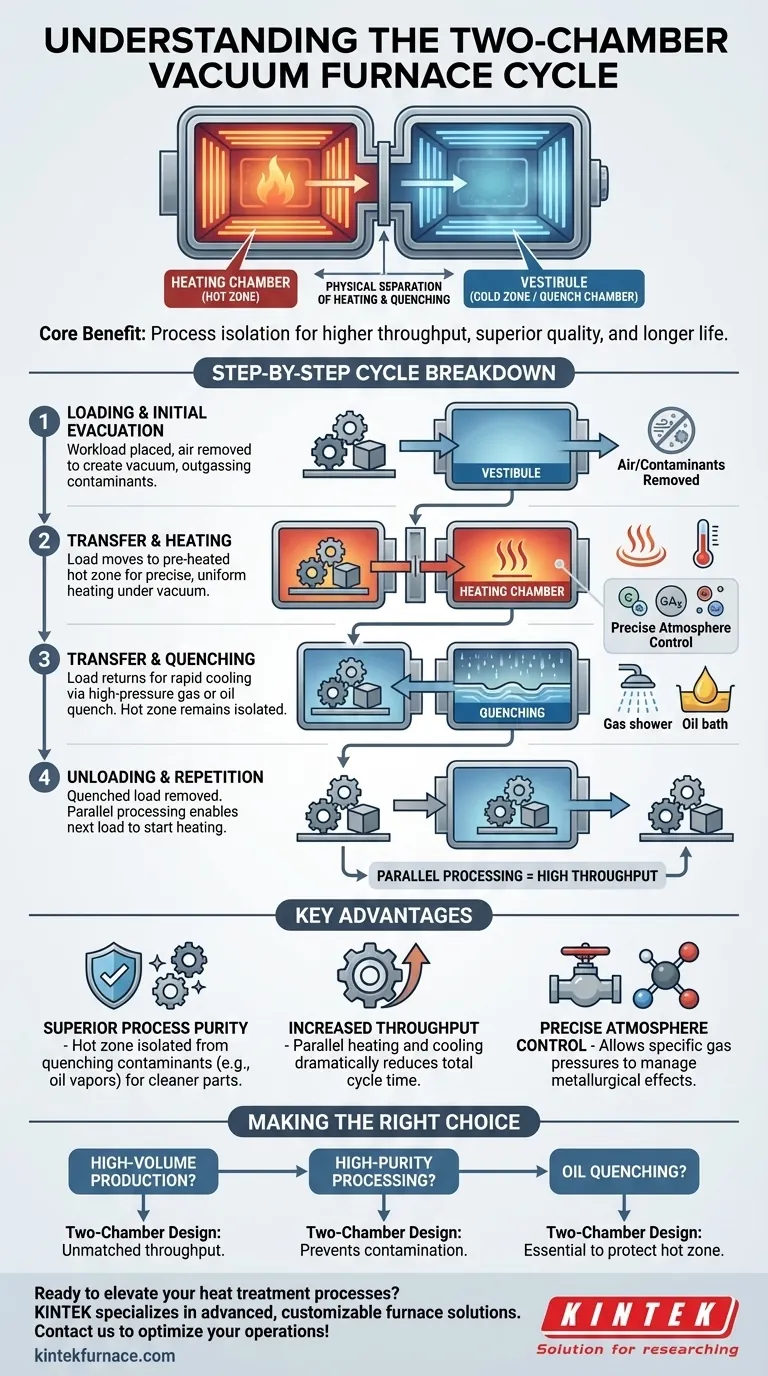

Im Kern arbeitet ein Zweikammer-Vakuumbrennofen, indem er die Heiz- und Abschreckstufen eines Wärmebehandlungszyklus physisch voneinander trennt. Ein Werkstück wird in eine Schleuse geladen, aus der die Luft abgepumpt wird, bevor eine Innentür geöffnet wird und die Last in die vorgeheizte heiße Zone überführt werden kann. Nach dem Heizzyklus wird die Last zur schnellen Abkühlung (Abschrecken) in Öl oder Gas in die Schleuse zurückgeführt, während die Heizkammer unter Vakuum und bei Temperatur bleibt und für die nächste Last bereit ist.

Der grundlegende Vorteil des Zweikammer-Designs ist die Prozessisolation. Durch die Trennung der sauberen Hochtemperatur-Heizkammer von der Abschreckumgebung werden höherer Durchsatz, überlegene Teilequalität und eine längere Lebensdauer des Ofens im Vergleich zu Einkammer-Designs erreicht.

Der Zweck des Zweikammer-Designs

Ein Vakuumofen heizt Materialien in einer Umgebung mit niedrigem Druck, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern. Die Zweikammer-Architektur optimiert diesen Prozess durch die Schaffung spezialisierter Zonen für das Erhitzen und Abkühlen.

Die Heizkammer (Die „Heiße Zone“)

Dies ist die innere Kammer, die bei stabilem Vakuum und hoher Temperatur gehalten wird. Ihr einziger Zweck ist die extrem präzise und gleichmäßige Wärmezufuhr zum Material.

Da diese Kammer niemals Luft oder Abschreckmedien ausgesetzt ist, bleibt sie außergewöhnlich sauber, was eine Kontamination der Last verhindert.

Die Schleuse (Die „Kalte Zone“ oder „Abschreckkammer“)

Diese äußere Kammer erfüllt eine doppelte Funktion. Erstens dient sie als Vakuumschleuse zum Be- und Entladen von Teilen, ohne das Vakuum in der heißen Zone zu brechen.

Zweitens beherbergt sie das Abschrecksystem. Nach dem Erhitzen kehrt die Last zur schnellen Abkühlung hierher zurück, wobei entweder ein Hochdruck-Gasabschreckvorgang durchgeführt wird oder das Teil in einen integrierten Öltank abgesenkt wird.

Eine Schritt-für-Schritt-Aufschlüsselung des Zyklus

Der gesamte Prozess ist automatisiert und gewährleistet eine perfekte Wiederholbarkeit von einer Last zur nächsten. Die Reise einer Last folgt vier verschiedenen Schritten.

Schritt 1: Beladen und erste Evakuierung

Die Last wird in die Schleuse gelegt. Die Außentür wird abgedichtet, und ein Vakuumpumpsystem entfernt die Luft aus dieser Kammer. Dieser Schritt dient auch zur Ausgasung der Last, wobei flüchtige Verunreinigungen entfernt werden, bevor sie in die makellose heiße Zone gelangen.

Schritt 2: Transfer und Erhitzen

Sobald die Schleuse den Zielvakuumwert erreicht hat, öffnet sich die Innentür, die die beiden Kammern trennt. Ein Transfersystem bewegt die Last von der Schleuse in die Heizkammer.

Die Innentür schließt sich, und das Material wird für eine festgelegte Dauer auf eine präzise Temperatur erhitzt, was Prozesse wie Härten, Glühen oder Vakuumaufkohlen ermöglicht.

Schritt 3: Transfer und Abschrecken

Nach Abschluss des Heizzyklus öffnet sich die Innentür erneut. Die Last wird schnell zurück in die Schleuse transferiert.

Die Innentür schließt sich sofort und isoliert die heiße Zone. Der Abschreckvorgang beginnt in der Schleuse, wo entweder inertes Hochdruckgas zirkuliert wird oder die Last in Öl getaucht wird, um die gewünschten Materialeigenschaften zu erzielen.

Schritt 4: Entladen und Wiederholung

Während die erste Last abgeschreckt wird, ist die heiße Zone bereits darauf vorbereitet, die nächste Last aufzunehmen, die sich möglicherweise gerade im Evakuierungsprozess in der Schleuse befindet. Diese parallele Verarbeitung ist der Schlüssel zum hohen Durchsatz des Systems.

Sobald die abgeschreckte Last auf eine sichere Temperatur abgekühlt ist, wird die Schleuse wieder auf Atmosphärendruck belüftet und die fertigen Teile werden entnommen.

Die wichtigsten Vorteile verstehen

Das Zweikammer-Design ist eine Lösung für die inhärenten Einschränkungen von Einkammeröfen, bringt jedoch eigene Überlegungen mit sich.

Vorteil: Überlegene Prozessreinheit

Der bedeutendste Vorteil ist die Isolierung der heißen Zone von Abschreckverunreinigungen. Beim Ölbadabschrecken werden Ölnebel in der Schleuse eingeschlossen und gelangen niemals in die Heizkammer, wodurch Ablagerungen auf Heizelementen und Isolierungen verhindert werden. Dies führt zu saubereren Teilen und reduziertem Ofenwartungsaufwand.

Vorteil: Erhöhter Durchsatz

Da die Heiz- und Abschreckprozesse parallel ablaufen, ist der Ofen fast immer produktiv. Während eine Last abgekühlt und entladen wird, wird die nächste bereits erhitzt. Dies reduziert die Gesamtzykluszeit pro Last im Vergleich zu einem Einkammerofen, der vor dem Entladen vollständig abkühlen muss, dramatisch.

Vorteil: Präzise Atmosphärenkontrolle

Die isolierte heiße Zone ermöglicht eine präzise Kontrolle der Atmosphäre während des Erhitzens. Dazu gehört die Verwendung spezifischer Partialdrücke von Gasen zur Steuerung metallurgischer Effekte, wie die Unterdrückung der Verdampfung von Chrom von der Oberfläche von Werkzeugstählen bei hohen Temperaturen.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für eine Ofenarchitektur hängt vollständig von Ihren operativen Zielen in Bezug auf Qualität, Volumen und Prozesstyp ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die parallele Verarbeitungsfähigkeit eines Zweikammerofens bietet unübertroffenen Durchsatz für Härtungs-, Aufkohlungs- und andere gängige Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Medizin oder Luft- und Raumfahrt): Die isolierte heiße Zone verhindert Kontamination durch Abschreckmedien und gewährleistet die sauberstmöglichen Teile und Prozesswiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem Ölbadabschrecken liegt: Ein Zweikammer-Design ist fast immer erforderlich, um die heiße Zone vor der erheblichen Kontamination durch Ölnebel zu schützen.

Letztendlich ist der Zweikammer-Vakuumbrennofen eine konstruktive Lösung, um sowohl Verarbeitungsgeschwindigkeit als auch metallurgische Präzision ohne Kompromisse zu liefern.

Zusammenfassungstabelle:

| Stufe | Beschreibung | Wichtigste Vorteile |

|---|---|---|

| Beladen und erste Evakuierung | Last tritt in die Schleuse ein; Luft wird entfernt, um Vakuum zu erzeugen, Verunreinigungen werden ausgasen gelassen. | Bereitet die Last vor, verhindert Kontamination in der heißen Zone. |

| Transfer und Erhitzen | Last bewegt sich zur vorgeheizten heißen Zone für präzises Erhitzen unter Vakuum. | Gewährleistet gleichmäßiges Erhitzen, Prozessreinheit und Wiederholbarkeit. |

| Transfer und Abschrecken | Last kehrt zur schnellen Abkühlung durch Gas- oder Ölbadabschreckung in die Schleuse zurück. | Isoliert die heiße Zone, ermöglicht schnelle Kühlung ohne Kontamination. |

| Entladen und Wiederholung | Abgeschreckte Last wird entnommen; nächste Last kann parallel verarbeitet werden. | Erhöht den Durchsatz, reduziert die Zykluszeit pro Last. |

Bereit, Ihre Wärmebehandlungsprozesse zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden und höhere Durchsatzraten, überlegene Teilequalität und längere Ofenlebensdauer zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Zweikammer-Vakuumbrennöfen Ihre Abläufe für Effizienz und Reinheit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen