Im Kern unterscheidet sich ein Retortenofen grundlegend von anderen Öfen durch seine versiegelte Innenkammer, die sogenannte Retorte. Während andere Öfen sich hauptsächlich darauf konzentrieren, eine bestimmte Temperatur zu erreichen, ist der Hauptzweck eines Retortenofens, eine hochkontrollierte Atmosphäre um das zu verarbeitende Material zu schaffen und aufrechtzuerhalten. Dies macht ihn unverzichtbar für Wärmebehandlungen, bei denen der Kontakt mit Luft oder anderen Verunreinigungen das Endprodukt ruinieren würde.

Die entscheidende Unterscheidung liegt nicht darin, wie ein Retortenofen Wärme erzeugt, sondern in der kontrollierten Umgebung, die er schafft. Sie wählen einen Retortenofen, wenn die Atmosphäre während des Erhitzens genauso wichtig ist wie die Temperatur selbst, eine Anforderung für Prozesse wie Blankglühen, Aufkohlen oder Hartlöten.

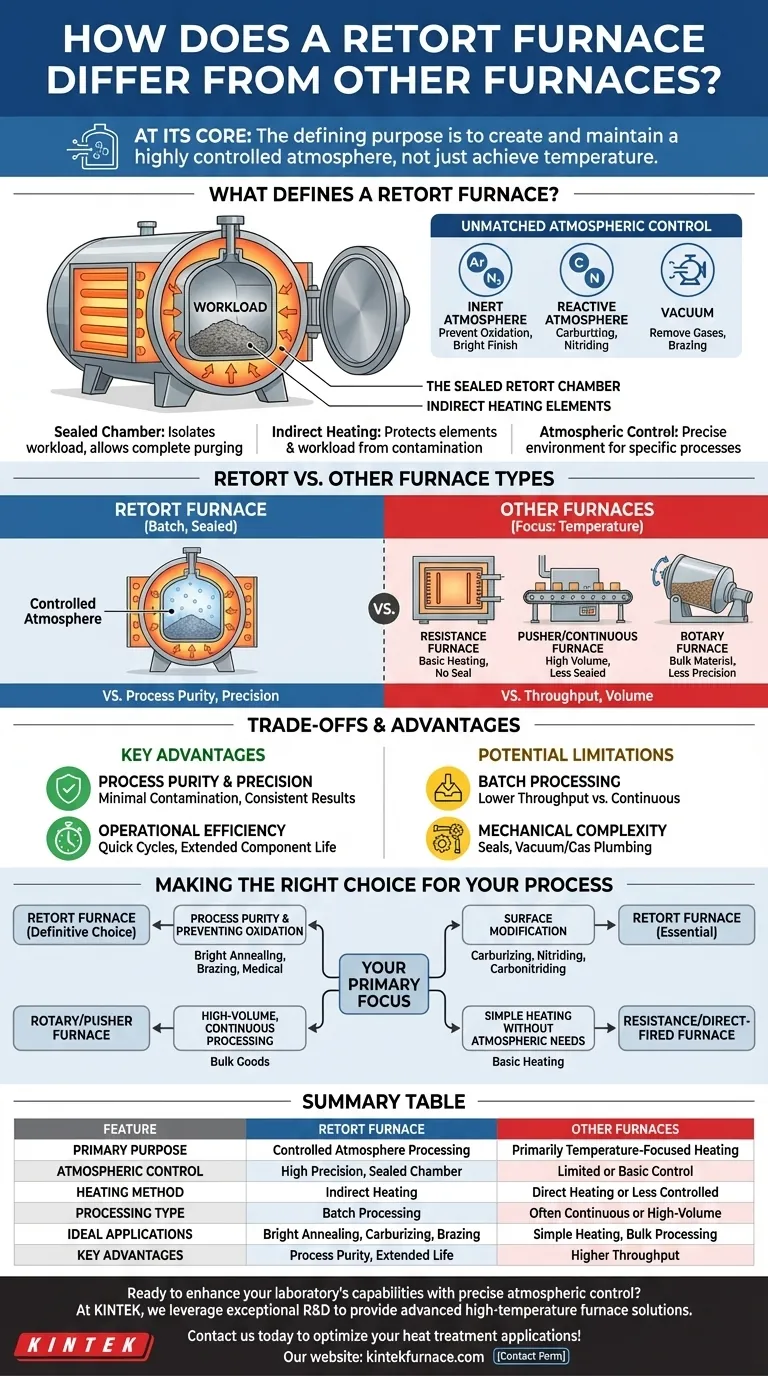

Was definiert einen Retortenofen?

Die einzigartigen Fähigkeiten eines Retortenofens ergeben sich aus seinem spezialisierten Design, das das Werkstück von den Heizelementen und der äußeren Umgebung trennt.

Die versiegelte Retortenkammer

Die "Retorte" ist ein Behälter, typischerweise aus einer Metalllegierung, der das wärmebehandelte Material aufnimmt. Dieser Behälter ist dicht verschlossen, um eine isolierte Umgebung zu schaffen.

Dieses Design ermöglicht das vollständige Spülen der Umgebungsluft (Sauerstoff und Stickstoff) und das Einleiten spezifischer, kontrollierter Gasatmosphären.

Indirektes Heizprinzip

In den meisten Retortenöfen befinden sich die Heizelemente (entweder elektrisch oder gasbefeuert) außerhalb der versiegelten Retorte.

Die Wärmeübertragung erfolgt durch die Wände der Retorte zum Material im Inneren. Diese indirekte Heizung schützt die Heizelemente vor potenziell korrosiven Prozessatmosphären und verhindert eine Kontamination des Werkstücks.

Unübertroffene Atmosphärenkontrolle

Der Hauptgrund für die Verwendung eines Retortenofens ist die präzise Atmosphärenkontrolle. Dies ist entscheidend für Prozesse, die Folgendes erfordern:

- Inerte Atmosphären: Verwendung von Gasen wie Argon oder Stickstoff, um Oxidation zu verhindern, was zu einer sauberen, "glänzenden" Oberfläche führt.

- Reaktive Atmosphären: Einleiten von Gasen, die absichtlich mit der Materialoberfläche reagieren, wie beim Aufkohlen (Zugabe von Kohlenstoff) oder Nitrieren (Zugabe von Stickstoff).

- Vakuum: Absaugen aller Gase aus der Retorte, um Materialien in einem nahezu perfekten Vakuum zu erhitzen, was für bestimmte Legierungen und Lötprozesse unerlässlich ist.

Wie sich Retortenöfen mit anderen Typen vergleichen lassen

Das Verständnis des spezifischen Zwecks eines Retortenofens wird im Vergleich zu anderen gängigen Industrieöfen deutlicher.

Retortenofen vs. Widerstandsöfen

Ein standardmäßiger Widerstandsofen verwendet einfach elektrische Heizelemente, um eine Kammer zu erwärmen. Sein Hauptziel ist die Temperatur, nicht die Atmosphäre. Obwohl einige rudimentäre Dichtungen haben können, können sie nicht die Reinheit oder Kontrolle eines versiegelten Retortensystems erreichen.

Retortenofen vs. Schieber-/Kontinuierliche Öfen

Schiebeöfen sind für die großvolumige, kontinuierliche Verarbeitung konzipiert, bei der Teile durch verschiedene Temperaturzonen geschoben werden. Obwohl einige kontrollierte Atmosphären haben können, sind sie aufgrund der Notwendigkeit von Ein- und Austrittspunkten im Allgemeinen weniger perfekt abgedichtet als ein Retortenofen im Batch-Betrieb.

Retortenofen vs. Drehöfen

Ein Drehofen wälzt Schüttgüter in einer rotierenden Trommel für eine gleichmäßige, kontinuierliche Erwärmung. Er eignet sich hervorragend für die Verarbeitung großer Mengen von Pulvern oder Kleinteilen, bietet jedoch eine geringere präzise Atmosphärenkontrolle als eine versiegelte Chargenretorte.

Die Kompromisse und Vorteile verstehen

Die Wahl eines Retortenofens erfordert das Abwägen seiner einzigartigen Vorteile gegen sein Betriebsmodell.

Hauptvorteil: Prozessreinheit und Präzision

Die versiegelte Retorte garantiert einen minimalen Gasverbrauch, da keine Lecks vorhanden sind. Sie bietet auch das höchste Maß an Schutz vor Kontamination und gewährleistet konsistente, hochwertige Ergebnisse.

Hauptvorteil: Betriebseffizienz

Moderne Retortenöfen zeichnen sich oft durch schnelle Heiz- und Kühlzyklen aufgrund effizienter Wärmeübertragung aus. Durch den Schutz der Ofenisolierung und der Heizelemente vor der Prozessatmosphäre verlängern sie auch die Lebensdauer dieser kritischen Komponenten.

Potenzielle Einschränkung: Chargenverarbeitung

Die meisten Retortenofenkonstruktionen sind für die Chargenverarbeitung ausgelegt, bei der jeweils eine Charge abgeschlossen wird. Dies kann zu einem geringeren Durchsatz im Vergleich zu einem vollständig kontinuierlichen Ofen wie einem Schieber- oder Drehofen führen.

Potenzielle Einschränkung: Mechanische Komplexität

Die Notwendigkeit einer perfekt versiegelten Retorte sowie die zugehörige Verrohrung für Vakuum- und Prozessgase erhöht die mechanische Komplexität im Vergleich zu einem einfachen luftbefeuerten Kammerofen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Wärmebehandlungsziel ist der wichtigste Faktor bei der Auswahl der richtigen Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Oxidationsvermeidung liegt: Ein Retortenofen ist die definitive Wahl für Blankglühen, Hartlöten oder medizinische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation liegt: Ein Retortenofen ist unerlässlich für reaktive Prozesse wie Aufkohlen, Nitrieren oder Carbonitrieren.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Verarbeitung von Schüttgütern liegt: Ein Dreh- oder Schiebeofen bietet möglicherweise einen besseren Durchsatz für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf einfachem Heizen ohne Atmosphärenanforderungen liegt: Ein einfacher Widerstands- oder direkt befeuerter Ofen ist eine direktere und kostengünstigere Lösung.

Letztendlich ist die Auswahl eines Retortenofens eine Entscheidung, die präzise Umweltkontrolle über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Merkmal | Retortenofen | Andere Öfen (z.B. Widerstands-, Schieber-, Drehofen) |

|---|---|---|

| Hauptzweck | Verarbeitung unter kontrollierter Atmosphäre (z.B. inerte, reaktive Gase, Vakuum) | Primär temperaturfokussiertes Erhitzen |

| Atmosphärenkontrolle | Hohe Präzision mit versiegelter Retortenkammer | Begrenzte oder grundlegende Kontrolle, oft weniger versiegelt |

| Heizmethode | Indirekte Heizung (Elemente außerhalb der Retorte) | Direkte Heizung oder weniger kontrollierte Methoden |

| Verarbeitungsart | Chargenverarbeitung | Oft kontinuierlich oder mit hohem Volumen (z.B. Schieber, Drehofen) |

| Ideale Anwendungen | Blankglühen, Aufkohlen, Hartlöten, medizinische Komponenten | Einfaches Erhitzen, Verarbeitung von Schüttgütern |

| Hauptvorteile | Prozessreinheit, minimale Kontamination, verlängerte Bauteillebensdauer | Höherer Durchsatz für unkritische Atmosphären |

Bereit, die Fähigkeiten Ihres Labors mit präziser Atmosphärenkontrolle zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen zu erfüllen. Ob Sie Blankglühen, Aufkohlen oder andere spezialisierte Prozesse durchführen, unsere Retortenöfen gewährleisten überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess