Im Kern ist ein Porzellanofen ein Hochpräzisionsofen, der rohe zahnkeramische Materialien in starke, lebensechte Zahnrestaurationen umwandelt. Er macht die Keramik nicht formbar für die Formgebung im Ofen; stattdessen verwendet er einen hochkontrollierten Zyklus aus Hitze und Vakuum, um Schichten von Porzellanpulver, die von einem Techniker sorgfältig aufgetragen wurden, zu sintern – oder zu verschmelzen. Dieser Prozess schafft die endgültige Stärke, Passform und Ästhetik einer Krone, eines Veneers oder einer Brücke.

Die wahre Funktion eines Porzellanofens geht über das einfache Erhitzen hinaus. Sein Wert liegt in seiner Fähigkeit, einen präzisen, programmierbaren Brennzyklus auszuführen, der Temperatur, Zeit und Atmosphäre steuert, um Keramikpulver in eine dichte, dauerhafte und ästhetisch überlegene Restauration zu verwandeln.

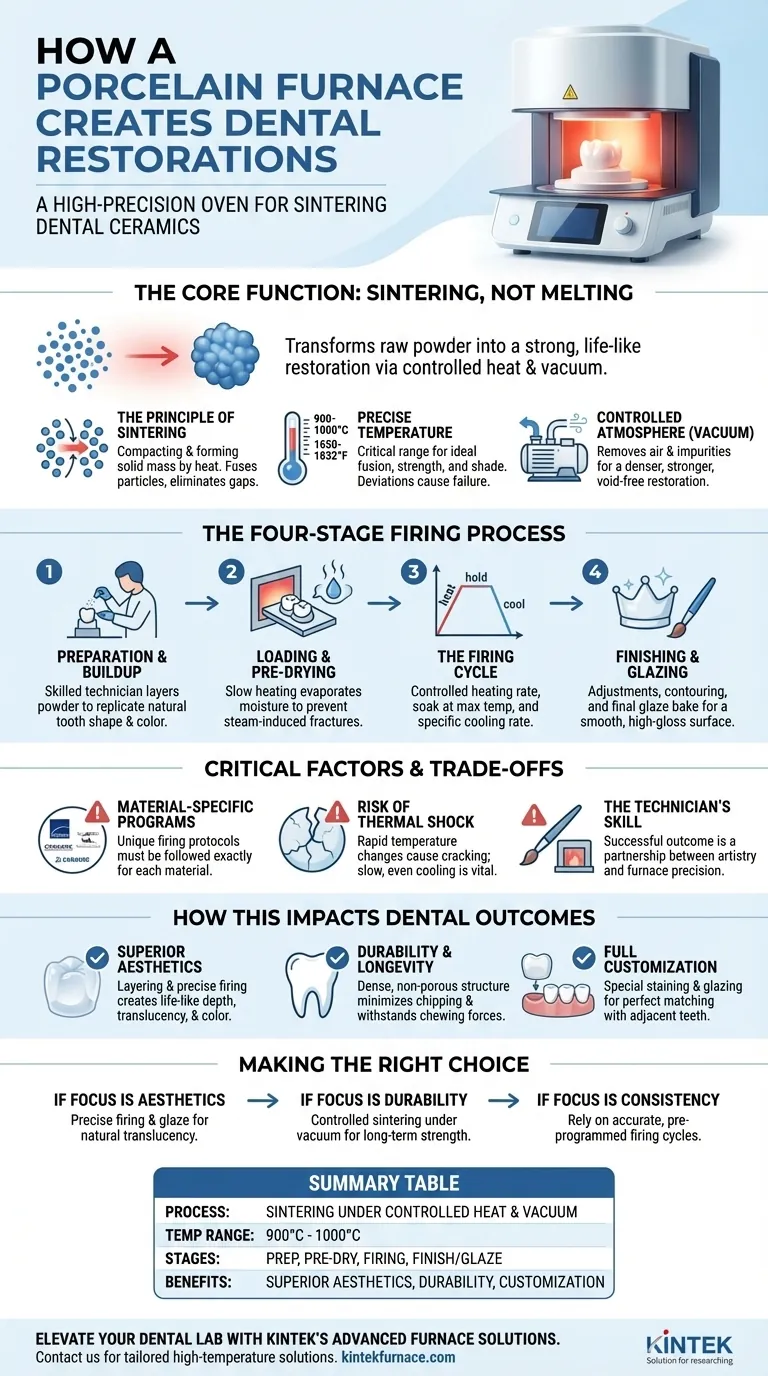

Die Kernfunktion: Vom Pulver zur festen Restauration

Ein Porzellanofen arbeitet nach dem Prinzip des Sinterns, nicht des Schmelzens. Diese Unterscheidung ist entscheidend, um zu verstehen, wie er sowohl Festigkeit als auch Schönheit im Endprodukt erreicht.

Das Prinzip des Sinterns

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Techniker bauen die Restauration auf, indem sie eine Mischung aus Porzellanpulver und einer speziellen Flüssigkeit auf eine Unterstruktur oder ein Modell auftragen. Der Ofen erhitzt dann diese Partikel, wodurch sie an ihren Kontaktpunkten miteinander verschmelzen, die Lücken zwischen ihnen beseitigt und ein einzelnes, dichtes Objekt entsteht.

Die Rolle präziser Temperatur

Dentalceramiken erfordern Brenntemperaturen typischerweise zwischen 900°C und 1000°C (1650°F und 1832°F). Schon eine geringe Abweichung von der materialspezifischen Temperatur kann zu einem Fehlschlag der Restauration führen. Präzise Kontrolle gewährleistet, dass das Porzellan den idealen Fusionszustand für maximale Festigkeit und korrekte Farbschattierung erreicht, ohne Überbrennen, was zu einem Durchhängen oder einem glasigen, unnatürlichen Aussehen führen kann.

Die Bedeutung einer kontrollierten Atmosphäre

Moderne Öfen führen ihre Brennzyklen unter Vakuum durch. Wenn die Temperatur steigt, entfernt eine Vakuumpumpe Luft aus der Brennkammer. Dies zieht Verunreinigungen und eingeschlossene Gase aus den Porzellanpartikeln heraus, was zu einer deutlich dichteren und stärkeren Restauration ohne Blasen oder Hohlräume führt.

Der vierstufige Brennprozess

Jede erfolgreiche Restauration ist das Ergebnis eines sorgfältig ausgeführten, mehrstufigen Prozesses. Der Ofen automatisiert den kritischsten Teil dieser Reise.

Stufe 1: Vorbereitung und Aufbau

Bevor der Ofen überhaupt eingeschaltet wird, baut ein erfahrener Techniker die Restauration manuell auf. Mit feinen Pinseln tragen sie Schichten von Porzellanpulver auf, um das Dentin und den Schmelz eines natürlichen Zahns nachzubilden, dessen Form, Farbe und Transluzenz zu definieren.

Stufe 2: Beladen und Vortrocknen

Die Restauration wird auf eine Keramikplatte gelegt und in den Ofen geschoben. Eine anfängliche niedrige "Vortrocknungsphase" erhitzt das Stück langsam, um die gesamte Feuchtigkeit aus der Modellierungsflüssigkeit zu verdampfen. Das Übereilen dieses Schritts kann dazu führen, dass sich Dampf ansammelt und das Porzellan bricht.

Stufe 3: Der Brennzyklus

Dies ist das Herzstück des Prozesses, wo das Ofenprogramm die Kontrolle übernimmt. Der Zyklus besteht aus einer kontrollierten Heizrate, einer Haltezeit (oder "Sättigung") bei der Maximaltemperatur und einer spezifischen Abkühlrate. Jeder Parameter wird durch die Art und Dicke der verwendeten Keramik bestimmt.

Stufe 4: Veredelung und Glasur

Nachdem das Haupt-"Dentin" und der "Schmelz" gebrannt wurden, wird die Restauration angepasst und konturiert. Eine letzte, dünne Glasurschicht wird aufgetragen, und das Stück durchläuft einen letzten, kurzen Brennzyklus. Dieser Glasurbrand erzeugt eine glatte, hochglänzende und fleckenresistente Oberfläche, die den natürlichen Zahnschmelz imitiert.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl hochautomatisiert, sind Porzellanöfen keine "Plug-and-Play"-Geräte. Das Erreichen perfekter Ergebnisse erfordert das Verständnis der inhärenten Einschränkungen und Variablen.

Materialspezifische Programme

Es gibt kein universelles Brennprogramm. Jedes Keramiksystem verschiedener Hersteller hat ein einzigartiges Brennprotokoll, das genau befolgt werden muss. Die Verwendung des falschen Programms für ein bestimmtes Material ist eine Hauptursache für den Fehlschlag einer Restauration.

Das Risiko eines Thermoschocks

Porzellan ist ein glasartiges Material und sehr anfällig für Risse durch schnelle Temperaturänderungen, ein Phänomen, das als Thermoschock bekannt ist. Die Fähigkeit des Ofens, die Restauration langsam und gleichmäßig abzukühlen, ist ebenso wichtig wie seine Fähigkeit, sie zu erhitzen, um innere Spannungen zu vermeiden, die die langfristige Haltbarkeit beeinträchtigen.

Die Fähigkeit des Technikers

Ein Ofen bietet Präzision und Wiederholbarkeit, kann aber eine schlechte Vorbereitung nicht kompensieren. Das Endergebnis ist eine Partnerschaft zwischen der Kunstfertigkeit des Technikers beim Aufbau und der Fähigkeit des Ofens, den Brennzyklus fehlerfrei auszuführen.

Wie sich dies auf die zahnmedizinischen Ergebnisse auswirkt

Die Präzision eines modernen Porzellanofens führt direkt zu spürbaren klinischen Vorteilen für Patient und Zahnarzt.

Erzielen überlegener Ästhetik

Das Schichten verschiedener Porzellanschattierungen und die Kontrolle ihrer Fusion durch präzise Brennzyklen ermöglichen es einer Krone oder einem Veneer, die Tiefe, Transluzenz und den Farbverlauf eines natürlichen Zahns zu besitzen.

Sicherstellung von Haltbarkeit und Langlebigkeit

Der Sinterprozess unter Vakuum erzeugt eine dichte, nicht poröse Keramikstruktur. Dies minimiert das Risiko von Absplitterungen und Brüchen, was zu einer starken Verbindung und einer Restauration führt, die den Kaukräften über Jahre hinweg standhält.

Ermöglichung vollständiger Anpassung

Der Ofen ermöglicht die Herstellung hochgradig individualisierter Restaurationen. Techniker können spezielle Färbe- und Glasurbrände durchführen, um die einzigartigen Merkmale der benachbarten Zähne eines Patienten perfekt anzupassen und so eine nahtlose Integration der Restauration zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt: Die Fähigkeit des Ofens, mehrere Schichten und einen abschließenden Glasurbrand präzise zu brennen, schafft ein lebensechtes, natürlich transluzentes Aussehen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit liegt: Der kontrollierte Sinterprozess, insbesondere unter Vakuum, erzeugt die dichte, porenfreie Keramikstruktur, die für langfristige Festigkeit notwendig ist.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Verlassen Sie sich auf Öfen mit präzisen, vorprogrammierten Brennzyklen, die spezifisch für das Keramikmaterial sind, um jedes Mal reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Letztendlich ist der Porzellanofen das Instrument, das die Kunstfertigkeit eines Technikers in eine funktionelle, dauerhafte und ästhetische klinische Realität umsetzt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Sintern von Porzellanpulver unter kontrollierter Hitze und Vakuum |

| Temperaturbereich | 900°C bis 1000°C (1650°F bis 1832°F) |

| Stadien | Vorbereitung, Vortrocknen, Brennzyklus, Veredelung und Glasur |

| Vorteile | Überlegene Ästhetik, Haltbarkeit und Anpassung für Zahnrestaurationen |

Verbessern Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung, um Dentallabore mit modernsten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, ist darauf ausgelegt, die präzisen Anforderungen dentaler Restaurationsprozesse zu erfüllen. Mit starken Anpassungsmöglichkeiten stellen wir sicher, dass unsere Öfen perfekt auf Ihre einzigartigen experimentellen und Produktionsbedürfnisse abgestimmt sind und konsistente, hochwertige Ergebnisse für Kronen, Veneers und Brücken liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit