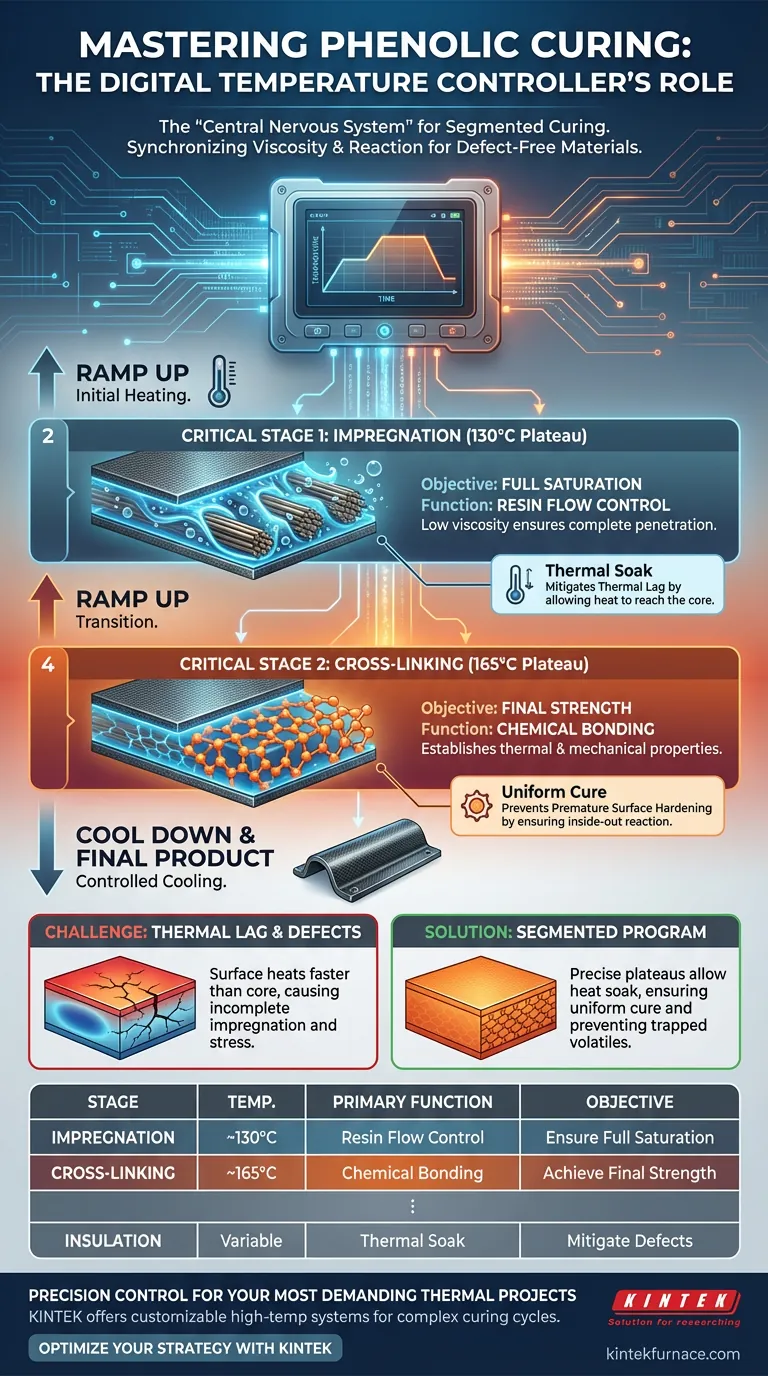

Ein digitaler Temperaturregler fungiert als zentrales Nervensystem für die segmentierte Aushärtung von phenolischen thermischen Schutzmaterialien. Er führt ein präzises, mehrstufiges Heiz- und Isolationsprogramm aus, das darauf ausgelegt ist, die physikalischen Viskositätsänderungen des Harzes mit seiner chemischen Reaktionsgeschwindigkeit zu synchronisieren und so eine fehlerfreie Endstruktur zu gewährleisten.

Durch die Einhaltung strenger Temperaturplateaus an kritischen Punkten wie 130 °C und 165 °C gibt der Regler ausreichend Zeit für den Harzfluss, bevor die endgültige Aushärtung erfolgt. Diese präzise Regelung verhindert strukturelle Defekte, die durch thermische Verzögerung verursacht werden, wie z. B. unvollständige Imprägnierung oder ungleichmäßige Aushärtung.

Koordination von Viskosität und chemischer Reaktion

Verwaltung mehrstufiger Profile

Der Regler hält nicht einfach einen einzigen Sollwert aufrecht. Stattdessen verwaltet er ein dynamisches mehrstufiges Heizprogramm.

Dies beinhaltet das Hochfahren der Temperaturen und deren Halten bei bestimmten Intervallen (Isolationsstufen). Dieser „segmentierte“ Ansatz ist für komplexe chemische Prozesse unerlässlich.

Synchronisierung von Fluss und Aushärtung

Die Hauptfunktion des Reglers besteht darin, die Viskositätsentwicklung mit der chemischen Reaktionsgeschwindigkeit abzustimmen.

Wenn die Temperatur zu schnell ansteigt, reagiert das Harz und härtet aus, bevor es richtig fließen kann. Der Regler regelt die Wärme, um das Harz lange genug flüssig zu halten, um das Material vollständig zu durchdringen.

Kritische Kontrollstufen bei der Phenolharzaushärtung

Die Imprägnierungsstufe (130 °C)

Gemäß den Standardverarbeitungsprotokollen muss der Regler die Temperatur um 130 °C streng regeln.

In dieser Phase steht der Harzfluss und die Imprägnierung im Vordergrund. Der Regler hält dieses Plateau aufrecht, um sicherzustellen, dass die Harzviskosität niedrig genug ist, um die Verstärkungsmaterialien vollständig zu sättigen.

Die Vernetzungsstufe (165 °C)

Sobald die Imprägnierung erreicht ist, fährt der Regler das System auf eine höhere Schwelle hoch, typischerweise um 165 °C.

Diese Stufe ist der vollständigen Vernetzung gewidmet. Das Halten dieser Temperatur stellt sicher, dass die chemischen Bindungen vollständig gebildet werden und die endgültige thermische und mechanische Festigkeit des Materials entsteht.

Abmilderung von thermischer Verzögerung und Defekten

Bekämpfung thermischer Verzögerung

Bei dicken oder komplexen thermischen Schutzmaterialien hinkt die Kerntemperatur oft der Oberflächentemperatur hinterher.

Der Regler mildert diese thermische Verzögerung ab, indem er die Temperaturen konstant hält. Dies ermöglicht es der Wärme, in das Zentrum des Materials einzudringen, bevor das Programm zur nächsten Stufe übergeht.

Verhinderung vorzeitiger Oberflächenhärtung

Wenn der Regler diese Stufen nicht richtig steuert, kann die Oberfläche des Materials aushärten, während die Innenseite noch reagiert.

Diese vorzeitige Oberflächenhärtung bildet eine Versiegelung, die flüchtige Stoffe einschließen oder den inneren Harzfluss verhindern kann. Das segmentierte Programm des Reglers stellt sicher, dass das Material von innen nach außen gleichmäßig aushärtet.

Optimierung Ihrer Aushärtungsstrategie

Um Hochleistungsergebnisse zu erzielen, müssen Sie Ihren Regler basierend auf der spezifischen Phase der Aushärtung konfigurieren:

- Wenn Ihr Hauptaugenmerk auf der vollständigen Sättigung liegt: Stellen Sie sicher, dass der Regler die 130 °C-Stufe lange genug hält, um das spezifische Viskositätsprofil des Harzes zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Überprüfen Sie, ob die 165 °C-Stufe gehalten wird, bis eine vollständige Vernetzung über die gesamte Materialdicke bestätigt ist.

Präzise digitale Steuerung verwandelt eine volatile chemische Reaktion in einen vorhersehbaren, qualitativ hochwertigen Herstellungsprozess.

Zusammenfassungstabelle:

| Aushärtungsstufe | Temperaturplateau | Hauptfunktion | Ziel |

|---|---|---|---|

| Imprägnierung | ~130°C | Harzflusskontrolle | Vollständige Sättigung & niedrige Viskosität gewährleisten |

| Vernetzung | ~165°C | Chemische Bindung | Endgültige thermische & mechanische Festigkeit erreichen |

| Isolierung | Variabel | Thermischer Soak | Thermische Verzögerung mildern & innere Defekte verhindern |

Präzisionssteuerung für Ihre anspruchsvollsten thermischen Projekte

Lassen Sie nicht zu, dass thermische Verzögerung oder vorzeitige Aushärtung Ihre Materialien beeinträchtigen. KINTEK bietet die hochmoderne F&E- und Fertigungsexpertise, die erforderlich ist, um komplexe Aushärtungszyklen zu beherrschen.

Unterstützt durch branchenführende Technologie sind unsere Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme vollständig anpassbar, um Ihre spezifischen Phenolharzverarbeitungsanforderungen zu erfüllen. Egal, ob Sie den Viskositätsfluss synchronisieren oder eine vollständige Vernetzung gewährleisten müssen, die Hochtemperatur-Labröfen von KINTEK liefern die präzise, segmentierte Steuerung, die Ihr Labor benötigt.

Bereit, Ihre Aushärtungsstrategie zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung!

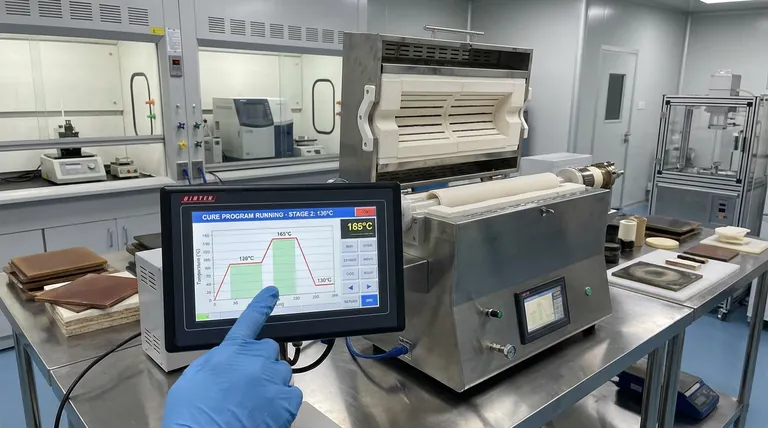

Visuelle Anleitung

Referenzen

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Faktoren sollten bei der Wahl zwischen MoSi2- und SiC-Heizelementen für Sinteröfen berücksichtigt werden? Optimieren Sie Ihren Sinterprozess

- Was sind die bevorzugten Methoden zum Anschließen von SiC-Widerständen in einem Stromkreis? Entdecken Sie die Best Practices für zuverlässiges Heizen

- Welche drei wesentlichen Komponenten werden zur Herstellung von Graphitheizelementen benötigt? Der Schlüssel zu zuverlässiger Hochtemperaturleistung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie kann die Leistungsaufnahme eines Ofens aufrechterhalten werden, wenn SiC-Widerstände altern? Gewährleisten Sie eine konstante Erwärmung mit adaptiver Leistungsregelung

- Warum werden Niob-Heizelemente und Strahlungsschilde in Vakuumöfen verwendet? Erzielung einer Neutronentransparenz von 85 %

- Was sind die Eigenschaften und gängigen Anwendungen von metallischen Widerstandsheizelementen? Entdecken Sie Schlüsselmaterialien für effiziente Wärme

- Was passiert, wenn ein Keramikheizelement seine voreingestellte Temperatur erreicht? Entdecken Sie selbstregulierende Sicherheit und Effizienz