Bei der Herstellung von Hochleistungsoptiken sind Drehrohröfen unverzichtbar, um die erforderliche Materialperfektion zu erreichen. Sie tragen dazu bei, Materialien, oft in loser oder Pulverform, durch eine Kombination aus kontinuierlicher Rotation und präzise gesteuerten thermischen Zonen einer außergewöhnlich gleichmäßigen Wärmebehandlung zu unterziehen. Dieser Prozess ist entscheidend für die Herstellung des homogenen, spannungsfreien Glases, das für Komponenten wie fortschrittliche Linsen und Teleskopspiegel benötigt wird.

Die größte Herausforderung in der Optikfertigung besteht nicht nur darin, Glas zu formen, sondern auch sicherzustellen, dass seine innere Struktur perfekt gleichmäßig ist. Drehrohröfen lösen dies, indem sie Temperaturgradienten und innere Spannungen während der Wärmebehandlung eliminieren und so konsistente optische Eigenschaften im gesamten Material gewährleisten.

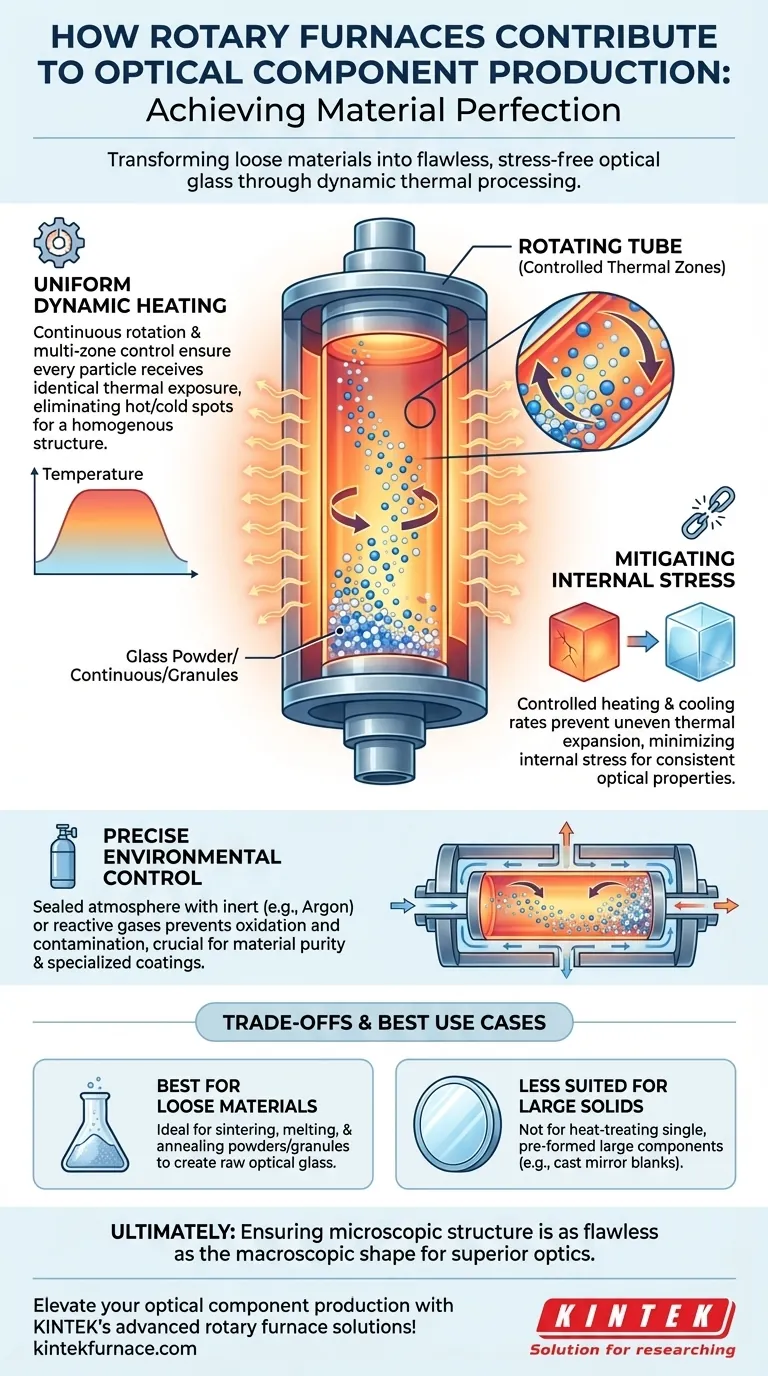

Das Kernprinzip: Gleichmäßigkeit durch dynamische Erwärmung

Der Wert eines Drehrohrofens liegt in seiner Fähigkeit, jedes Partikel eines Materials auf die exakt gleiche Weise zu behandeln. Dieser dynamische Ansatz überwindet die Einschränkungen statischer Öfen, bei denen Material, das näher an den Heizelementen ist, heißer wird als Material in der Mitte.

Wie kontinuierliche Rotation eine gleichmäßige Erwärmung gewährleistet

Ein Drehrohrofen besteht aus einem langsam rotierenden Rohr, das in einer Heizkammer untergebracht ist. Während sich das Rohr dreht, taumelt das Material im Inneren (wie Glaspulver oder -granulat) sanft.

Diese ständige Bewegung stellt sicher, dass kein einziger Teil des Materials übermäßig oder zu wenig der Wärmequelle ausgesetzt wird. Sie gleicht die Temperatur effektiv aus und verhindert Hot Spots und Cold Spots, die die optische Qualität beeinträchtigen.

Die Rolle mehrerer thermischer Zonen

Diese Öfen werden nicht monolithisch beheizt. Sie sind mit mehreren, unabhängig voneinander gesteuerten thermischen Zonen entlang der Rohrlänge ausgestattet.

Dies ermöglicht ein präzises Temperaturprofil. Das Material kann auf eine bestimmte Temperatur hochgefahren, dort für eine exakte Dauer gehalten (ein Prozess, der als Sintern oder Glühen bezeichnet wird) und dann mit einer kontrollierten Rate abgekühlt werden. Dieses Maß an Kontrolle ist grundlegend für die Bestimmung der finalen Mikrostruktur des Glases.

Minimierung innerer Spannungen

Wenn Glas ungleichmäßig abkühlt, entstehen innere Spannungen. Diese Spannungen sind mit bloßem Auge unsichtbar, können das Material jedoch verziehen und, was noch wichtiger ist, seinen Brechungsindex auf unvorhersehbare Weise verändern, wodurch jegliches durchtretende Licht verzerrt wird.

Indem sichergestellt wird, dass jeder Teil des Materials mit der gleichen Rate erwärmt und abgekühlt wird, minimiert der Drehrohrofen die Bildung dieser inneren Spannungen, was zu einer stabilen und optisch vorhersagbaren Komponente führt.

Jenseits der Hitze: Die Kontrolle der Materialumgebung

Moderne optische Materialien erfordern oft mehr als nur präzise Hitze. Die chemische Umgebung während der Verarbeitung ist ebenso entscheidend für die Erzielung der gewünschten Eigenschaften und Reinheit.

Präzise Kontrolle der Gaszusammensetzung

Drehrohröfen können versiegelt werden, was eine vollständige Kontrolle über die innere Atmosphäre ermöglicht. Dies ermöglicht fortschrittliche Prozesse, bei denen ein Inertgas wie Argon verwendet wird, um Oxidation zu verhindern.

Alternativ kann ein reaktives Gas eingeleitet werden, um eine spezifische chemische Umwandlung auf der Oberfläche des Materials zu bewirken, eine Technik, die bei der Herstellung spezieller optischer Beschichtungen oder fortschrittlicher Verbundwerkstoffe eingesetzt wird.

Gewährleistung außergewöhnlicher Reinheit

Die optische Leistung ist direkt mit der Materialreinheit verbunden. Jede Verunreinigung kann zur Absorption oder Streuung von Licht führen und die Funktion einer Linse oder eines Spiegels beeinträchtigen.

Die kontrollierte Umgebung eines Drehrohrofens ist entscheidend, um zu verhindern, dass Verunreinigungen aus der Luft während des Hochtemperatur-Reaktionszustands des Materials in dieses eindringen. Dies ähnelt dem Prinzip von Vakuumöfen, bei denen das Ziel darin besteht, das reinste Material zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen ein spezifisches Werkzeug für spezifische Anwendungen. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrem effektiven Einsatz.

Am besten geeignet für lose Materialien

Drehrohröfen sind für die Verarbeitung von Pulvern, Granulaten oder anderen "losen" Materialien konzipiert. Sie sind die ideale Wahl, um das rohe optische Glas selbst aus seinen Bestandteilen herzustellen.

Sie werden im Allgemeinen nicht für die Wärmebehandlung eines einzelnen, großen, vorgeformten Festkörpers verwendet, wie z.B. eines bereits gegossenen großen Spiegelrohlings. Solche Komponenten werden typischerweise in großen, maßgeschneiderten statischen Öfen geglüht.

Mechanische Komplexität und Kosten

Das Hinzufügen eines rotierenden Antriebssystems, hochintegrierter Dichtungen und Mehrzonensteuerungen macht diese Systeme mechanisch komplexer und teurer als ein einfacher Kastenofen.

Diese Kosten werden durch die außergewöhnliche Gleichmäßigkeit und den hohen Durchsatz gerechtfertigt, die für die Produktion fortschrittlicher optischer Materialien in großem Maßstab erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen wird durch das Bedürfnis nach absoluter Kontrolle über die grundlegenden Eigenschaften eines Materials während der thermischen Verarbeitung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Rohglas für Optiken aus Pulvern liegt: Ein Drehrohrofen ist die überlegene Wahl zum Sintern oder Schmelzen von Bestandteilen zu einem perfekt homogenen Rohling.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spannungsfreier Komponenten liegt: Die gleichmäßige Erwärmung und kontrollierte Abkühlung eines Drehrohrofens sind unerlässlich für das Glühen und Eliminieren innerer Spannungen, die die optische Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger optischer Materialien liegt: Die Fähigkeit, sowohl das thermische Profil als auch die gasförmige Atmosphäre präzise zu steuern, macht den Drehrohrofen zu einem unschätzbaren Werkzeug für Forschung und Entwicklung.

Letztendlich ist der Einsatz eines Drehrohrofens eine strategische Entscheidung, um sicherzustellen, dass die mikroskopische Struktur des Materials so makellos ist wie die makroskopische Form der fertigen Optik.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Gleichmäßige Erwärmung | Kontinuierliche Rotation eliminiert Temperaturgradienten für eine homogene Materialstruktur. |

| Spannungsreduktion | Gesteuerte thermische Zonen minimieren innere Spannungen und gewährleisten stabile optische Eigenschaften. |

| Umgebungssteuerung | Versiegelte Atmosphäre mit inerten oder reaktiven Gasen verhindert Verunreinigungen und ermöglicht chemische Umwandlungen. |

| Materialeignung | Ideal für Pulver und Granulate beim Sintern, Glühen und Schmelzen von optischem Glas. |

Verbessern Sie Ihre Produktion optischer Komponenten mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und garantieren eine überragende Materialgleichmäßigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung für makellose Optiken optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen