Einfach ausgedrückt: Induktionsöfen steigern die Gießereiproduktivität durch eine leistungsstarke Kombination aus schnellen Schmelzraten, Kompatibilität mit der Automatisierung und minimalen Ausfallzeiten zwischen den Chargen. Dies ermöglicht es Gießereien, mehr Metall schneller und mit größerer Konsistenz zu produzieren, als dies mit traditionellen Öfen wie Kupolöfen oder Lichtbogenöfen möglich ist.

Der wahre Vorteil der Induktionstechnologie ist nicht ein einzelnes Merkmal, sondern ihre ganzheitliche Auswirkung auf den Produktionszyklus. Durch die Beschleunigung des Schmelzens bei gleichzeitiger Verbesserung der Kontrolle und Reduzierung von Abfall wird der gesamte Gießprozess von Anfang bis Ende grundlegend optimiert.

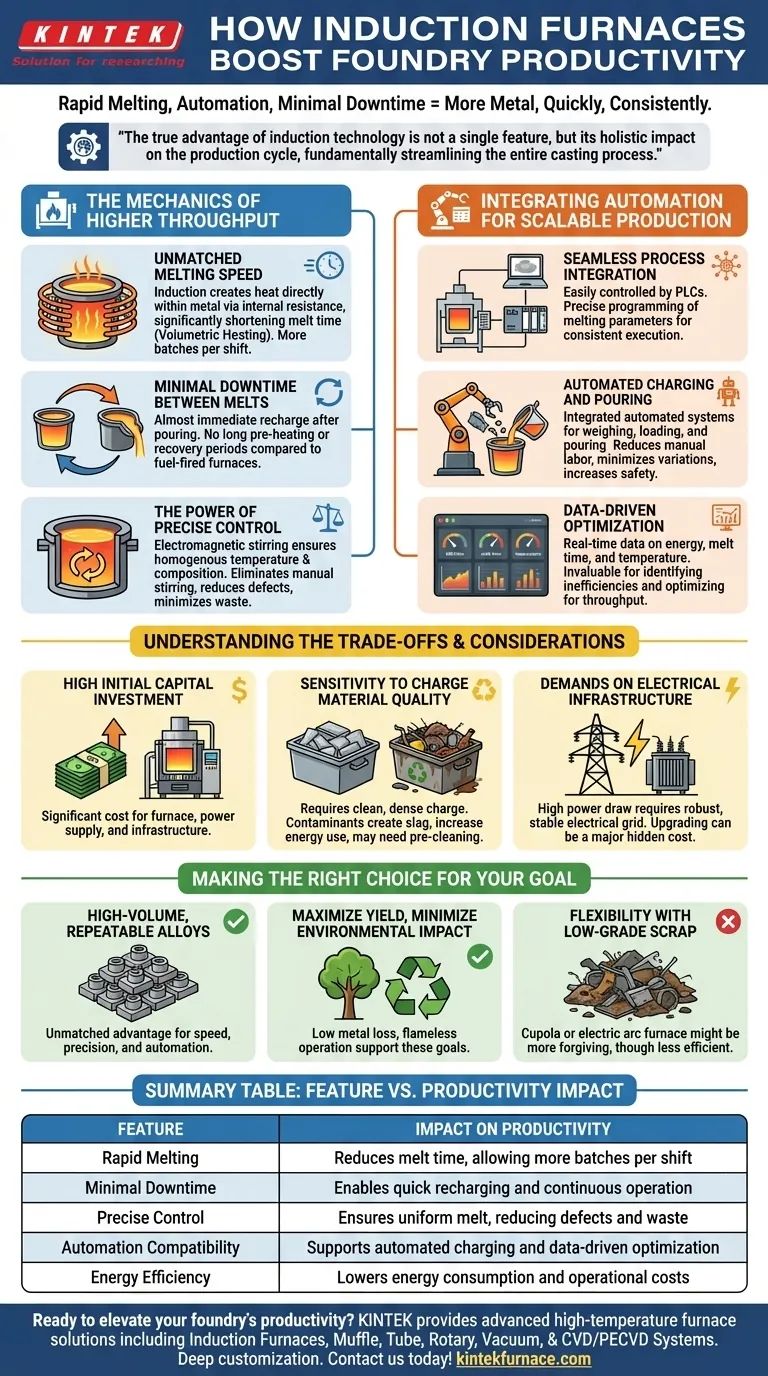

Die Mechanik des höheren Durchsatzes

Die Produktivitätssteigerungen durch Induktionsöfen beginnen mit der Kernphysik ihrer Funktionsweise. Im Gegensatz zu Öfen, die von außen nach innen heizen, erzeugt die Induktion Wärme direkt im Metall selbst.

Unerreichte Schmelzgeschwindigkeit

Eine Induktionsspule erzeugt ein starkes Magnetfeld, das intensive elektrische Ströme im metallischen Einsatzmaterial induziert. Diese interne Widerstandsheizung ist unglaublich schnell und effizient und verkürzt die Zeit, die benötigt wird, um eine volle Charge Metall auf Gießtemperatur zu bringen, erheblich.

Dieser Prozess, bekannt als volumetrische Erwärmung, bedeutet, dass weniger Zeit mit dem Warten auf die Schmelze verbracht wird, was die Anzahl der pro Schicht verarbeiteten Chargen direkt erhöht.

Minimale Ausfallzeiten zwischen den Schmelzen

Sobald eine Charge gegossen wurde, kann ein Induktionsofen fast sofort wieder aufgeladen werden und den nächsten Zyklus beginnen. Es gibt keine langen Vorwärm- oder Erholungszeiten.

Dies steht in scharfem Kontrast zu brennstoffbetriebenen Öfen, die viel Zeit benötigen, um Betriebstemperaturen zu erreichen und aufrechtzuerhalten, was zu erheblichen unproduktiven Lücken im Produktionsplan führt.

Die Kraft präziser Steuerung

Das Magnetfeld erzeugt auch eine natürliche Rührwirkung im geschmolzenen Bad. Dieses elektromagnetische Rühren sorgt dafür, dass die Schmelze sowohl in Temperatur als auch in chemischer Zusammensetzung perfekt homogen ist.

Dies eliminiert die Notwendigkeit des manuellen Rührens, reduziert das Risiko von Fehlern durch inkonsistente Legierungen und minimiert Ausschussguss – eine Hauptursache für Produktivitätsverluste.

Integration von Automatisierung für skalierbare Produktion

Die elektrische Natur von Induktionsöfen macht sie einzigartig geeignet für moderne, automatisierte Gießereiumgebungen und verwandelt einen manuellen Prozess in einen hochgradig wiederholbaren und datengesteuerten Vorgang.

Nahtlose Prozessintegration

Induktionsstromversorgungen lassen sich leicht über SPS (Speicherprogrammierbare Steuerungen) und andere werksweite Managementsysteme steuern. Dies ermöglicht es, Schmelzparameter wie Leistungsniveau und Temperatur jedes Mal mit perfekter Präzision zu programmieren und auszuführen.

Automatisiertes Laden und Gießen

Diese Öfen können in automatisierte Systeme integriert werden, die das Wiegen und Laden von Rohmaterialien und die Robotersteuerung des Gießens übernehmen. Dies reduziert die Abhängigkeit von manueller Arbeit, minimiert Zykluszeitschwankungen und erhöht die Bedienersicherheit.

Datengesteuerte Optimierung

Moderne Induktionssysteme liefern einen konstanten Strom von Echtzeitdaten zum Energieverbrauch (kWh/Tonne), zur Schmelzzeit und zur Temperatur. Diese Informationen sind von unschätzbarem Wert, um Ineffizienzen zu identifizieren und den Prozess kontinuierlich auf maximalen Durchsatz und minimale Kosten zu optimieren.

Abwägungen und Überlegungen

Obwohl Induktionstechnologie hochproduktiv ist, ist sie keine Universallösung. Eine nüchterne Einschätzung ihrer Grenzen ist für eine fundierte Entscheidung unerlässlich.

Hohe Anfangsinvestition

Die anfänglichen Anschaffungs- und Installationskosten eines Induktionsofensystems, einschließlich seiner ausgeklügelten Stromversorgung und Kühlinfrastruktur, sind erheblich. Dies stellt einen erheblichen Kapitalaufwand im Vergleich zu einigen einfacheren, älteren Ofentypen dar.

Empfindlichkeit gegenüber der Qualität des Einsatzmaterials

Induktionsöfen arbeiten am besten mit sauberem, trockenem und relativ dichtem Einsatzmaterial. Übermäßiger Schmutz, Öl, Rost oder andere Verunreinigungen können Schlacke erzeugen, den Energieverbrauch erhöhen und den Schmelzprozess negativ beeinflussen. Dies kann einen Vorreinigungsschritt erfordern, der Zeit und Kosten verursachen kann.

Anforderungen an die elektrische Infrastruktur

Dies sind Hochleistungs-Elektrogeräte. Eine Gießerei muss über ein robustes und stabiles Stromnetz verfügen, das in der Lage ist, den erheblichen Stromverbrauch zu bewältigen, ohne Störungen im Werk oder im lokalen Versorgungsnetz zu verursachen. Die Aufrüstung dieser Infrastruktur kann eine erhebliche versteckte Kostenquelle sein.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich muss die Entscheidung, in Induktionstechnologie zu investieren, mit den spezifischen betrieblichen Prioritäten Ihrer Gießerei übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion spezifischer Legierungen liegt: Die Geschwindigkeit, Präzision und Automatisierungsreife von Induktionsöfen bieten einen unübertroffenen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute und der Minimierung der Umweltbelastung liegt: Der geringe Metallverlust und der flammenlose Betrieb der Induktionstechnologie unterstützen diese Ziele direkt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität bei minderwertigem, kontaminiertem Schrottmaterial liegt: Ein Kupolofen oder Elektrolichtbogenofen könnte eine nachsichtigere, wenn auch weniger effiziente Option sein.

Indem Sie die Kernstärken der Technologie mit Ihren Produktionszielen abstimmen, können Sie sicher feststellen, ob ein Induktionsofen das richtige Werkzeug ist, um die Produktivität Ihrer Gießerei voranzutreiben.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Produktivität |

|---|---|

| Schnelles Schmelzen | Reduziert die Schmelzzeit, ermöglicht mehr Chargen pro Schicht |

| Minimale Ausfallzeiten | Ermöglicht schnelles Wiederaufladen und kontinuierlichen Betrieb |

| Präzise Steuerung | Gewährleistet eine gleichmäßige Schmelze, reduziert Fehler und Abfall |

| Automatisierungskompatibilität | Unterstützt automatisiertes Laden und datengesteuerte Optimierung |

| Energieeffizienz | Senkt den Energieverbrauch und die Betriebskosten |

Bereit, die Produktivität Ihrer Gießerei zu steigern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK fortschrittliche Hochtemperatur-Ofenlösungen, darunter Induktionsöfen, Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ihren Output steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung