Kurz gesagt, die Eigenschaften von Filmen, die durch Plasma-Enhanced Chemical Vapor Deposition (PECVD) erzeugt werden, werden gezielt verändert, indem die Prozessparameter in der Abscheidungskammer präzise eingestellt werden. Zu den Schlüsselvariablen gehören die Radiofrequenz- (HF-) Leistung und -Frequenz, die Durchflussraten der Vorläufergase und die Substrattemperatur, die alle die chemischen, elektrischen und mechanischen Charakteristika des Endfilms direkt beeinflussen.

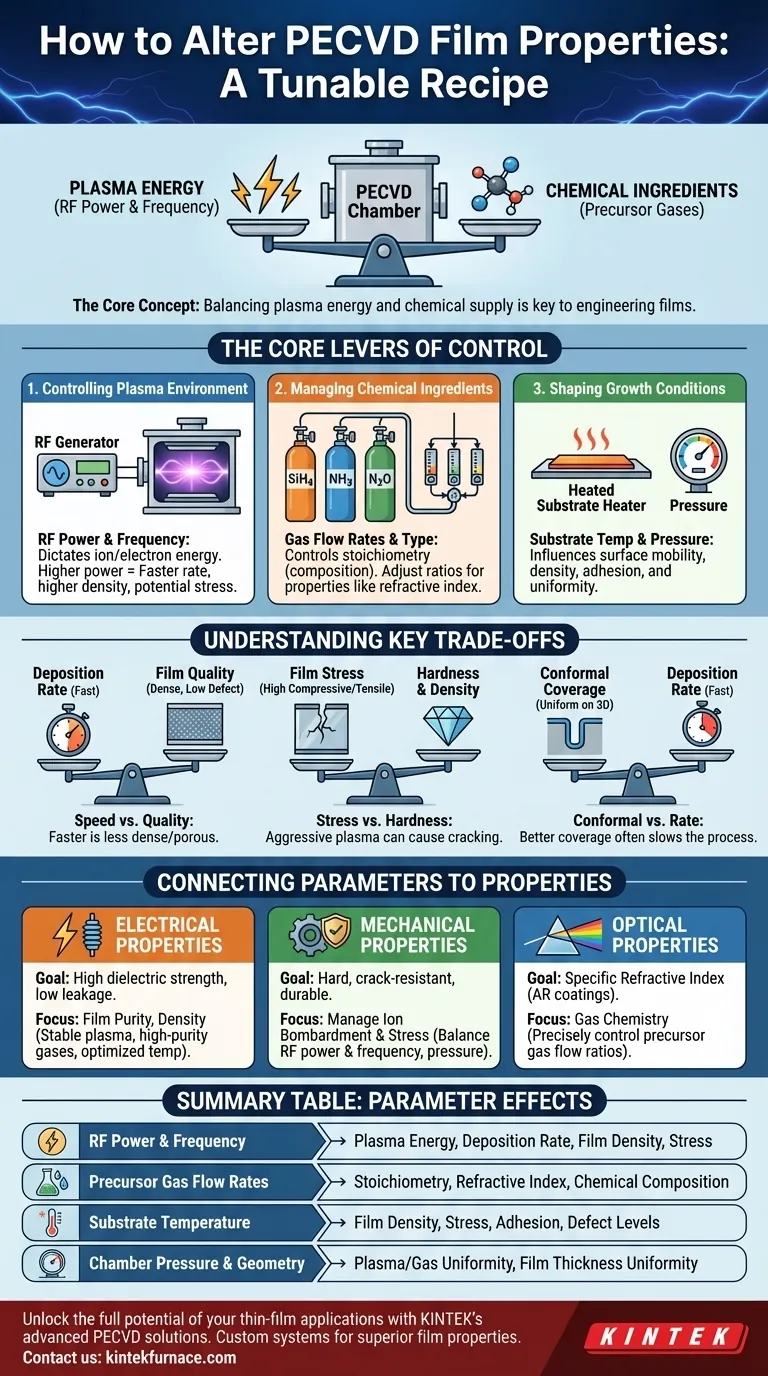

Im Grunde ist PECVD ein hochgradig abstimmbares „Rezept“ für Dünnschichten. Der Schlüssel zur Entwicklung eines Films mit den exakten Eigenschaften, die Ihre Anwendung erfordert, liegt im Verständnis, dass Sie zwei Hauptfaktoren ausbalancieren: die Energie des Plasmas und die Zufuhr der chemischen Zutaten.

Die zentralen Stellhebel der PECVD-Steuerung

Um die Filmergebnisse effektiv zu verändern, müssen Sie die Ihnen zur Verfügung stehenden Stellschrauben verstehen. Diese Parameter steuern die Plasmaumgebung und die chemischen Reaktionen auf der Substratoberfläche.

Steuerung der Plasmaumgebung

Das Plasma ist der Motor des PECVD-Prozesses. Es spaltet stabile Vorläufergase in reaktive Spezies auf. Die Steuerung seiner Energie und Dichte ist fundamental.

Parameter wie HF-Frequenz und -Leistung bestimmen direkt die Energie der Ionen und Elektronen im Plasma. Eine höhere Leistung erhöht im Allgemeinen die Abscheidungsrate und die Filmdichte, kann aber auch Eigenspannungen in den Film einbringen.

Verwaltung der chemischen Zutaten

Die endgültige Zusammensetzung Ihres Films wird durch die zugeführten Zutaten bestimmt.

Die Durchflussrate und Art der Vorläufergase steuern die Stöchiometrie des Films – das genaue Verhältnis der verschiedenen Elemente. Wenn Sie beispielsweise Siliziumoxynitrid (SiOxNy) abscheiden, ermöglicht die Anpassung des Verhältnisses von Silan-, Sauerstoff- und Stickstoffvorläufern die Feinabstimmung des Brechungsindex des Films.

Formgebung der Wachstumsbedingungen

Die Umgebung, in der der Film wächst, ist genauso wichtig wie das Plasma und die Vorläufer.

Die Substrattemperatur beeinflusst die Mobilität der Atome auf der Oberfläche und wirkt sich auf Filmdichte, Spannung und Haftung aus. Obwohl PECVD niedrigere Temperaturen als traditionelles CVD ermöglicht, ist dieser Parameter immer noch ein wirksames Werkzeug zur Abstimmung der Filmqualität.

Der Kammerdruck und die Reaktorgeometrie, einschließlich des Elektrodenabstands und der Gaseinlasskonfiguration, wirken sich auf die Gleichmäßigkeit sowohl des Plasmas als auch des Gasflusses aus, was wiederum die Schichtdickenhomogenität über das Substrat bestimmt.

Verständnis der wesentlichen Kompromisse

Die Anpassung eines Parameters hat oft Konsequenzen für andere Filmergebnisse. Das Erkennen dieser Abwägungen ist ein Kennzeichen der Expertenprozesskontrolle.

Abscheidungsrate vs. Filmqualität

Die Erhöhung der HF-Leistung oder der Durchflussraten der Vorläufer kann die Abscheidung beschleunigen, was für den Fertigungsdurchsatz wünschenswert ist. Eine zu schnelle Abscheidung kann jedoch zu einem weniger dichten, poröseren Film mit schlechteren elektrischen oder mechanischen Eigenschaften und einer höheren Fehlerquote führen.

Filmspannung vs. Härte und Dichte

Aggressive Plasma-Bedingungen, die oft verwendet werden, um sehr harte und dichte Filme zu erzeugen, können erhebliche Druck- oder Zugspannungen im Film hervorrufen. Übermäßige Spannung kann dazu führen, dass der Film Risse bekommt oder sich vom Substrat ablöst, was das Bauteil beeinträchtigt. Das Finden einer Balance ist entscheidend für die Herstellung langlebiger, zuverlässiger Schichten.

Konforme Abdeckung vs. Abscheidungsrate

Das Erreichen eines konformen Films, der komplexe, dreidimensionale Strukturen gleichmäßig bedeckt, erfordert oft spezifische Prozessbedingungen, wie höheren Druck oder gepulstes Plasma. Diese Bedingungen können die Gesamt-Abscheidungsrate verlangsamen, sind aber für Anwendungen wie das Füllen tiefer Gräben in der Mikroelektronik ohne Hohlraumbildung unerlässlich.

Verbindung von Parametern zu den endgültigen Filmergebnissen

Ihr Ziel bestimmt, auf welche Parameter Sie sich konzentrieren sollten.

Für elektrische Eigenschaften

Um eine hohe Durchschlagsfestigkeit und einen geringen Leckstrom für isolierende Schichten zu erzielen, sollten Sie sich auf Filmreinheit und Dichte konzentrieren. Dies erfordert ein stabiles Plasma, hochreine Vorläufergase und eine optimierte Temperatur, um Hohlräume und Verunreinigungen zu minimieren.

Für mechanische Eigenschaften

Um einen harten, rissbeständigen Film für eine Hartmaske oder eine Passivierungsschicht herzustellen, müssen Sie die Ionenbombardierung und die Filmspannung sorgfältig steuern. Dies beinhaltet die Balance zwischen HF-Leistung und -Frequenz, um eine hohe Dichte bei gleichzeitiger Vermeidung übermäßiger innerer Spannung zu erreichen.

Für optische Eigenschaften

Um einen bestimmten Brechungsindex für eine Antireflexionsbeschichtung oder einen optischen Filter einzustellen, ist Ihre primäre Stellschraube die Gaschemie. Die präzise Steuerung der Durchflussraten Ihrer Vorläufergase bestimmt direkt die elementare Zusammensetzung des Films und damit sein optisches Verhalten.

Anwendung auf Ihr Ziel

Bevor Sie mit einer Abscheidung beginnen, sollten Sie Ihr primäres Ziel für den Film klar definieren.

- Wenn Ihr Hauptaugenmerk auf einem überlegenen elektrischen Isolator liegt: Priorisieren Sie die Reinheit der Vorläufer, die Plasma-Stabilität und das Finden der optimalen Temperatur, um einen dichten, fehlerfreien Film zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der optischen Leistung liegt: Konzentrieren Sie sich auf die präzise Steuerung der Durchflussverhältnisse der Vorläufergase, um die Ziel-Zusammensetzung und den Brechungsindex zu erreichen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit für eine Schutzschicht liegt: Balancieren Sie systematisch die HF-Leistung und den Druck, um die Filmdichte zu maximieren und gleichzeitig die innere Spannung niedrig genug zu halten, um Rissbildung zu verhindern.

Die Beherrschung dieser Parameter verwandelt PECVD von einer einfachen Abscheidungstechnik in ein präzises Ingenieurwerkzeug zur Herstellung kundenspezifischer Dünnschichtmaterialien.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf Filmergebnisse |

|---|---|

| HF-Leistung & Frequenz | Steuert Plasmaenergie, Abscheidungsrate, Filmdichte und Spannung |

| Durchflussraten der Vorläufergase | Bestimmt Stöchiometrie, Brechungsindex und chemische Zusammensetzung |

| Substrattemperatur | Beeinflusst Filmdichte, Spannung, Haftung und Fehlerniveaus |

| Kammerdruck & Geometrie | Wirkt sich auf Plasma- und Gasgleichmäßigkeit aus und führt zu konsistenter Schichtdicke |

Schöpfen Sie das volle Potenzial Ihrer Dünnschichtanwendungen mit KINTEKs fortschrittlichen PECVD-Lösungen aus!

Durch Nutzung herausragender F&E und interner Fertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen und Ihnen helfen, überlegene Filmergebnisse mit optimierter Prozesskontrolle zu erzielen.

Bereit für die Verbesserung Ihrer Forschung oder Produktion? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren spezifischen Zielen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften