Kurz gesagt, die richtige Werkstückaufnahme verwandelt den chemischen Gasphasenabscheidungsprozess (CVD) von einer variablen Kunst in eine wiederholbare Wissenschaft. Durch sicheren Halt der Komponenten gewährleistet eine gut konzipierte Werkstückaufnahme eine konsistente Beschichtungsabdeckung, verhindert Teileschäden während der Handhabung und Verarbeitung, verbessert die Qualität der Oberflächenvorbereitung und erhöht die Gesamteffizienz der Beschichtung erheblich.

Die Kernherausforderung der CVD besteht darin, eine Gasphasenreaktion gleichmäßig über alle Teileoberflächen hinweg zu steuern. Die Werkstückaufnahme dient nicht nur dazu, Teile zu halten; sie ist ein kritisches Werkzeug zur Steuerung der Prozessumgebung, um zu gewährleisten, dass jede Komponente die gleiche Behandlung erhält, was zu einer vorhersagbaren, hochwertigen Beschichtung führt.

Warum die Werkstückaufnahme mehr als nur ein Halter ist

Um die Auswirkungen der Werkstückaufnahme zu verstehen, müssen Sie zunächst die CVD-Umgebung verstehen. Der Prozess findet unter Vakuum bei erhöhten Temperaturen statt, wo gasförmige Chemikalien (Precursor) reagieren und sich mit der Oberfläche eines Bauteils verbinden.

Der CVD-Prozess erfordert Präzision

Im Gegensatz zu Sichtlinienprozessen wie PVD kann CVD komplexe interne und externe Geometrien beschichten, da das Gas um das Teil herumfließen kann.

Dieser Vorteil ist jedoch auch eine Herausforderung. Ohne präzise Kontrolle können Gasfluss, Konzentration und Temperatur variieren, was zu inkonsistenten Beschichtungsdicken und -qualitäten führen kann.

Sicherstellung einer gleichmäßigen Gasexposition

Eine primäre Aufgabe der Werkstückaufnahme ist es, zu steuern, wie Precursor-Gase mit den Teilen interagieren. Vorrichtungen sind so konzipiert, dass sie Komponenten in einer optimalen Ausrichtung und mit optimalem Abstand halten.

Dies verhindert, dass sich Teile berühren oder "Schatten" erzeugen, die den Gasfluss blockieren, was zu dünneren oder nicht vorhandenen Beschichtungen in diesen Bereichen führen würde. Fortschrittliche Werkstückaufnahmen können sogar Funktionen wie Gasdiffusoren integrieren, um das Gas gleichmäßig in der Kammer zu verteilen.

Aufrechterhaltung der thermischen und chemischen Stabilität

Die CVD-Reaktion ist stark temperaturempfindlich. Werkstückaufnahmen müssen so konzipiert sein, dass sie sich mit den Teilen gleichmäßig erwärmen, um Hot Spots oder Cold Spots zu verhindern, die die Beschichtungsreaktionsrate auf der Teileverfügung ändern würden.

Darüber hinaus muss die Werkstückaufnahme selbst stabil sein und darf nicht mit der Prozesschemie reagieren, da dies die Kammer kontaminieren und die Integrität der Beschichtung beeinträchtigen könnte.

Verbesserung der Chargeneffizienz

Eine effektive Werkstückaufnahme ermöglicht es, eine höhere Dichte von Teilen in einem einzigen Zyklus zu beschichten, ohne die Qualität zu beeinträchtigen.

Durch die Maximierung der Nutzung des Reaktorvolumens können Sie den Durchsatz erhöhen und die Kosten pro Teil senken, wodurch die wirtschaftliche Effizienz des Beschichtungsvorgangs direkt verbessert wird.

Verständnis der Kompromisse und Designüberlegungen

Obwohl unerlässlich, ist die Werkstückaufnahme nicht ohne Herausforderungen. Eine schlecht entworfene Werkstückaufnahme kann mehr Probleme verursachen, als sie löst.

Kontaktpunkte und unvermeidliche Maskierung

Jeder Punkt, an dem eine Werkstückaufnahme ein Teil berührt, ist eine „unbeschichtete“ Zone. Das Design der Werkstückaufnahme muss sicherstellen, dass diese Kontaktpunkte an unkritischen Oberflächen platziert werden, wo das Fehlen einer Beschichtung akzeptabel ist.

Materialverträglichkeit ist nicht verhandelbar

Das für die Werkstückaufnahme verwendete Material muss den hohen Temperaturen und der korrosiven chemischen Umgebung des CVD-Prozesses standhalten können.

Die Verwendung des falschen Materials kann zu einer Zersetzung der Werkstückaufnahme, einer Kontamination des Teils oder einer unbeabsichtigten Reaktion mit den Precursor-Gasen führen, wodurch die gesamte Charge ruiniert wird.

Der Einfluss auf die Gasströmungsdynamik

Eine dichte oder schlecht konzipierte Werkstückaufnahme kann den Gasfluss behindern und Turbulenzen oder Totzonen im Reaktor erzeugen.

Dies untergräbt das Hauptziel der Gleichmäßigkeit und führt zu genau den Dickenvariationen, die Sie zu verhindern versuchen. Die Werkstückaufnahme muss als Teil des gesamten Gasflusssystems konzipiert sein.

Abwägung von Kosten und Komplexität

Hochgradig angepasste Werkstückaufnahmen für komplexe Teile liefern die besten Ergebnisse, sind aber mit höheren Anfangskosten verbunden. Für einfachere Geometrien oder weniger kritische Anwendungen kann eine universellere und kostengünstigere Werkstückaufnahme ausreichend sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie für die Werkstückaufnahme sollte direkt auf Ihr primäres Produktionsziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie Werkstückaufnahmen, die die Teiledichte pro Charge sicher erhöhen, während ein ausreichender Abstand für den Gasfluss erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Investieren Sie in speziell entwickelte Werkstückaufnahmen, die Teile so ausrichten, dass eine gleichmäßige Gasexposition aller kritischen Oberflächen, einschließlich interner Kanäle, gewährleistet ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesskonsistenz liegt: Wählen Sie Werkstückaufnahmen aus hochstabilen, nicht reaktiven Materialien, die thermische Gleichmäßigkeit garantieren und jegliches Kontaminationsrisiko minimieren.

Letztendlich ist es der Schlüssel zur Erschließung des vollen Potenzials Ihres CVD-Prozesses, die Werkstückaufnahme als integralen Bestandteil der Reaktionsumgebung und nicht nur als Halter zu betrachten.

Zusammenfassungstabelle:

| Vorteil der Werkstückaufnahme | Wichtige Auswirkung |

|---|---|

| Gleichmäßige Beschichtungsabdeckung | Gewährleistet konsistente Dicke und Qualität über alle Teileoberflächen |

| Verhinderung von Teileschäden | Sichert Komponenten während der Handhabung und Hochtemperaturverarbeitung |

| Verbesserte Oberflächenvorbereitung | Verbessert den Gasfluss und die thermische Stabilität für eine bessere Beschichtungshaftung |

| Erhöhte Chargeneffizienz | Maximiert die Reaktornutzung zur Kostensenkung und Steigerung des Durchsatzes |

Bereit, Ihren CVD-Prozess mit kompetenten Werkstückaufnahmen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD-/PECVD-Systeme, und bietet umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Unsere starke F&E und hauseigene Fertigung gewährleisten präzise, zuverlässige Ergebnisse für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungseffizienz und -qualität verbessern können!

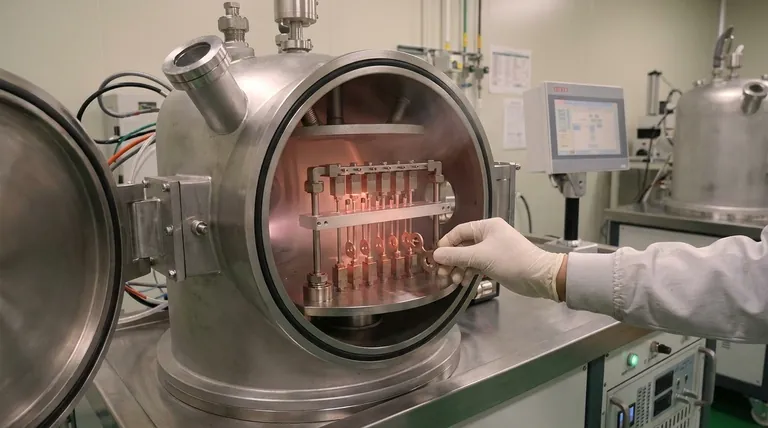

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert eine CVD-Maschine? Meistern Sie die Technologie für hochwertige Dünnschichtabscheidung

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Was sind die Schlüsseleigenschaften von Diamant, die ihn zu einem vielversprechenden Halbleitermaterial machen? Entfesseln Sie die Elektronik der nächsten Generation

- Was sind die Vorteile der CVD? Erzielen Sie unübertroffene hochreine, konforme dünne Schichten