In der Halbleiter- und Elektronikindustrie sind Vakuum-Beschichtungsöfen unverzichtbare Werkzeuge zur Abscheidung ultradünner Materialschichten, zur Wärmebehandlung von Siliziumwafern und zur Synthese hochreiner Materialien für fortschrittliche Komponenten. Diese Öfen schaffen eine hochkontrollierte, kontaminationsfreie Umgebung, die die absolute Voraussetzung für die Herstellung zuverlässiger, leistungsstarker Mikrochips, Schaltkreise und anderer empfindlicher elektronischer Geräte ist.

Die Kernfunktion eines Vakuumofens besteht nicht nur darin, Material zu erhitzen, sondern dies in einer Umgebung zu tun, die von reaktiven Gasen befreit ist. Dies verhindert Oxidation und Kontamination und ermöglicht die Präzision auf atomarer Ebene und die Materialreinheit, die moderne Elektronik erfordert.

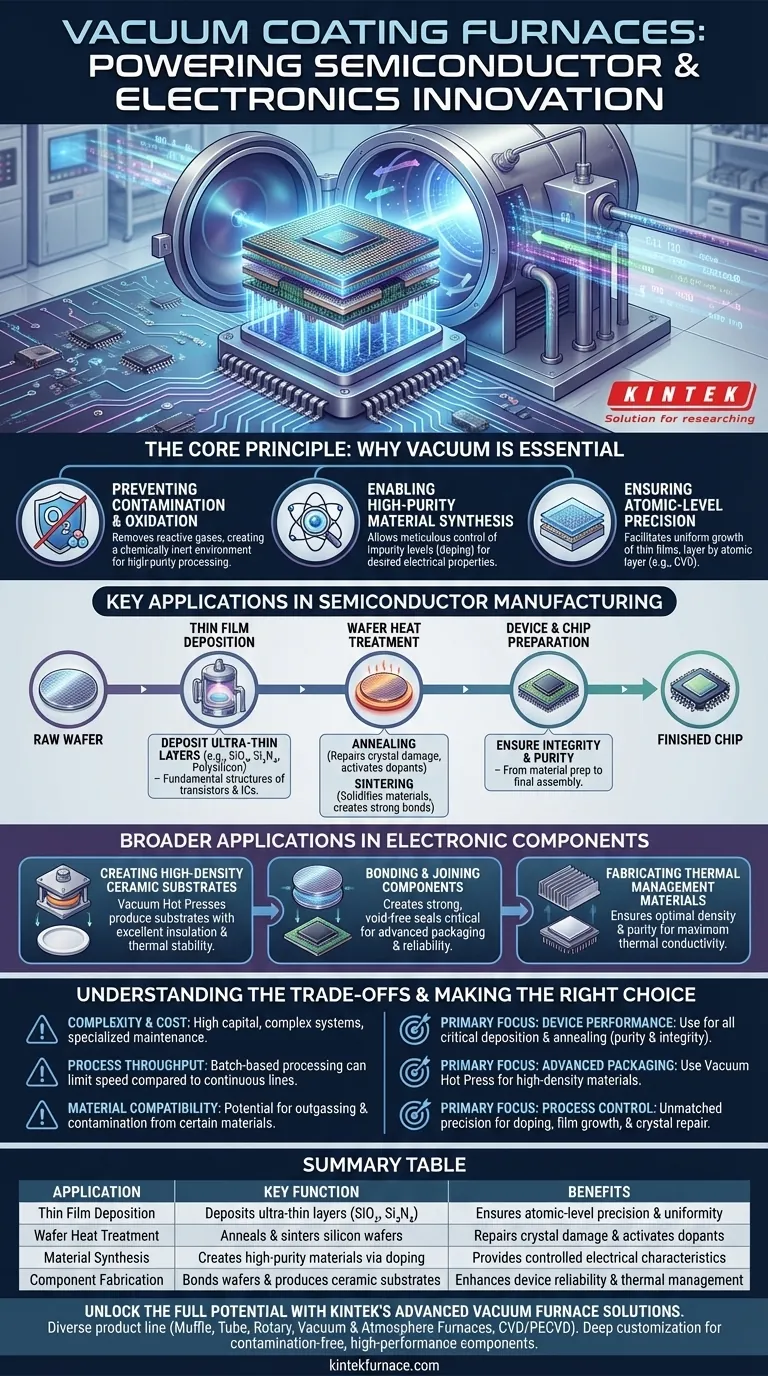

Das Kernprinzip: Warum Vakuum unerlässlich ist

Das definierende Merkmal eines Halbleiters ist seine präzise entwickelte Verunreinigung. Jede unkontrollierte Variable, einschließlich eines einzelnen Sauerstoffatoms, kann das gesamte Gerät beeinträchtigen. Vakuumöfen sind die primäre Abwehr gegen dies.

Verhinderung von Kontamination und Oxidation

Bei den für die Herstellung erforderlichen hohen Temperaturen sind Materialien wie Silizium hochreaktiv. Eine Exposition gegenüber einer normalen Atmosphäre würde sofortige Oxidation und Kontamination verursachen und ihre empfindlichen elektronischen Eigenschaften zerstören.

Ein Vakuumofen entfernt praktisch alle atmosphärischen Gase und schafft eine chemisch inerte Umgebung. Dies stellt sicher, dass nur die vom Prozessingenieur beabsichtigten Reaktionen stattfinden.

Ermöglichung der Synthese hochreiner Materialien

Vakuumöfen werden verwendet, um Materialien mit akribisch kontrollierten Verunreinigungsgraden herzustellen, ein Prozess, der als Dotierung bekannt ist. Durch den Betrieb in einem nahezu perfekten Vakuum können Ingenieure spezifische Elemente in präzisen Mengen einführen, um einem Halbleiter seine gewünschten elektrischen Eigenschaften zu verleihen.

Dieses Maß an Kontrolle ist in keiner anderen Umgebung als einer Hochvakuumkammer möglich.

Gewährleistung atomarer Präzision

Moderne Mikrochips verfügen über Komponenten, die nur wenige Atome dick sind. Vakuumabscheidungsverfahren, wie die chemische Gasphasenabscheidung (CVD), ermöglichen das Wachstum dieser dünnen Schichten mit außergewöhnlicher Gleichmäßigkeit und Präzision, Schicht für atomare Schicht.

Schlüsselanwendungen in der Halbleiterfertigung

Vom Rohwafer bis zum fertigen Chip sind Vakuumöfen in nahezu jeder kritischen Fertigungsstufe beteiligt.

Dünnschichtabscheidung

Dies ist ein Grundpfeiler der Chipherstellung. Öfen werden verwendet, um dünne, gleichmäßige Materialschichten abzuscheiden, die als Isolatoren, Leiter oder Halbleiter fungieren.

Häufig abgeschiedene Schichten umfassen Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und polykristallines Silizium (Polysilizium), die die grundlegenden Strukturen von Transistoren und integrierten Schaltkreisen bilden.

Wafer-Wärmebehandlung (Glühen & Sintern)

Nach Prozessen wie der Ionenimplantation (Dotierung) wird die Kristallstruktur des Siliziumwafers beschädigt. Glühen ist eine Hochtemperatur-Wärmebehandlung im Vakuum, die diesen Schaden repariert und die implantierten Dotierstoffe elektrisch aktiviert.

Sintern ist ein weiteres Wärmebehandlungsverfahren, das verwendet wird, um Materialien zu verfestigen oder starke Bindungen zwischen verschiedenen Schichten auf dem Chip zu erzeugen.

Geräte- und Chipvorbereitung

Der gesamte Lebenszyklus eines Chips umfasst mehrere Wärmebehandlungsschritte in einem Vakuum. Dies stellt sicher, dass die Integrität und Reinheit des Geräts von der anfänglichen Materialvorbereitung bis zur Endmontage erhalten bleiben.

Breitere Anwendungen in elektronischen Komponenten

Der Einsatz von Vakuumöfen erstreckt sich über den Siliziumchip selbst hinaus auf die Komponenten, die ihn unterstützen.

Herstellung von hochdichten Keramiksubstraten

Vakuum-Heißpressen sind spezialisierte Öfen, die sowohl Wärme als auch Druck im Vakuum anwenden. Sie werden verwendet, um die hochdichten Keramiksubstrate herzustellen, auf denen Mikrochips montiert werden, und gewährleisten eine ausgezeichnete elektrische Isolierung und thermische Stabilität.

Verbinden und Fügen von Komponenten

Vakuumöfen werden verwendet, um ganze Siliziumwafer miteinander zu verbinden oder Schaltkreise mit ihren Substraten zu verbinden. Dies erzeugt starke, lunkerfreie Verbindungen, die für fortschrittliche Verpackungstechniken und die Gerätezulässigkeit entscheidend sind.

Herstellung von Wärmemanagementmaterialien

Hochleistungselektronik erzeugt erhebliche Wärme. Vakuumöfen helfen bei der Herstellung fortschrittlicher Wärmemanagementmaterialien wie Heat Spreader und Isolatoren, indem sie eine optimale Materialdichte und -reinheit für maximale Wärmeleitfähigkeit gewährleisten.

Abwägung der Kompromisse

Obwohl unerlässlich, ist die Vakuumofentechnologie nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für eine effektive Umsetzung.

Komplexität und Kosten

Vakuumöfen sind hochkomplexe und teure Geräte. Sie erfordern erhebliche Kapitalinvestitionen, komplexe Steuerungssysteme und spezialisierte Wartung, um die Hochvakuum- und Hochtemperaturumgebungen zu verwalten.

Prozessdurchsatz

Das Erzeugen und Aufrechterhalten eines Hochvakuums ist zeitaufwendig. Infolgedessen sind viele Vakuumprozesse chargenweise, was den Durchsatz im Vergleich zu kontinuierlichen Fertigungslinien unter atmosphärischem Druck einschränken kann.

Materialverträglichkeit

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Einige Materialien können beim Aussetzen an ein Vakuum ausgasen (eingeschlossene flüchtige Stoffe freisetzen), was die Kammer kontaminieren und den Prozess beeinträchtigen kann.

Die richtige Wahl für Ihren Prozess treffen

Der Einsatz der Vakuumtechnologie muss auf das spezifische Fertigungsziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Geräteleistung liegt: Sie müssen Vakuumöfen für alle kritischen Abscheidungs- und Glühschritte verwenden, um die für Hochgeschwindigkeits-, zuverlässige Chips erforderliche Materialreinheit und strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Gehäusen oder Substraten liegt: Eine Vakuum-Heißpresse ist das richtige Werkzeug zur Herstellung hochdichter Keramik- oder Verbundmaterialien mit überlegenen thermischen und elektrischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Die Präzision von Vakuumumgebungen ist unübertroffen für Dotierung, Schichtwachstum und die Reparatur von Kristallschäden, was sie zur einzigen praktikablen Option für modernste Halbleiterknoten macht.

Letztendlich ist der Vakuumofen das unsichtbare Arbeitstier, das die gesamte moderne Elektronikindustrie ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Vorteile |

|---|---|---|

| Dünnschichtabscheidung | Abscheidung ultradünner Schichten (z.B. SiO₂, Si₃N₄) | Gewährleistet atomare Präzision und Gleichmäßigkeit |

| Wafer-Wärmebehandlung | Glühen und Sintern von Siliziumwafern | Repariert Kristallschäden und aktiviert Dotierstoffe |

| Materialsynthese | Erzeugt hochreine Materialien durch Dotierung | Bietet kontrollierte elektrische Eigenschaften |

| Komponentenfertigung | Verbindet Wafer und produziert Keramiksubstrate | Verbessert die Gerätezulässigkeit und das Wärmemanagement |

Erschließen Sie das volle Potenzial Ihrer Halbleiter- und Elektronikfertigung mit KINTEKs fortschrittlichen Vakuumofenlösungen. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert kontaminationsfreie Umgebungen für Hochleistungskomponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Produktzuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions