In der Metallurgie sind Drehrohröfen vielseitige Werkzeuge, die für eine Vielzahl von Hochtemperaturprozessen eingesetzt werden. Ihre Hauptanwendungen umfassen das Schmelzen und Verhütten von Metallen wie Aluminium, die Rückgewinnung wertvoller Materialien wie Blei aus Batteriealtmetall sowie die Verarbeitung von Roherzen und Mineralien durch Prozesse wie Kalzinierung und Röstung, um sie für die weitere Raffination vorzubereiten.

Der zentrale Wert eines Drehrohrofens liegt in seiner kontinuierlichen Rotation. Diese Taumelbewegung sorgt dafür, dass jedes Materialpartikel gleichmäßig erhitzt und Prozessgasen ausgesetzt wird, was zu hochkonsistenten, effizienten und skalierbaren metallurgischen Ergebnissen führt.

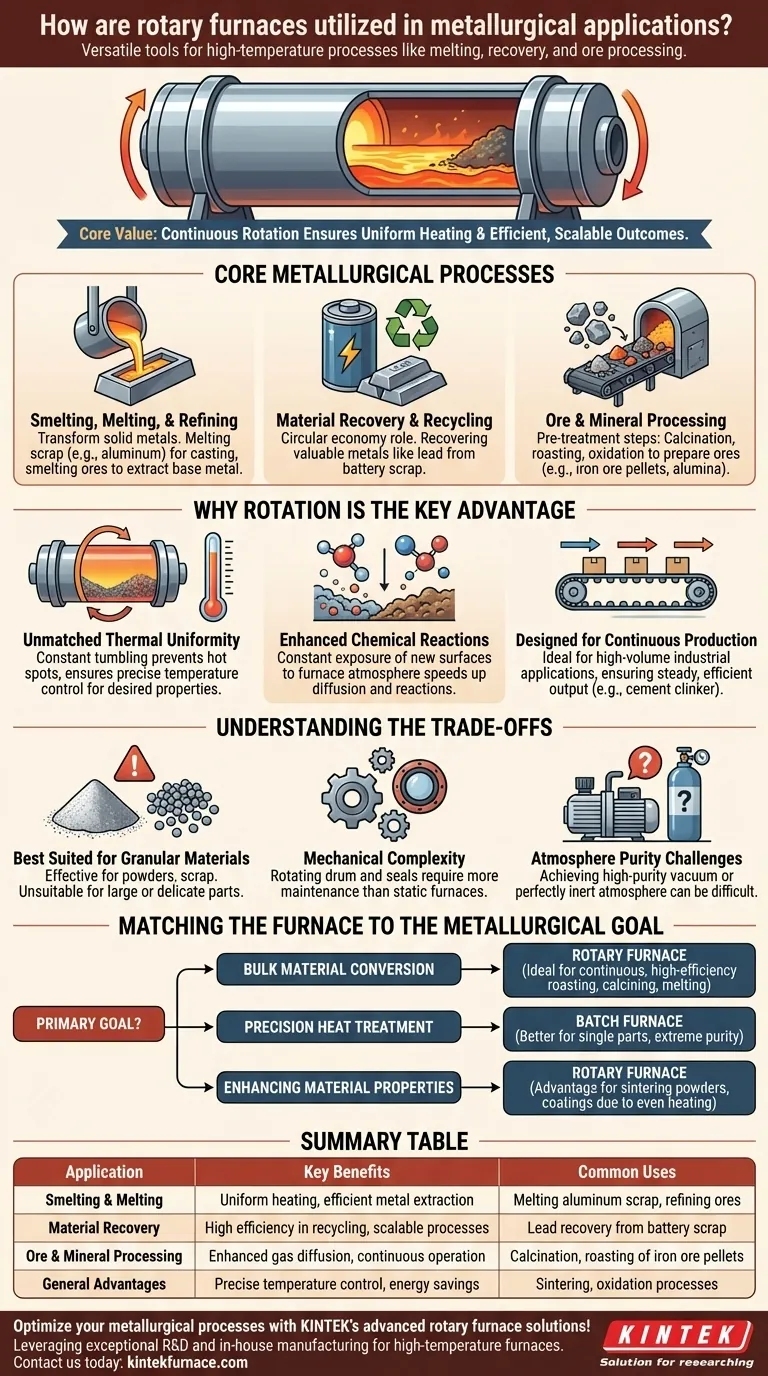

Wesentliche metallurgische Prozesse in einem Drehrohrofen

Drehrohröfen sind keine Universallösung; sie zeichnen sich bei spezifischen, großtechnischen thermischen Umwandlungsaufgaben aus, die für die Metallproduktion und das Recycling von grundlegender Bedeutung sind.

Verhütten, Schmelzen und Raffinieren

Die direkteste Anwendung ist die Umwandlung fester Metalle. Drehrohröfen werden häufig zum Schmelzen von Schrott, wie z.B. Aluminium, verwendet, um ihn für das Gießen oder Legieren vorzubereiten.

Sie werden auch bei Verhüttungsprozessen eingesetzt, bei denen Wärme und chemische Reduktionsmittel verwendet werden, um ein Basismetall aus seinem Erz zu extrahieren.

Materialrückgewinnung und Recycling

Drehrohröfen spielen eine entscheidende Rolle in der Kreislaufwirtschaft, insbesondere bei der Rückgewinnung wertvoller Metalle aus Abfallprodukten.

Ein prominentes Beispiel ist die Rückgewinnung von Blei aus Batterieschrott. Der Ofen schmilzt die Bleikomponenten effizient und trennt sie von anderen Materialien zur Wiederverwendung.

Erz- und Mineralverarbeitung

Bevor Metalle gewonnen werden können, müssen ihre Erze oft aufbereitet werden. Drehrohröfen sind für diese Vorbehandlungsschritte unerlässlich.

Zu den Prozessen gehören Kalzinierung (thermische Zersetzung zur Entfernung von Verunreinigungen oder Wasser), Röstung und Oxidation, die den chemischen Zustand von Materialien wie Eisenerzpellets und Aluminiumoxid verändern und sie für die Verhüttung geeignet machen.

Warum Rotation der entscheidende Vorteil ist

Das charakteristische Merkmal des Ofens – seine Rotation – ist direkt verantwortlich für seine Wirksamkeit bei den oben genannten Anwendungen. Dieses mechanische Prinzip bietet mehrere entscheidende Vorteile gegenüber statischen Ofenkonstruktionen.

Unübertroffene thermische Gleichmäßigkeit

Das ständige Taumeln der Materialcharge ist die einfachste und effektivste Methode, um eine gleichmäßige Erwärmung zu gewährleisten. Dies verhindert Hot Spots und kalte Zonen und stellt sicher, dass die gesamte Charge die Zieltemperatur erreicht.

Diese präzise Temperaturregelung ist entscheidend für das Erreichen der gewünschten Materialeigenschaften, sei es beim Sintern von Pulvern zu einem dichten Feststoff oder beim Einleiten eines spezifischen Phasenübergangs.

Verbesserte chemische Reaktionen

Viele metallurgische Prozesse beruhen auf Reaktionen zwischen einem festen Material und einem Gas. Die Taumelbewegung setzt ständig neue Oberflächen des Materials der Ofenatmosphäre aus.

Dies verbessert die Gasdiffusion dramatisch, beschleunigt chemische Reaktionen wie Oxidation oder Reduktion und macht den gesamten Prozess schneller und energieeffizienter.

Für kontinuierliche Produktion ausgelegt

Im Gegensatz zu chargenweise arbeitenden Öfen können viele Drehrohröfen (oft als Drehrohröfen bezeichnet) kontinuierlich an einem Ende mit Material beschickt werden und das fertige Produkt am anderen Ende entleeren.

Diese Fähigkeit ist ideal für großvolumige industrielle Anwendungen, wie die Herstellung von Zementklinker oder Eisenerzpellets, und gewährleistet eine stetige und effiziente Produktion.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Drehrohrofen keine Universallösung für alle thermischen Prozesse. Das Verständnis seiner Einschränkungen ist entscheidend für seine korrekte Anwendung.

Am besten geeignet für körnige Materialien

Die Taumelbewegung ist sehr effektiv für Pulver, körnige Materialien, Schrott und Pellets. Sie ist jedoch ungeeignet für die Behandlung großer, einzelner Komponenten oder empfindlicher Teile, die durch die mechanische Bewegung beschädigt werden könnten.

Mechanische Komplexität

Eine rotierende Trommel, insbesondere eine, die zur Kontrolle ihrer Atmosphäre abgedichtet sein muss, ist mechanisch komplexer als ein einfacher statischer Kammerofen. Dies kann zu einem höheren Wartungsaufwand führen, insbesondere für die Dichtungen und das Drehantriebssystem.

Herausforderungen bei der Reinheit der Atmosphäre

Während die Gaswechselwirkung ausgezeichnet ist, kann das Erreichen und Aufrechterhalten eines sehr hochreinen Vakuums oder einer perfekt inerten Atmosphäre in einem großen, dynamischen System mit Dichtungen schwieriger sein als in einem kleineren, vollständig abgedichteten statischen Ofen.

Den Ofen dem metallurgischen Ziel anpassen

Um dieses Wissen anzuwenden, berücksichtigen Sie das Hauptziel Ihres Prozesses. Die Form Ihres Materials und der Umfang Ihres Betriebs werden bestimmen, ob ein Drehrohrofen die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Schüttgut liegt: Die kontinuierliche Verarbeitung und hohe Effizienz eines Drehrohrofens machen ihn ideal für Aufgaben wie das Rösten von Erzen, das Kalzinieren von Mineralien oder das Schmelzen großer Mengen Schrott.

- Wenn Ihr Hauptaugenmerk auf der Präzisionswärmebehandlung liegt: Ein chargenweise arbeitender Kammer-, Vakuum- oder Retortenofen ist möglicherweise die bessere Wahl für die Behandlung einzelner, großer Teile oder wenn eine extrem reine, statische Atmosphäre erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Für das Sintern von Pulvern oder das Aufbringen von Beschichtungen, bei denen die thermische Gleichmäßigkeit von größter Bedeutung ist, bietet der Drehrohrofen mit seiner gleichmäßigen Erwärmung einen deutlichen Vorteil.

Die Wahl der richtigen thermischen Ausrüstung beginnt mit einem klaren Verständnis sowohl der Materialform als auch des Hauptziels Ihres Prozesses.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Häufige Verwendungen |

|---|---|---|

| Verhütten & Schmelzen | Gleichmäßige Erwärmung, effiziente Metallgewinnung | Schmelzen von Aluminiumschrott, Raffinieren von Erzen |

| Materialrückgewinnung | Hohe Effizienz beim Recycling, skalierbare Prozesse | Blei-Rückgewinnung aus Batterieschrott |

| Erz- & Mineralverarbeitung | Verbesserte Gasdiffusion, kontinuierlicher Betrieb | Kalzinierung, Rösten von Eisenerzpellets |

| Allgemeine Vorteile | Präzise Temperaturregelung, Energieeinsparungen | Sintern, Oxidationsprozesse |

Optimieren Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Drehrohrlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in der Metallproduktion und im Recycling. Kontaktieren Sie uns noch heute, um Effizienz und Skalierbarkeit in Ihrem Labor zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate