Im Kern wird ein Porzellanofen in der Keramikindustrie eingesetzt, um lose oder verdichtete Pulver in ein dichtes, festes und haltbares Endprodukt umzuwandeln. Dies wird durch Hochtemperatur-Wärmeverfahren erreicht, hauptsächlich Sintern und Brennen, die in einer hochkontrollierten Umgebung durchgeführt werden, um spezifische mechanische, thermische und ästhetische Eigenschaften zu erzielen.

Die wesentliche Rolle eines Porzellanofens besteht nicht nur darin, Material zu erhitzen, sondern als Präzisionsinstrument zu dienen, das die innere Struktur einer Keramik grundlegend neu konstruiert und rohes Potenzial in eine fertige Komponente mit vorhersagbaren und zuverlässigen Eigenschaften umwandelt.

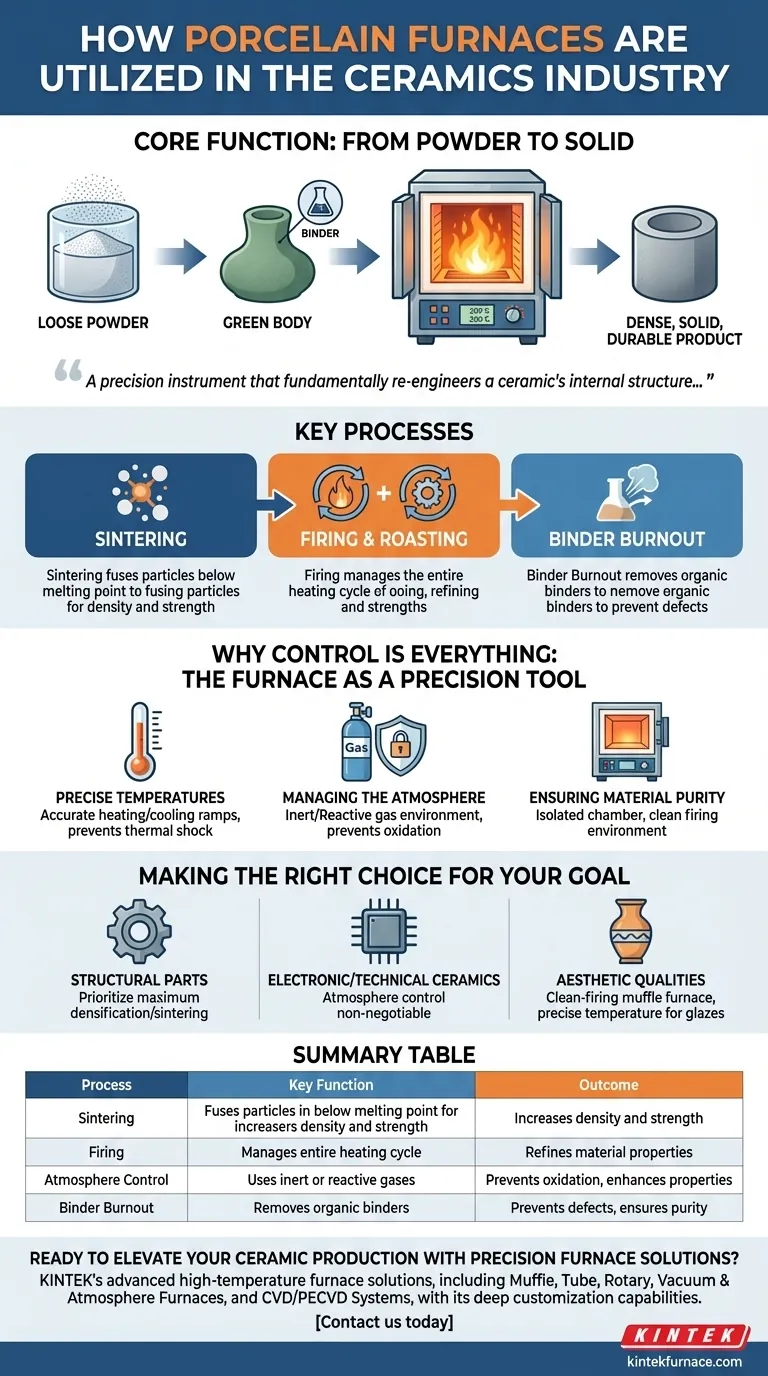

Die Kernfunktion: Von Pulver zu Feststoff

Die Reise eines Keramikstücks beginnt als eine Ansammlung feiner Partikel, die oft mit einem Bindemittel vermischt sind, um eine vorläufige Form zu halten (bekannt als „Grünling“). Der Ofen ist für die entscheidende Umwandlung von diesem zerbrechlichen Zustand in ein robustes, festes Objekt verantwortlich.

Sintern: Der Hauptprozess

Das Sintern ist die wichtigste Funktion, die in einem Keramikofen ausgeführt wird. Dabei wird das verdichtete Pulver auf eine hohe Temperatur erhitzt, jedoch unterhalb seines Schmelzpunkts.

Bei dieser Temperatur diffundieren die Atome in den Partikeln über die Grenzen benachbarter Partikel und verschmelzen sie miteinander. Dieser Prozess reduziert die Porosität, erhöht die Dichte und Festigkeit des Materials und schrumpft das Teil auf seine endgültigen Abmessungen.

Brennen und Rösten: Verfeinern und Vorbereiten

Obwohl oft synonym mit Sintern verwendet, ist Brennen ein weiter gefasster Begriff, der den gesamten Heizzyklus umfasst. Dies beinhaltet den anfänglichen Aufheizvorgang, eine „Haltezeit“ bei Höchsttemperatur und eine kontrollierte Abkühlphase.

Rösten ist eine Wärmebehandlung, die häufig zur Vorbereitung von Rohpulvern durch Einleitung chemischer Veränderungen oder Entfernung flüchtiger Verunreinigungen vor den Hauptformgebungs- und Sinterstufen eingesetzt wird.

Brennerentfernung (Binder Burnout): Den Weg für die Fusion freimachen

Bevor das Sintern stattfinden kann, müssen alle organischen Bindemittel, die zur Formgebung des Grünlings verwendet wurden, vollständig entfernt werden. Dieser Vorgang, auch bekannt als Brennerentfernung oder „Klebstoffaustrag“, findet bei niedrigeren Temperaturen statt.

Wenn dies nicht sorgfältig geschieht, können eingeschlossene Gase aus dem brennenden Bindemittel Risse oder Defekte im Endprodukt verursachen. Der Ofen muss diese Phase mit einem langsamen Temperaturanstieg und angemessener Belüftung steuern.

Warum Kontrolle alles ist: Der Ofen als Präzisionswerkzeug

Ein Ofen ist weit mehr als ein einfacher Ofen. Das Erreichen der gewünschten Eigenschaften bei modernen Keramiken erfordert eine exakte Kontrolle über jeden Aspekt des thermischen Zyklus. Die Art des verwendeten Ofens, wie ein Muffelofen oder ein Atmosphärenofen, wird auf der Grundlage des erforderlichen Kontrollniveaus ausgewählt.

Erreichen präziser Temperaturen

Verschiedene keramische Materialien erfordern einzigartige und hochspezifische Temperaturprofile. Der Ofen muss vorprogrammierte Heiz- und Abkühlraten (Rampen) ausführen und spezifische Temperaturen (Haltezeiten) mit extremer Genauigkeit einhalten.

Diese Präzision verhindert thermische Schocks, die Risse verursachen können, und stellt die Entwicklung der gewünschten Kristallstruktur und Phasenumwandlungen innerhalb des Materials sicher.

Steuerung der Atmosphäre

Bei vielen fortschrittlichen Keramiken ist die chemische Atmosphäre im Ofen genauso wichtig wie die Temperatur.

Atmosphärenöfen bieten eine sauerstofffreie (inerte) oder reaktive Gasumgebung. Dies ist entscheidend, um die Oxidation von Nichtoxidkeramiken zu verhindern oder spezifische chemische Reaktionen zu fördern, die die Materialeigenschaften verbessern.

Gewährleistung der Materialreinheit

Verunreinigungen können eine Keramikkomponente ruinieren, insbesondere bei technischen Anwendungen wie Elektronik oder medizinischen Implantaten.

Muffelöfen sind mit einer Innenkammer (dem Muffel) ausgestattet, die das Keramikteil vom direkten Kontakt mit Heizelementen oder Verbrennungsprodukten isoliert. Dies gewährleistet eine saubere Brennumgebung und erhält die Materialreinheit.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Ofenfunktionen, die Sie priorisieren, hängen vollständig von der beabsichtigten Anwendung des fertigen Keramikteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, fester Strukturteile liegt: Priorisieren Sie einen Ofen und einen Brennzyklus, der maximale Verdichtung durch kontrolliertes Sintern erreicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher technischer oder elektronischer Keramiken liegt: Die Atmosphärenkontrolle ist nicht verhandelbar, um Oxidation zu verhindern und sicherzustellen, dass das Material die erforderlichen elektrischen und chemischen Eigenschaften erreicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer ästhetischer Qualitäten liegt: Ein sauber brennender Muffelofen mit präziser Temperaturkontrolle ist unerlässlich, um eine konsistente Glasurreifung und eine lebendige Farbentwicklung zu gewährleisten.

Letztendlich ist der Ofen das entscheidende Instrument, das die Synthese fortschrittlicher Materialien ermöglicht und sorgfältig formulierte Pulver in Hochleistungsbauteile umwandelt.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Ergebnis |

|---|---|---|

| Sintern | Verschmilzt Partikel unterhalb des Schmelzpunkts | Erhöht Dichte und Festigkeit |

| Brennen | Steuert den gesamten Heizzyklus | Verfeinert Materialeigenschaften |

| Atmosphärenkontrolle | Verwendet inerte oder reaktive Gase | Verhindert Oxidation, verbessert Eigenschaften |

| Brennerentfernung | Entfernt organische Binder | Verhindert Defekte, gewährleistet Reinheit |

Bereit, Ihre Keramikproduktion mit präzisen Ofenlösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Strukturteile, elektronische Keramiken oder ästhetische Stücke entwickeln, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Ofentechnologien Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen