In der Elektronikindustrie spielen Porzellanöfen eine entscheidende, spezialisierte Rolle bei der Hochtemperaturverarbeitung grundlegender Materialien. Ihre Hauptanwendungen umfassen die Synthese oder Modifikation von Halbleitern und Spezialglas sowie die Ermöglichung kontrollierter Montageprozesse wie Löten und Aushärten.

Der Wert eines Porzellanofens in der Elektronik liegt nicht im Bau fertiger Schaltkreise, sondern in der Schaffung und Veredelung der Materialien, die diese erst ermöglichen. Sie bieten die kontrollierte, hitzeintensive und kontaminationsfreie Umgebung, die für die Herstellung und Prüfung von Komponenten der nächsten Generation erforderlich ist.

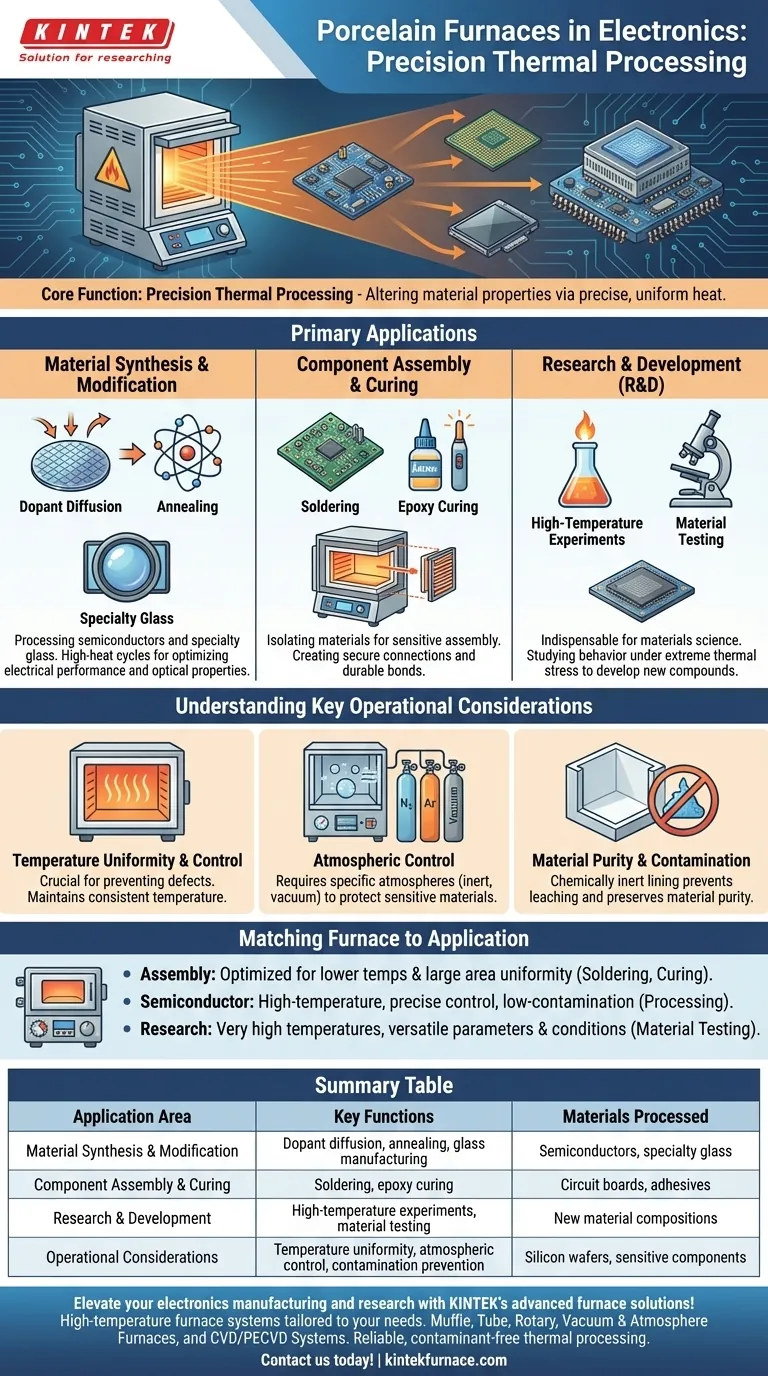

Die Kernfunktion: Präzise thermische Verarbeitung

Das entscheidende Merkmal eines Ofens im Elektronikkontext ist seine Fähigkeit, präzise und gleichmäßige Wärme zuzuführen. Diese thermische Energie ist ein Werkzeug, das verwendet wird, um die physikalischen und chemischen Eigenschaften von Materialien gezielt zu verändern.

Materialsynthese und -modifikation

Viele fortschrittliche elektronische Materialien erreichen ihre gewünschten Eigenschaften erst, nachdem sie extremen Temperaturen ausgesetzt wurden. Porzellanöfen bieten die notwendige Umgebung für diese Transformationen.

Dies beinhaltet die Verarbeitung von Halbleitern, wo Hochtemperaturzyklen verwendet werden, um Dotierstoffe in den Siliziumwafer zu diffundieren oder Kristallstrukturen zu tempern, um Schäden zu reparieren und die elektrische Leistung zu optimieren.

Dies gilt auch für die Herstellung von Spezialglas, das in Displays und Optiken verwendet wird, wo spezifische Heiz- und Kühlprofile unerlässlich sind, um die richtige Transparenz, Festigkeit und thermische Ausdehnungseigenschaften zu erzielen.

Komponentenmontage und Aushärten

Porzellanöfen sind eine Art Muffelofen, der das zu erhitzende Material vom direkten Kontakt mit den Heizelementen isoliert. Dieses Design ist ideal für empfindliche Montageschritte.

Öfen werden zum Löten komplexer Komponenten verwendet, wo andere Methoden unpraktisch sind, und schaffen sichere und zuverlässige elektrische Verbindungen auf einer Leiterplatte.

Sie werden auch zum Aushärten von Epoxidharzen und anderen Klebstoffen verwendet. Dieser Prozess stellt sicher, dass diese Materialien starke, dauerhafte Verbindungen bilden, die den Betriebsspannungen und Temperaturen eines elektronischen Geräts standhalten.

Forschung und Entwicklung (F&E)

Neben der Fertigung sind diese Öfen unverzichtbare Werkzeuge in Materialwissenschaftslaboren. Forscher nutzen sie, um Hochtemperatur-Experimente an neuen Materialzusammensetzungen durchzuführen.

Durch die Untersuchung des Verhaltens von Materialien unter extremer thermischer Belastung können Ingenieure ihre Betriebsgrenzen bestimmen und fortschrittliche Verbindungen mit spezifischen elektrischen, thermischen oder strukturellen Eigenschaften für zukünftige elektronische Anwendungen entwickeln.

Wichtige betriebliche Überlegungen verstehen

Obwohl leistungsstark, hängt der effektive Einsatz eines Porzellanofens in der Elektronik von mehreren kritischen Faktoren ab. Eine fehlerhafte Handhabung kann zu Komponentenversagen und inkonsistenten Ergebnissen führen.

Temperaturgleichmäßigkeit und -kontrolle

Der wichtigste Faktor ist die Fähigkeit, eine gleichmäßige Temperatur im gesamten Ofenraum aufrechtzuerhalten. Selbst geringfügige Abweichungen können zu Inkonsistenzen in einer Charge von Halbleitern führen oder Spannungsspitzen in einem Glassubstrat erzeugen, was zu Defekten führt.

Atmosphärenkontrolle

Viele elektronische Prozesse erfordern eine bestimmte Atmosphäre im Ofen. Dies kann ein Vakuum zur Vermeidung von Oxidation oder die Einführung eines Inertgases (wie Stickstoff oder Argon) zum Schutz empfindlicher Materialien bedeuten. In anderen Fällen wird ein reaktives Gas eingeführt, um absichtlich eine Oxidschicht zu erzeugen.

Materialreinheit und Kontamination

Die Keramik- oder Porzellanverkleidung des Ofens ist entscheidend, da sie bei hohen Temperaturen chemisch inert ist. Dies verhindert, dass die Ofenmaterialien selbst Verunreinigungen in die hochreinen Siliziumwafer oder andere empfindliche Komponenten abgeben, was deren elektrische Eigenschaften ruinieren könnte.

Den Ofen an die elektronische Anwendung anpassen

Um dieses Wissen anzuwenden, müssen Sie die Fähigkeiten des Ofens auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Komponentenmontage liegt: Benötigen Sie einen Ofen, der für niedrigere Temperaturen (zum Löten und Aushärten) optimiert ist und eine ausgezeichnete thermische Gleichmäßigkeit über eine große Fläche bietet, um ganze Platinen oder Bauteilträger gleichzeitig zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterverarbeitung liegt: Benötigen Sie einen Hochtemperaturofen mit extrem präziser Prozesskontrolle, hochentwickeltem Atmosphärenmanagement und einer zertifizierten kammer mit geringer Kontamination.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung liegt: Benötigen Sie einen vielseitigen Ofen, der sehr hohe Temperaturen erreichen kann und eine einfache Modifikation von Zyklusparametern und atmosphärischen Bedingungen ermöglicht, um eine breite Palette von Variablen zu testen.

Letztendlich ist der Porzellanofen ein grundlegendes Werkzeug, das die Existenz von Hochleistungs-Elektronikmaterialien überhaupt erst ermöglicht.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Verarbeitete Materialien |

|---|---|---|

| Materialsynthese & Modifikation | Dotierstoffdiffusion, Tempern, Glasherstellung | Halbleiter, Spezialglas |

| Komponentenmontage & Aushärten | Löten, Epoxidharz-Aushärten | Leiterplatten, Klebstoffe |

| Forschung & Entwicklung | Hochtemperatur-Experimente, Materialprüfung | Neue Materialzusammensetzungen |

| Betriebliche Überlegungen | Temperaturgleichmäßigkeit, Atmosphärenkontrolle, Kontaminationsvermeidung | Siliziumwafer, empfindliche Komponenten |

Steigern Sie Ihre Elektronikfertigung und -forschung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperaturofensystemen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Halbleiter verarbeiten, Komponenten montieren oder neue Materialien erforschen, KINTEK liefert zuverlässige, kontaminationsfreie thermische Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe optimieren und Innovationen vorantreiben können!

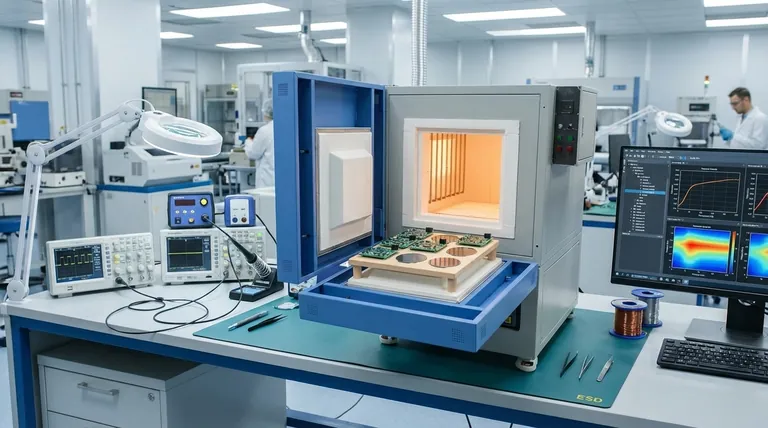

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.